一种直线电机驱动的高速双主轴机床的制作方法

本发明属于新能源汽车零部件加工用双主轴机床领域,具体涉及一种直线电机驱动的高速双主轴机床。

背景技术:

1、随着新能源汽车的爆发式增长,一体式压铸的前仓、后地板和电池包等大型结构件的加工需求越来越大,而汽车行业的大批量制造模式,要求零件加工的效率更高。传统的单主轴、丝杠传动的机床,由于丝杠传动的快移速度一般只能到60m/min,且丝杠传动需要经过轴承、丝杠等传动环节,加减速的动态运行性能也较差,已经无法满足汽车行业客户的高效需求。

技术实现思路

1、本发明所要解决的技术问题是,针对现有技术的不足,提供一种直线电机驱动的高速双主轴机床,该机床占地面积小,可提高零件加工效率3-4倍,尤其适合加工大批量制造的汽车零部件,且该机床采用直线电机驱动,驱动系统的刚性大大增加,加减速的动态运行性能也明显提升,特别适合在快移定位占比较大的汽车零部件加工上。

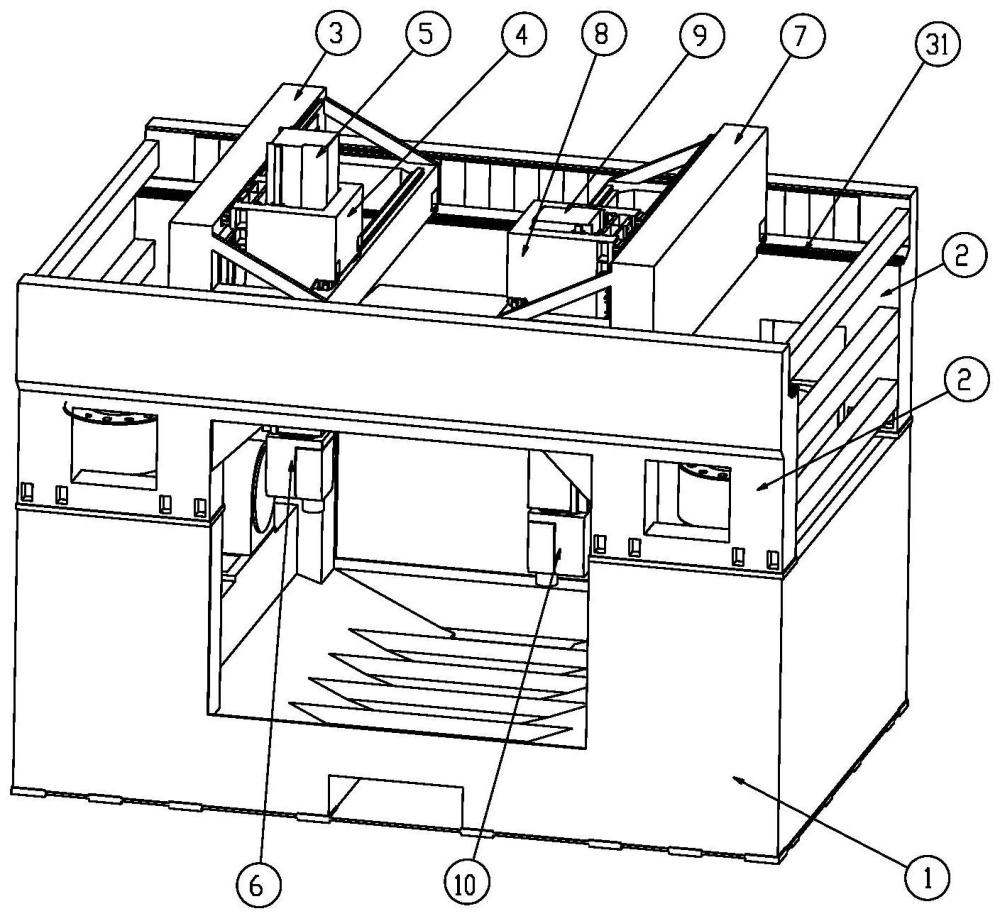

2、本发明解决上述技术问题所采用的技术方案为:一种直线电机驱动的高速双主轴机床,包括床身、第一主轴单元和第二主轴单元,所述的床身上设置有两道x向导轨,所述的床身的左侧安装有第一链式刀库和第一转台,所述的床身的右侧安装有第二链式刀库和第二转台;

3、所述的第一主轴单元包括第一横梁、第一滑鞍、第一滑枕、第一五轴摆头和第一电主轴,所述的第一横梁可左右移动地安装在所述的两道x向导轨的左侧,所述的第一横梁的左右移动方向记为x1轴,所述的第一滑鞍可前后移动地安装在所述的第一横梁上,所述的第一滑鞍的前后移动方向记为y1轴,所述的第一滑枕可上下移动地安装在所述的第一滑鞍上,所述的第一滑枕的上下移动方向记为z1轴,所述的第一五轴摆头安装在所述的第一滑枕的下端,所述的第一五轴摆头提供绕y1轴旋转的b1轴和绕z1轴旋转的c1轴,所述的第一电主轴直立安装在所述的第一五轴摆头上,所述的第一电主轴记为sp1轴;

4、所述的第二主轴单元包括第二横梁、第二滑鞍、第二滑枕、第二五轴摆头和第二电主轴,所述的第二横梁可左右移动地安装在所述的两道x向导轨的右侧,所述的第二横梁的左右移动方向记为x2轴,所述的第二滑鞍可前后移动地安装在所述的第二横梁上,所述的第二滑鞍的前后移动方向记为y2轴,所述的第二滑枕可上下移动地安装在所述的第二滑鞍上,所述的第二滑枕的上下移动方向记为z2轴,所述的第二五轴摆头安装在所述的第二滑枕的下端,所述的第二五轴摆头提供绕y2轴旋转的b2轴和绕z2轴旋转的c2轴,所述的第二电主轴直立安装在所述的第二五轴摆头上,所述的第二电主轴记为sp2轴;

5、所述的第一链式刀库设于所述的第一转台的上方,所述的第二链式刀库设于所述的第二转台的上方,所述的第一链式刀库用于实现所述的第一五轴摆头的自动换刀,所述的第二链式刀库用于实现所述的第二五轴摆头的自动换刀,所述的第一转台和第二转台同轴设置,所述的第一转台和所述的第二转台提供绕机床x轴旋转的a轴,所述的第一转台和所述的第二转台用于安装夹具,所述的夹具用于装夹零件;

6、所述的x1轴、y1轴、z1轴、b1轴、c1轴、sp1轴、a轴组成通道一,所述的x2轴、y2轴、z2轴、b2轴、c2轴、sp2轴组成通道二,所述的通道一和所述的通道二由双通道数控系统控制,所述的第一电主轴和所述的第二电主轴分别由所述的通道一和所述的通道二驱动,所述的x1轴和所述的x2轴分别为所述的通道一的龙门轴和所述的通道二的龙门轴,所述的x1轴、y1轴、z1轴以及所述的x2轴、y2轴、z2轴分别由直线电机驱动并配有光栅尺。

7、本发明高速双主轴机床采用双横梁滑鞍滑枕加五轴摆头的双主轴框架,并搭配双转台,可实现2个电主轴同时独立加工一个零件,一序加工完成零件全部6个面,相比于单主轴,加工效率加倍,且占地面积更小,同样产能的厂房占地可减少一半以上占地面积。此外,x1轴、y1轴、z1轴以及x2轴、y2轴、z2轴分别由直线电机驱动并配有光栅尺闭环,最大快移速度可达110-120m/min,实现了零件加工过程中的非切削辅助时间的大幅度缩减,提高了零件加工的效率3-4倍,尤其适合加工大批量制造的汽车零部件,比如一体式压铸的前仓、后地板和电池包。且该机床采用直线电机驱动,固定件和移动件之间没有传统的轴承、丝杠等传动环节,驱动系统的刚性大大增加,加减速的动态运行性能也明显提升,特别适合在快移定位占比较大的汽车零部件加工上。

8、本发明高速双主轴机床的x1轴、y1轴、z1轴、b1轴、c1轴、sp1轴、a轴组成通道一,x2轴、y2轴、z2轴、b2轴、c2轴、sp2轴组成通道二。在a轴转到0度位置不动时,左侧的x1轴、y1轴、z1轴、b1轴、c1轴、sp1轴相当于单台五轴龙门,可以实现零件正面的任意角向的加工。右侧的x2轴、y2轴、z2轴、b2轴、c2轴、sp2轴也相当于单台五轴龙门,也可以实现零件正面的任意角向的加工。通道一和通道二由双通道数控系统控制,第一电主轴和第二电主轴分别由通道一和通道二驱动,即一个数控系统同时控制两个电主轴,并实现同步加工,从而第一电主轴和第二电主轴可以同时加工,互相不受影响。当零件正面加工完成后,第一转台和第二转台旋转180度,即a轴旋转180度,第一电主轴和第二电主轴可分别同时加工零件反面。

9、夹具的旋转由第一转台和第二转台驱动,可以实现更大重量和转动惯量的夹具的驱动,零件和夹具的适配性更强,三轴的行程分别可达3000mm、2000mm和1250mm,可以完全覆盖家用车辆的前仓、后地板和电池包的加工。在零件正面加工完成后,第一转台和第二转台可迅速转动夹具至反面朝上,省下分序带来的额外上下料和装夹等操作所占用的非切削辅助时间。第一转台和第二转台能够实现一序装夹完成全部加工内容,避免重复装夹带来的定位误差,确保零件的正反面相对位置精度。

10、第一电主轴和第二电主轴各自配备单独的链式刀库,即第一链式刀库和第二链式刀库,可以实现各自换刀,没有干扰,实现全自动运行。且第一链式刀库设于第一转台的上方,第二链式刀库设于第二转台的上方,维护空间更大,可实现单独维护和调整。

11、作为优选,所述的床身的顶部安装有前后并行的两道边梁,每道所述的边梁沿床身x轴方向设置,每道所述的边梁上安装有一道所述的x向导轨,所述的x1轴由两台第一x轴直线电机驱动,所述的两台第一x轴直线电机前后对称安装在所述的床身的前侧和后侧,所述的两台第一x轴直线电机的次级磁板组件分别安装在所述的两道边梁上,所述的两台第一x轴直线电机的初级线圈组件分别安装在所述的第一横梁的前侧和后侧,所述的x2轴两台第二x轴直线电机驱动,所述的两台第二x轴直线电机前后对称安装在所述的床身的前侧和后侧,所述的两台第二x轴直线电机的次级磁板组件分别安装在所述的两道边梁上,所述的两台第二x轴直线电机的初级线圈组件分别安装在所述的第二横梁的前侧和后侧。

12、作为优选,安装在所述的床身的前侧的第一x轴直线电机和第二x轴直线电机共用次级磁板组件,安装在所述的床身的后侧的第一x轴直线电机和第二x轴直线电机共用次级磁板组件,从而可进一步节省空间,使机床的整体结构更为紧凑。

13、作为优选,所述的y1轴由一台第一y轴直线电机驱动,所述的第一y轴直线电机的次级磁板组件安装在所述的第一横梁上,所述的第一y轴直线电机的初级线圈组件安装在所述的第一滑鞍上,所述的z1轴由一台第一z轴直线电机驱动,所述的第一z轴直线电机的次级磁板组件安装在所述的第一滑枕上,所述的第一z轴直线电机的初级线圈组件安装在所述的第一滑鞍上,所述的y2轴由一台第二y轴直线电机驱动,所述的第二y轴直线电机的次级磁板组件安装在所述的第二横梁上,所述的第二y轴直线电机的初级线圈组件安装在所述的第二滑鞍上,所述的z2轴由一台第二z轴直线电机驱动,所述的第二z轴直线电机的次级磁板组件安装在所述的第二滑枕上,所述的第二z轴直线电机的初级线圈组件安装在所述的第二滑鞍上。

14、作为优选,所述的床身和边梁采用分体结构,所述的床身采用一体式框架结构,所述的床身通过地脚螺栓固定在地面上。床身和边梁采用分体结构,可降低整机出运的高度和零件单体加工的设备要求。床身采用一体式框架结构,即便地基随时间有些沉降时,也可保证主机是整体沉降,不会导致机床各部件产生明显形变,避免机床精度大幅变化。

15、作为优选,所述的第一五轴摆头和所述的第二五轴摆头均采用偏心摆头,从而加工零件时,干涉空间更小,可以减少角度头刀柄的使用,减少整机刀具成本,且提高加工速度。

16、与现有技术相比,本发明具有如下优点:本发明高速双主轴机床采用双横梁滑鞍滑枕加五轴摆头的双主轴框架,并搭配双转台,可实现2个电主轴同时独立加工一个零件,一序加工完成零件全部6个面,相比于单主轴,加工效率加倍,且占地面积更小,同样产能的厂房占地可减少一半以上占地面积。此外,x1轴、y1轴、z1轴以及x2轴、y2轴、z2轴分别由直线电机驱动并配有光栅尺闭环,最大快移速度可达110-120m/min,实现了零件加工过程中的非切削辅助时间的大幅度缩减,提高了零件加工的效率3-4倍,尤其适合加工大批量制造的汽车零部件,比如一体式压铸的前仓、后地板和电池包。且该机床采用直线电机驱动,固定件和移动件之间没有传统的轴承、丝杠等传动环节,驱动系统的刚性大大增加,加减速的动态运行性能也明显提升,特别适合在快移定位占比较大的汽车零部件加工上。

- 还没有人留言评论。精彩留言会获得点赞!