一种激光粉末床熔融成形AlSi10Mg合金/6061铝合金激光焊接方法

本发明属于异种铝合金激光焊接领域,具体涉及一种激光粉末床熔融(lpbf)成形alsi10mg合金/6061铝合金激光焊接新方法。

背景技术:

1、增材制造(additive manufacturing,am)技术的出现解决了铝合金复杂构件制造困难的问题,增材制造铝合金作为结构件的应用更加广泛。其中,激光粉末床熔融技术(laser powder bed fusion,lpbf)是激光增材制造技术的一种,通过激光熔化粉末来达到直接成形复杂构件的目的。相较于传统加工工艺,lpbf成形技术可以有效减少传统制造工艺中焊缝和零部件数量,实现高可靠、集约化和轻量化制造。

2、alsi10mg合金具有优良的流动性、抗热裂性及焊接性等优异的性能,因此在lpbf成形领域有着广泛的应用。lpbf成形alsi10mg合金因其性能远超铸造alsi10mg合金,已在航空航天领域有所应用。

3、然而,在lpbf成形过程中,受到设备成型腔尺寸的限制,商业化制造的工件尺寸较小,使lpbf成形alsi10mg合金难以满足工业应用。另一方面,采用lpbf技术直接制造大型金属构件,设备以及时间成本投入很高,经济性降低,且在工业生产中存在着在同一构件中,不同部位有不同的性能要求,在某些部位需要复杂精密的lpbf成形构件,而其他部位6061铝合金就可以满足性能需求,此时,需通过焊接将二者结合,以满足工业上对大尺寸零件的使用需求。

4、6061铝合金具有加工性能极佳、良好的抗腐蚀性、韧性高及加工后不变形、上色膜容易、氧化效果极佳等优良特点,在航空航天领域大面积应用。因此,lpbf成形alsi10mg合金/6061铝合金焊接结构不可避免。

5、目前关于lpbf成形alsi10mg合金/6061铝合金的异种铝合金焊接并未发现相关研究报道,作者采用激光自熔焊接方法将lpbf成形alsi10mg合金/6061铝合金进行连接时发现,焊接接头存在大量气孔,且尺寸较大,严重破坏焊接接头金属的均匀性,影响接头质量。且因此,lpbf成形alsi10mg合金/6061铝合金焊接时焊缝产生大量氢气孔的难题亟待解决。

技术实现思路

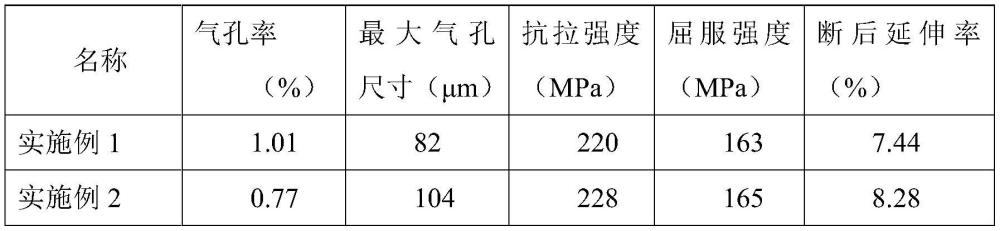

1、针对上述技术问题,本发明采用首先将待焊工件经过焊前机械打磨+化学清洗+真空干燥处理,并采用热输入更小的多层多道激光焊接方式,可以获得气孔尺寸更小,气孔率更低,力学性能显著提高的异种铝合金激光焊接头,实现了lpbf成形alsi10mg合金/6061铝合金的异种铝合金高质量连接。本发明创新点在于首创性的将多层多道的激光焊接技术应用于lpbf成形alsi10mg合金/6061铝合金焊接。

2、为了达到上述目的,本发明的技术解决方案如下:

3、一种lpbf成形alsi10mg合金/6061铝合金激光焊接方法,包括以下步骤:

4、(1)将待焊lpbf成形alsi10mg合金与6061铝合金母材在对接处开坡口;

5、(2)将开设坡口后的母材,采用机械打磨+化学清洗方法对待焊母材清洗;

6、(3)将清洗后的待焊母材放入真空干燥箱干燥;

7、(4)将干燥后的待焊材料固定在焊装夹具上,并通以保护气;

8、(5)启动光纤激光器,采用同轴送粉方式将金属粉末添加入焊缝,采用多层多道激光焊接工艺逐层焊接待焊材料。

9、优选的,步骤(1)中所述坡口为形式为alsi10mg合金/6061铝合金之间形成“v”型坡口,单边角度为10°~40°。

10、优选的,步骤(2)中所述的机械打磨采用400~600目砂纸,将待焊件坡口打磨出金属光泽。

11、优选的,步骤(2)中所述的化学清洗采用8~10%(质量百分比)的氢氧化钠溶液在60℃下清洗6~8min,再用35~45%(体积分数)的硝酸溶液在室温下清洗4~6min,并使用丙酮进行冲洗。

12、优选的,步骤(3)中所述的真空干燥在50~80℃下干燥0.5~2h,完成清理到焊接开始的时间务必不得大于4小时,超过4小时需要重复两种待焊母材表面的清理过程。

13、优选的,步骤(4)中所述的保护气为纯度99.99%的氩气,气体流量控制在15-20l/min。

14、优选的,步骤(5)中所述的填充金属粉末为气雾化制备alsi10mg-er-zr粉末,粒径30-60μm,其中,各元素质量分数所占比例为si10.00%-10.20%、mg0.35%-0.45%、fe0.10-0.15%、ti0.10-0.15%、er0.50%-0.70%、zr0.30%-0.50%、其余为al。

15、优选的,步骤(5)中所述的焊接过程中激光束与竖直方向夹角6°-8°。

16、优选的,步骤(5)中所述的多层多道激光焊接工艺参数为:第一道对应第一层为打底焊,对应的参数:激光功率1000-1500w,光斑直径1.0-1.5mm,焊接速度0.4-0.8m/min,送粉量0.5-1.0g/min;第二道对应第二层,第三道对应第三层,第4-6到对应第三层(即自下而上依次为第一层第二层第三层,第三层为3道并列形式),第2道-第6道对应的参数:激光功率1300-1800w,光斑直径1.5-2.1mm,焊接速度0.4-0.8m/min,送粉量2.0-2.5g/min;进一步优选第一道的激光功率、光斑直径、焊接速度、送粉量均小于第2道-第6道对应的激光功率、光斑直径、送粉量。

17、本发明能够获得较低的气孔率以及较高的力学性能的原因在于,本发明采用的多层多道激光焊接技术是一种以激光束为热源,将金属粉末在待焊母材间熔化,使用较小的热输入逐层堆积填满坡口,完成焊接。由于lpbf成形alsi10mg铝合金材料含氢量是铸态alsi10mg铝合金的7倍,因此在焊接过程中控制lpbf成形alsi10mg铝合金母材中的氢熔入焊接熔池是降低焊缝氢气孔的根本,本发明采用的多层多道激光焊接工艺,采用多层多道逐层累加的方式,通过降低每道焊接过程激光功率,减小热输入,从而减小了母材熔化量,降低了母材中氢气进入熔池,使得本发明能够有效降低焊缝气孔率。另一方面由于本发明采用多层多道激光焊接,每道焊接过程中熔池均小于采用单层单道激光焊接,所以熔池内氢气溢出所需时间缩短,从而使得有更多的氢气可以从熔池中溢出,达到降低气孔率的目的。在力学性能方面:一是填充粉末中的稀土元素(er、zr),能够在焊缝中形成的al3(er,zr)颗粒,可以作为异质形核点,提高成核速率,并最终减小晶粒尺寸,并降低了枝晶间距,使焊缝组织细化,使得力学性能提升;二本发明采用较小的热输入使得熔池冷却速度更快,使得焊缝组织中晶粒尺寸减小;三由于焊缝中气孔率降低,使得焊缝中缺陷减少,亦使得接头力学性能有所升高。

18、本发明提供的一种lpbf成形alsi10mg合金/60616铝合金激光焊接新方法,具备以下有益效果:

19、(1)本发明采用多层多道激光焊接方法,通过进一步优化工艺参数,减小热输入,控制降低母材含氢量较高的母材熔化量,降低了焊缝气孔率。

20、(2)本发明所填充的含有稀土元素的粉末,在焊接过程中形成的al3(er,zr)颗粒,可以作为异质形核点,提高成核速率,并最终减小晶粒尺寸,并降低了枝晶间距,使焊缝组织细化,使得接头的硬度和拉伸强度提升,延伸率增大,减小接头软化的程度。

21、因此本发明提出的激光沉积熔化焊接方法有望解决lpbf成形alsi10mg合金/6061铝合金的异种铝合金焊接问题,推动lpbf成形铝合金构件在工业生产中的广泛应用。

- 还没有人留言评论。精彩留言会获得点赞!