一种高精密零件加工中的多工位夹具及一次成型方法与流程

本技术涉及精密零件加工,尤其是涉及一种高精密零件加工中的多工位夹具及一次成型方法。

背景技术:

1、高度精密数控加工是一种在数控机床上利用数控程序对工件进行高精度加工的加工方式。它是一种高效、高精度、高质量的加工方式,可以实现工件形状、尺寸和表面精度的高精度要求。高度精密数控加工包括多个加工工序,每个工序都需要进行精细的加工控制和精密的刀具选择。这种加工方式需要高精度的数控机床和高精度的刀具,以及严格的加工工艺流程控制。由于其高度精密的特点,它在高端制造业中得到了广泛的应用。高度精密数控加工在现代制造业中得到了广泛的应用,可以用于航空、汽车、模具制造、医疗器械、电子产品等高精密度行业。它具有高精度、高质量和高效率的特点,可以实现对工件形状、尺寸和表面精度等高精度要 求的加工需求。随着科技的不断发展,高度精密数控加工将成为制造业不可或缺的一部分。

2、相关技术公开了一种多工位夹具包括底座、定位组件、夹紧组件、移动组件和压板;底座为长条形结构,其截面为工字型结构;定位组件固定装于底座上端面一侧;夹紧组件通过压板装于底座上,并可沿底座的长度方向移动;夹紧组件与定位组件相对设置;移动组件固定装于底座上端面的另一侧,并与夹紧组件相连接,驱动夹紧组件横向移动,靠近或离开定位组件。相关技术虽然解决了现有技术中的使用通用夹具不能同时装夹多个零件,加工效率低的问题。但是多个工件加工时,需要多个刀具进行加工或者需要精确移动刀具到另一个工位进行加工,导致刀具需要频繁调试,操作繁琐效率低。

技术实现思路

1、本发明目的在于提供一种高精密零件加工中的多工位夹具及一次成型方法,以解决多个工件加工过程中,需要多个刀具进行加工或者需要精确移动刀具到另一个工位进行加工,导致刀具需要频繁调试,操作繁琐效率低的技术问题。

2、第一方面

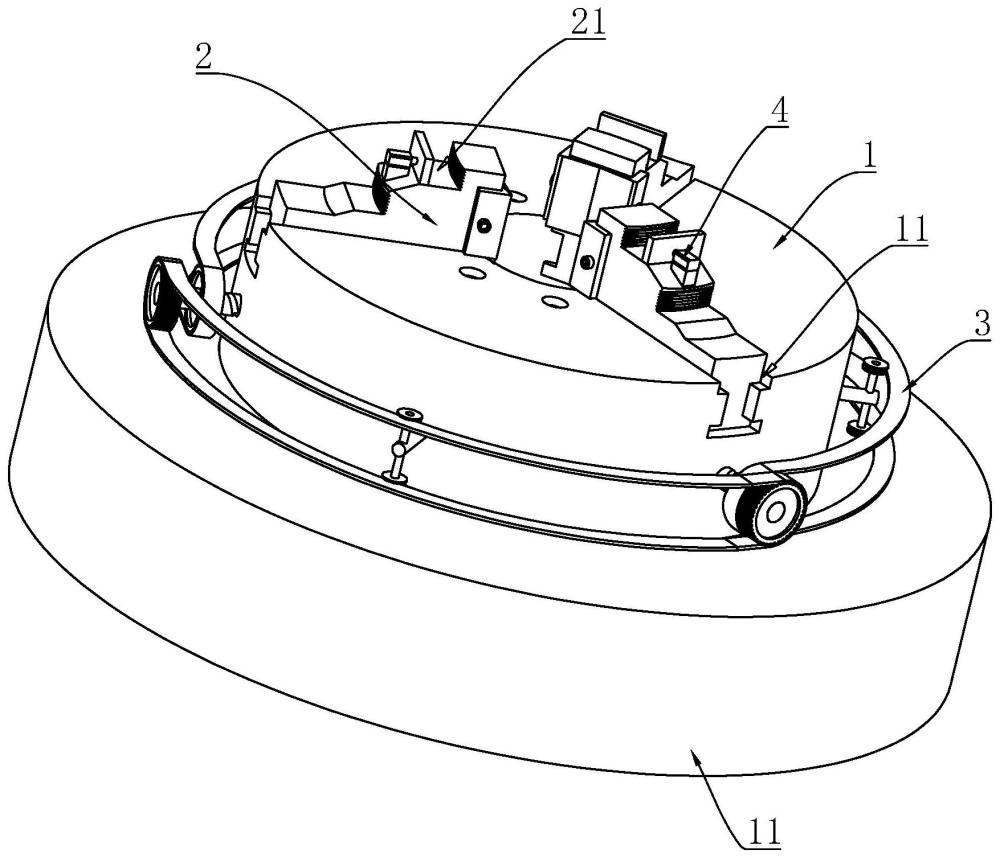

3、本技术提供一种高精密零件加工中的多工位夹具包括:

4、旋转盘,底部设置有第一驱动件,所述第一驱动件用于驱动所述旋转盘转动;以及

5、多个夹具本体,以所述旋转盘圆心为中心呈辐射状均匀设置在所述旋转盘上,多个所述夹具本体沿所述旋转盘的直径方向与所述旋转盘滑动连接,所述夹具本体上开设有安装槽,所述安装槽用于容纳待夹持工件;

6、多个联动组件,所述联动组件与所述夹具本体固定连接,所述联动组件用于驱动多个所述夹具本体同时靠近或远离所述旋转盘的圆心。

7、通过采用上述技术方案,对多个工件加工时,多个夹具本体能够夹持并加工多个工件。在一个刀具进行多个工件加工时,通过转动旋转盘,带动其余夹具本体上的工件靠近此刀具,使用此刀具加工多个夹具本体上的工件,不需要频繁换刀和调试。联动组件带动多个夹具本体同时靠近或者远离圆心,便于调节其余夹具本体上的工件位置,进而快速切换加工,提升操作效率。

8、优选的,所述夹具本体包括:

9、第一夹块,所述旋转盘沿直径方向开设有限位滑槽,所述第一夹块滑动连接在所述限位滑槽内;

10、第二夹块,滑动连接在第一夹块上,所述第二夹块与所述第一夹块形成所述安装槽。

11、通过采用上述技术方案,限位滑槽使得第一夹块能够在直径方向上精准滑动,确保了夹具本体在旋转盘上的准确定位,提高了工件的定位精度。安装槽的大小可调用于夹持不同尺寸的工件,确保了工件在夹具本体上的牢固安装,防止在加工过程中的松动或偏移。

12、优选的,多个所述第一夹块靠近圆心的一侧围成第一夹持空间,多个所述第一夹块背离圆心的一侧形成第二夹持空间,所述第一夹持空间和所述第二夹持空间用于夹持不同的工件。

13、通过采用上述技术方案,多个第一夹块靠近圆心的一侧形成第一夹持空间用于夹持轴类零件。背离圆心的一侧形成第二夹持空间用于夹持管类零件,增加了夹具的多用性。

14、优选的,所述联动组件包括:

15、转动块,所述转动块开设有转动限位槽,所述转动块设置在所述旋转盘内;

16、丝杆,所述丝杆上设置有卡块,所述卡块设置在所述转动限位槽内,所述丝杆与所述转动块转动连接;

17、螺母,所述螺母与所述第一夹块固定连接,所述丝杆与所述螺母螺纹连接;

18、第一齿轮,与所述丝杆同轴设置且固定连接;

19、连接件,所述连接件用于带动不同所述夹具本体的第一齿轮同步转动。

20、通过采用上述方案,第一齿轮转动带动丝杆转动,丝杆转动带动螺母往靠近旋转盘圆心或者远离旋转盘圆心的方向移动,进而带动第一夹块移动,实现对工件的夹紧。而连接接用于驱动多个第一齿轮同步转动,进而实现多个夹具本体同步夹紧工件的功能,此外在夹持轴类或者管类零件时,还能够实现自动对心的功能。

21、优选的,所述连接件包括:

22、第二齿轮,所述第二齿轮与所述第一齿轮固定连接;

23、传动齿带,所述传送齿带与所述第二齿轮啮合传动;

24、转向滑轮,所述转向滑轮间隔设置在相邻的所述夹具本体之间,所述转向滑轮与所述传送齿带滑动连接。

25、通过采用上述技术方案,在其中一个夹具本体上的第一齿轮转动时,进而带动同一夹具本体上的第二齿轮转动。第二齿轮转动带动与其啮合的传动齿带转动,进而带动相邻的夹具本体上的第二齿轮转动,进而带动相邻夹具本体上的丝杆转动,使得多个夹具本体同步移动,进而实现便于快速切换工件加工的效果。

26、优选的,所述第一夹块还包括:

27、弧形套,所述弧形套靠近所述旋转盘的圆心安装;

28、弹性片,所述弹性片设置在弧形套上。

29、通过采用上述技术方案,采用弧形套便于夹持轴类零件,相较于平面夹持,弧面夹持可以增加工件与夹具本体的接触面积,使得夹持的更加紧固。而在弧形套上设置弹性片便于增加夹具本体的适应性,由于不同直径的轴类零件在加工时贴合不一定贴合弧形套的弧度。设计弹性片使得在夹持时,弧形套上的弹性片自动调整形状能够适应不同直径的工件,增加适应性。

30、优选的,第一夹块上设置有摩擦纹路。

31、通过采用上述技术方案,摩擦纹路增加夹具本体与工件之间的摩擦力,从而提高夹持力。此外,摩擦纹路有助于在夹具与工件之间实现均匀的摩擦力分布,有助于避免局部应力过高,减小工件变形和损伤的风险。

32、优选的,还包括第二驱动件,所述第二驱动件设置在所述第一夹块上,所述第二驱动件的输出端与所述第二夹块固定连接,所述第二驱动件用于驱动所述第二夹块靠近或远离所述旋转盘的圆心。

33、通过采用上述技术方案,第二驱动件用于驱动第二夹块靠近或者远离第一夹块,实现对多个夹具本体上的工件进行夹紧和拆卸。第一夹板和第二夹板适用于夹持尺寸较小的工件,并且能够多工位同时加工。

34、优选的,所述第二驱动件为液压泵,所述液压泵的输出轴与所述第二夹块固定连接。

35、通过采用上述技术方案,便于实现对第一夹块和第二夹块之间工件的夹紧。

36、第二方面

37、本技术提供一种高精密零件的一次成型方法,利用上述的一种高精密零件加工中的多工位夹具,包括以下步骤:

38、s1.提供一个旋转盘,其底部设置有第一驱动件,用于驱动所述旋转盘转动;

39、s2.在所述旋转盘上均匀设置多个夹具本体,多个夹具本体沿所述旋转盘的直径方向与所述旋转盘滑动连接,每个夹具本体上设有安装槽,用于容纳待夹持工件;

40、s3.将多个夹具本体固定连接到联动组件,该联动组件用于驱动多个夹具本体同时靠近或远离所述旋转盘的圆心;

41、s4.提供刀具,通过第一驱动件驱动旋转盘转动,使得夹具本体随之旋转,刀具对多个工件的一次性加工成型。

42、通过采用上述技术方案,由于采用旋转盘旋转多个夹具本体,在加工完一个工件后就能够加工另一个夹具本体上的工件,不需要频繁换刀和调试,提升施工效率。

43、综上所述,本技术包括以下至少一种有益技术效果:

44、1、通过设置旋转盘、多个夹具本体和多个联动组件,进而能够使用一个刀具加工多个夹具本体上的工件,同时由于旋转盘不需要频繁换刀和调试,便于快速切换加工,提升操作效率;

45、2、通过设置转动块、丝杆、螺母、第一齿轮和连接件,驱动多个夹具本体同时靠近或远离旋转盘的圆心,使得夹具本体上的多个工件的待加工面位于同一圆线上,便于快速切换加工,一个操作人员可以同时操作多个夹具上工件,大大提高了生产效率和操作效率;

46、3、通过提供有一种高精密零件的一次成型方法,不需要频繁换刀和调试,提升施工效率。

- 还没有人留言评论。精彩留言会获得点赞!