一种轴承座铸件成型加工设备的制作方法

本发明涉及轴承座铸件成型加工,具体为一种轴承座铸件成型加工设备。

背景技术:

1、轴承座铸件是指用于支撑轴承并安装于基座或机器设备上的铸造零部件,轴承座铸件通常由铸铁、铸钢或其他合金铸造而成,其设计目的是在保持轴承本身的支撑作用的同时,也为设备提供了一个承载和连接的基础,当需要在轴承座铸件上安装密封或定位组件时,则需要先对轴承座铸件侧面进行钻孔作业,再安装密封圈或定位销,以防止润滑油或其他润滑物质从轴承座内部泄漏,同时防止外部杂质进入以及确保轴承座与其他部件正确匹配位置。

2、目前在对轴承座铸件侧面进行钻孔时存在以下缺点:1、在钻孔过程中未在操作板上对轴承座铸件进行竖向固定,因此在钻头进行钻削时,轴承座铸件会因受力不均而在钻孔的过程中发生上下轻微振动,从而会导致钻孔位置不准确和加工表面粗糙,进而影响轴承座铸件的装配质量与支撑效果;2、因需要对相应位置进行逐个钻孔,故需要对轴承座铸件进行多次定位和夹紧,不仅增加操作时间导致加工周期较长,而且钻孔的一致性和准确性容易受到定位误差的影响而降低,从而在后续安装密封或定位组件时需要对钻孔进行修整,影响后续操作效率。

技术实现思路

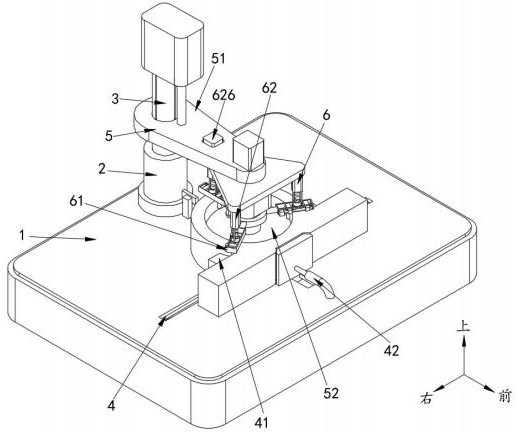

1、为了解决上述技术问题,本发明提供一种轴承座铸件成型加工设备,由以下具体技术手段所达成:一种轴承座铸件成型加工设备,包括内部带有空腔的底座,所述底座上端面后侧通过设置的轴承转动安装有固定转筒,所述固定转筒内部中心处固定安装有贯穿底座上端面的承载转轴,固定转筒与底座上均设置有限位板且两个限位板相互配合,所述底座上设置有对轴承座铸件实施三点定位夹持的定夹机构;所述的定夹机构包括固定安装在底座上的横夹部,所述底座上设置有与横夹部配合的配夹部。

2、承载转轴与底座上共同设置有用于对轴承座铸件实施竖向压紧的压紧机构;所述的压紧机构包括承载转轴与底座上共同设置的旋转部,所述旋转部包括滑动安装在承载转轴上的支撑臂,所述支撑臂的前端固定安装有伸缩端贯穿支撑臂下端面的第二气缸,所述承载转轴上设置有下压部,所述下压部包括三角板仓、第三电机、下压块和配合螺杆,所述第二气缸伸缩端固定安装有内部带有空腔的三角板仓,所述三角板仓的下端面中心处通过左右对称设置的伸缩杆共同固定安装第三电机,所述第三电机的输出端固定连接有下压块,下压块包括外部压紧橡胶块以及中心螺槽,所述底座上端面固定安装有位于下压块正下方且与螺槽螺纹连接的配合螺杆,第三电机驱动下压块与配合螺杆配合,使得下压块下降并从内部将轴承座铸件压紧在底座上端面,以此确保轴承座铸件在钻孔时的稳定性。

3、下压部上设置有用于对轴承座铸件实施一次性统一钻孔的钻孔机构;所述的钻孔机构包括设置在下压部上的限震部,所述限震部包括套环和滑轨架,所述下压块外环壁套设有套环,所述套环外环壁以圆周阵列方式固定安装有若干滑轨架,所述限震部上设置有同钻部,所述同钻部包括定滑块、钻头、皮带轮和第五电机,所述三角板仓下端面端角处均固定安装有定滑块,所述定滑块中心处通过设置的轴承转动安装有贯穿三角板仓下端面的钻头,所述钻头的上端固定套设有皮带轮,皮带轮之间通过设置皮带传动连接,所述三角板仓上固定安装有输出端与其中一个钻头固定连接的第五电机,第五电机驱动钻头同步旋转,第二气缸下压三角板仓使钻头对轴承座铸件实施一次性统一钻孔。

4、作为本发明的一种优选技术方案,所述横夹部包括第一滑道、横夹块、第一双向螺杆和第一电机,所述底座上端面开设有以承载转轴为中心左右对称排布且贯穿底座上端面的第一滑道,所述第一滑道内滑动安装有用于夹持轴承座铸件的横夹块,所述底座内转动安装有第一双向螺杆,第一双向螺杆与横夹块螺纹连接,所述底座内固定安装有输出端与第一双向螺杆固定连接的第一电机。

5、作为本发明的一种优选技术方案,所述配夹部包括第二滑道、竖夹块、u型液压管和l型液压管,所述底座上端面开设有位于位于第一滑道对称线上且贯穿底座上端面的第二滑道,所述第二滑道内滑动安装有竖夹块,所述底座内固定安装有贯穿底座上端面的u型液压管,u型液压管上侧水平段通过设置的第一液压杆与竖夹块固定连接,所述底座内固定安装有左右对称的l型液压管,l型液压管相互靠近的一端均与u型液压管下侧水平段相连通,l型液压管相互远离的一端内滑动安装有第二液压杆,第二液压杆与同侧的横夹块固定连接。

6、作为本发明的一种优选技术方案,所述旋转部还包括第一气缸、槽轮、拨杆凸轮和第二电机,所述承载转轴上端面固定安装有伸缩端与支撑臂固定连接的第一气缸,所述承载转轴下端外环壁固定套设有槽轮,所述底座内固定安装有第二电机,所述第二电机的输出端固定套设有与槽轮配合传动的拨杆凸轮。

7、作为本发明的一种优选技术方案,所述限震部还包括抵位滑块、第四电机、第二双向螺杆和橡胶抵杆,滑轨架内滑动安装有沿套环径向排布的两个抵位滑块,两个抵位滑块的下端面均设置有橡胶竖杆,所述滑轨架的侧壁通过设置的轴承转动安装有贯穿两个抵位滑块且与两个抵位滑块螺纹连接的第二双向螺杆,所述滑轨架上固定安装有输出端与第二双向螺杆固定连接的第四电机,同个滑轨架上的两个所述抵位滑块相互靠近的一侧壁固定安装有橡胶抵杆,橡胶抵杆相互靠近的一端设置有半弧橡胶板。

8、作为本发明的一种优选技术方案,所述同钻部还包括定位筒和限位滑杆,所述滑轨架内固定安装有位于定滑块正下方的定位筒,所述定位筒外环壁上固定安装有以其轴线为中心左右对称排布的限位滑杆,限位滑杆与对应的定滑块滑动连接。

9、与现有技术相比,本发明具备以下有益效果:1、该轴承座铸件成型加工设备,通过设置的定夹机构、压紧机构和钻孔机构的相互配合使用,通过对轴承座铸件实施水平三点自动定位固定,同时从竖向压紧轴承座铸件,避免钻孔中的承座铸件上下振动影响钻孔位置准确度和加工表面光滑度的情况发生,并且对轴承座铸件上的钻孔位置进行统一钻取,保证钻孔一致性和准确性的同时提升加工效率,进而保证轴承座铸件在后续安装密封或定位组件时能提供稳定的定位和密封效果。

10、2、该轴承座铸件成型加工设备,通过设置的定夹机构,可自动对轴承座铸件进行三点同步夹持,全方位的限制轴承座铸件的水平自由度以及转动自由度,避免在钻孔过程中轴承座铸件出现的振动和移位,有助于确保钻孔位置的准确性和精度,并且减小操作人员的劳动强度,提高轴承座铸件钻孔的效率。

11、3、该轴承座铸件成型加工设备,通过设置的压紧机构在钻取过程中将轴承座铸件压紧在底座上,以避免轴承座铸件出现上下振动和移位,进一步确保钻孔时轴承座铸件的稳定性,保证钻孔位置的精准度,并且压紧轴承座铸件这一操作还可使切削力在加工过程中得到均匀分布,减小切削区的变形,有利于延长刀具寿命。

12、4、该轴承座铸件成型加工设备,通过设置的钻孔机构,可对轴承座铸件上待打孔区域进行一次性统一打孔,无需重复进行定位、夹紧以及切削的步骤,简化了加工过程,提高了加工效率,同时确保多个孔位之间的相对位置和间距精度,确保孔位的准确性和一致性,并且在钻孔时对钻头进行限位抵压,避免钻头出现抖动造成钻孔偏移的情况发生,进一步保证孔位的准确性,提高轴承座铸件的定位和密封效果。

- 还没有人留言评论。精彩留言会获得点赞!