一种基于机械臂的板材自动寻边切割方法与流程

本发明涉及机械加工,具体而言,涉及一种基于机械臂的板材自动寻边切割方法。

背景技术:

1、在钢板等板材下料切割加工的过程中,当板材放到工作台上时,如果板材直边角度歪斜,切割时很可能会造成加工失误,从而导致板材浪费。特别是针对大面积中厚金属板材的切割,为了提高板材切割的利用率,通常将金属板材的直边和机床x轴加工方向平行设置后,再进行切割。

2、当前,切割机对板材的切割主要依靠操作人员的视觉观察来确定板材的倾斜角度,从而将板材摆正,实现平行切割。但是人工确定的方式耗时耗力且精度较低,导致切割后产品的质量可能无法保证,同时影响切割效率。

技术实现思路

1、本发明所要解决的问题是目前板材切割的质量和效率较低。

2、为解决上述问题,本发明提供了一种基于机械臂的板材自动寻边切割方法,包括:

3、根据板材的基准面,确定板材坐标系;

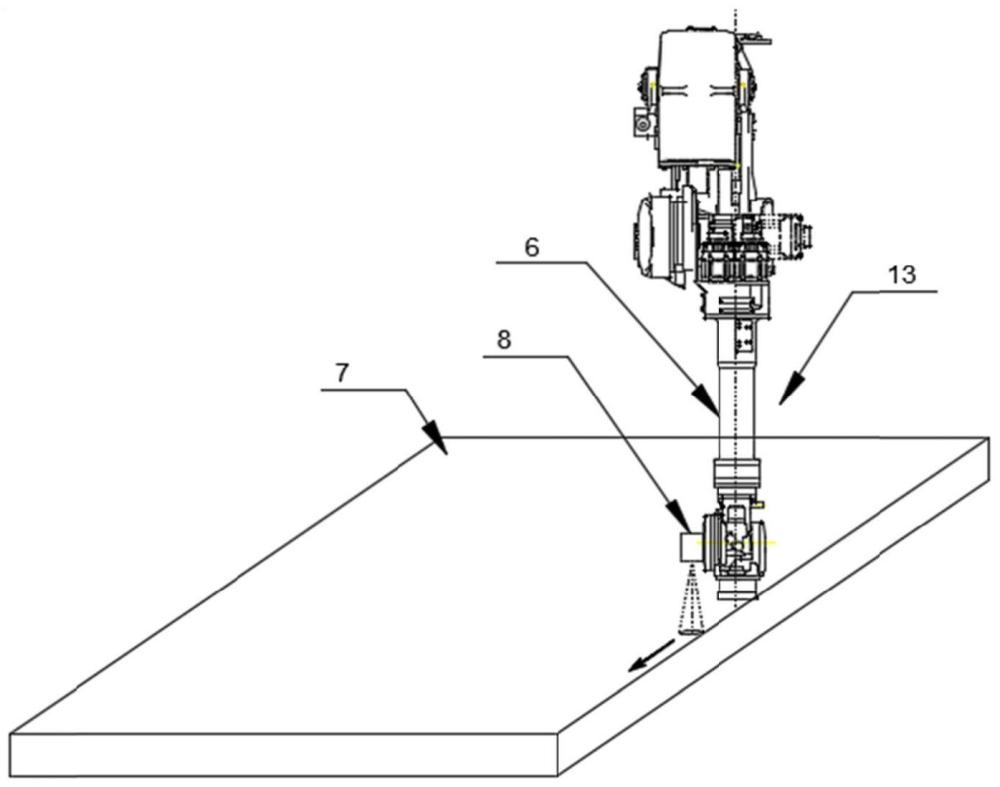

4、控制机械臂带动传感设备对所述板材的边界区域进行扫描,以生成所述板材在所述板材坐标系下多个所述边界点的第一空间坐标;

5、将所述第一空间坐标转换为机床坐标系下的第二空间坐标;

6、基于所述第二空间坐标,控制机床对所述板材进行切割。

7、可选地,所述根据板材的基准面,确定板材坐标系包括:

8、将所述板材的设定平面确定为所述基准面,所述设定平面包括所述板材的底面或顶面;

9、根据所述基准面,确定所述板材坐标系的第一坐标平面;

10、根据所述第一坐标平面,确定第二坐标平面和第三坐标平面,所述第一坐标平面、所述第二坐标平面和所述第三坐标平面两两相互垂直;

11、根据所述第一坐标平面、所述第二坐标平面和所述第三坐标平面确定所述板材坐标系。

12、可选地,所述控制机械臂带动传感设备对所述板材的边界区域进行扫描,以生成所述板材在所述板材坐标系下多个所述边界点的第一空间坐标包括:

13、根据板材坐标系的原点和所述边界区域,确定所述传感设备的第一扫描路径,所述传感设备安装在所述机械臂上;

14、控制所述机械臂执行第一动作指令,以使所述传感设备按照所述第一扫描路径对所述边界区域进行移动扫描,生成所述传感设备到所述板材的边界的距离信息;

15、根据所述第一扫描路径和所述距离信息,确定在所述板材坐标系下多个所述边界点的第一空间坐标。

16、可选地,还包括:

17、检测所述传感设备进行移动扫描时接收的反馈信号是否异常,其中,所述反馈信号与所述传感设备进行移动扫描时发出的检测信号对应;

18、若检测到所述传感设备进行移动扫描时接收的反馈信号异常,则判定所述传感设备的扫描动作提前出边;

19、当判定所述传感设备的扫描动作提前出边时,根据所述第一扫描路径和预设距离确定第二扫描路径,控制所述机械臂执行第二动作指令,以使所述传感设备按照所述第二扫描路径对所述边界区域进行移动扫描,并重新确定在所述板材坐标系下多个所述边界点的第一空间坐标。

20、可选地,所述将所述第一空间坐标转换为机床坐标系下的第二空间坐标包括:

21、根据所述第一空间坐标,确定所述板材的平面的法向量;

22、根据所述法向量以及所述板材坐标系的单位坐标向量,确定所述板材的平面相对所述机床坐标系的各个坐标轴的倾斜角;

23、根据所述倾斜角以及预设的板材坐标系与机床坐标系之间的关系,将所述第一空间坐标变换为所述第二空间坐标。

24、可选地,对于所述板材的每个平面,当用于确定所述法向量对应的所述第一空间坐标不同,对应的样本倾斜角不同,所述倾斜角为多个所述样本倾斜角的平均值。

25、可选地,所述根据所述倾斜角以及预设的板材坐标系与机床坐标系之间的关系,将所述第一空间坐标变换为所述第二空间坐标包括:

26、根据所述机床坐标系和所述板材坐标系,确定中间坐标系,所述中间坐标系的坐标原点与所述板材坐标系的坐标原点重合,且所述中间坐标系的各个坐标轴分别与所述机床坐标系的各个坐标轴对应平行;

27、根据所述倾斜角,将所述第一空间坐标转换为所述中间坐标系下的第三空间坐标;

28、将所述第三空间变换为所述第二空间坐标。

29、可选地,所述中间坐标系和所述机床坐标系之间存在平移变换关系。

30、可选地,所述根据所述倾斜角,将所述第一空间坐标转换为所述中间坐标系下的第三空间坐标包括:

31、根据下列公式确定所述第一空间坐标和所述第三空间坐标之间的转换关系:

32、x'=cosβcosγ*x-sinβcosγ*y+sinγ*z;

33、y'=sinγsinαcosβ*x+sinβcosα*x-sinγcosαcosβ*y+sinβsinα*y-cosγsinα*z;

34、z'=-sinβsinγ*x-sinβcosαcosγ*y+sinαcosγ*y+cosβcosγ*z;

35、其中,x、y和z分别为所述第一空间坐标的各个坐标值;x'、y'和z'分别为所述第三空间坐标的各个坐标值;α、β和γ分别为所述板材(7)的平面相对所述机床坐标系的各个坐标轴的倾斜角。

36、可选地,所述将所述第三空间坐标变换为所述第二空间坐标包括:

37、确定所述中间坐标系和所述机床坐标系之间的平移变换关系,根据所述平移变换关系,将第三空间坐标转换为所述第二空间坐标。

38、可选地,所述基于所述第二空间坐标,控制机床对所述板材进行切割包括:

39、确定所述第二空间坐标中位于所述板材同侧的边界点坐标,根据所述板材同侧的边界点坐标,确定切割参数,所述切割参数包括切割长度、切割宽度和切割厚度中的至少一种。

40、与现有技术相比,本发明具有如下有益效果:

41、本发明提供的一种基于机械臂的板材自动寻边切割方法,根据板材的基准面,确定板材坐标系,使得在板材坐标系建立后,便于得到第一空间坐标;在根据基准面建立板材坐标系后,板材的坐标值可以尽可能小,且尽可能取整,以此便于后续相关计算和转化,控制机械臂带动传感设备对所述板材的边界区域进行扫描,以生成所述板材在所述板材坐标系下多个所述边界点的第一空间坐标,在机械臂的控制系统上输入扫描任务后,可以精确控制机械臂的运动,实现高精度的运动作业,从而实现带动扫描设备进行高进度的扫描任务,从而精确得到第一空间坐标板材坐标下的板材的边界点的坐标;将所述第一空间坐标转换为机床坐标系下的第二空间坐标,由于板材摆放在机床上是呈现任意摆放角度的,因此,为了配合在板材更好切割,有必要将第一空间坐标转换为机床坐标系下的第二空间坐标,通过转换可以消除不在机床坐标系切割时摆放角度的倾斜以及高度不一导致的倾斜的影响,保证切割的精度;基于所述第二空间坐标,控制机床对所述板材进行切割,在得到板材在机床坐标系下的第二空间坐标,也即实现板材和机床坐标的融合,从而不需要人工对板材进行调整,即可实现金属板材的直边(如长度方向、宽度方向或者高度方向)和机床加工方向平行来进行平行切割,便于提升切割效率,也避免了加工浪费,尤其适用于大面积中厚金属板材的切割。

- 还没有人留言评论。精彩留言会获得点赞!