一种全自动定位的数控板料折弯机的制作方法

本发明涉及折弯加工,具体为一种全自动定位的数控板料折弯机。

背景技术:

1、折弯加工是一种常见的金属加工方法,用于将金属材料弯曲成所需的形状,在折弯加工过程中,通常使用折弯机械或机床来对金属进行弯曲。折弯加工通常用于制造各种金属制品,例如钣金零件、金属箱体、金属管道等。它在工业制造中扮演着重要的角色。

2、c形折弯是一种常见的板料加工工艺,通常用于加工金属或塑料板材,在c形折弯过程中,板料被放置在折弯设备的模具上,然后通过上下模具施加压力,将板料沿着特定的曲线弯曲成型。

3、在利用传统的折弯设备对板料进行c形折弯加工时,需要分成两次折弯,第一次折弯将板料折弯成l形,第二次折弯将l形板料折弯成c形,然而,在第二次折弯时,还需要对板料重新进行装夹定位,费时费力,致使两次折弯工序耗时长,效率低下。

技术实现思路

1、本发明的目的在于提供一种加工效率高的全自动定位的数控板料折弯机,从而有效地解决上述背景技术中提出的技术问题。

2、为实现上述目的,本发明提供如下技术方案。

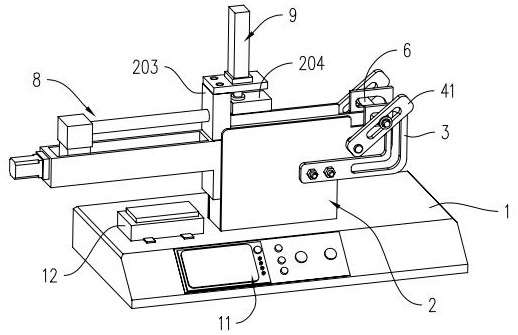

3、一种全自动定位的数控板料折弯机,包括折弯加工台和固定在折弯加工台顶部的折弯模座,折弯模座由基座以及分别固定在基座两侧的侧板组成,基座的侧部具有顶部与基座顶部齐平的矩形折弯块,两个侧板的外侧分别固定安装表面具有c形引导槽的j形臂,c形引导槽的走向与矩形折弯块顶部、侧部以及底部表面的走向一致,基座和矩形折弯块内共同设有内腔,内腔内设有转轴以及用于带动转轴正向或反向转动的第一驱动机构,转轴两端分别贯穿延伸至侧板的外侧,并均固定有支臂,两个支臂上均具有沿其长度方向延伸的限位槽,两个限位槽内安装有穿过两个c形引导槽的轴杆,轴杆上转动安装有穿过两个c形引导槽的套筒。

4、由此可见,通过第一驱动机构工作带动转轴和限位槽转动,在c形引导槽和限位槽的限位作用下,能够带动轴杆和套筒走出与矩形折弯块顶部、侧部以及底部走向匹配的c形状,利用套筒与矩形折弯块配合,使板料被折弯成c形状,一个动作周期内,能够连续完成两个点位处的折弯,在两次折弯间歇内无需对板料重新进行调整定位,提高折弯效率。由于c形引导槽为非圆形轨迹,在支臂上设置限位槽,并将轴杆装在限位槽内,在支臂转动时,轴杆可在限位槽内活动,与c形引导槽配合,使轴杆和套筒能够走出c形状,结构布局合理。

5、优选的,第一驱动机构包括安装固定在内腔内壁表面的液压缸、固定在液压缸伸缩杆端部上的第一齿条以及固定套接在转轴上的齿轮,第一齿条与齿轮啮合,内腔内顶壁表面固定有截面呈u形的第一导轨,第一齿条滑动安装在第一导轨内。

6、通过液压缸伸长工作,能够推动第一齿条移动,移动的第一齿条能够啮合驱动齿轮并带动转轴进行正向转动,液压缸回缩带动第一齿条复位,第一齿条啮合驱动齿轮并带动转轴反向转动,在液压缸的一个伸缩周期内,实现套筒的c形轨迹运动以及复位,进而为套筒对板料的折弯提供驱动,且通过将第一齿条安装在第一导轨内,利用第一导轨可为第一齿条的移动提供限位支撑,保证第一齿条的移动足够平顺稳定。

7、另外,液压缸能够提供高扭矩和高力量输出,保证折弯强度足够,液压缸的液压系统在停止工作时具有自锁性能,可以防止位置的无意变化,有助于折弯状态的维持。

8、优选的,内腔内底壁上固定有截面呈u形状的第二导轨,第二导轨内滑动安装有第二齿条,且第二齿条对应与齿轮啮合,第二齿条端部上固定有顶推块,矩形折弯块侧部设有与内腔贯通的滑动口,顶推块匹配在滑动口内并可进行滑动伸缩。

9、在转轴和齿轮正向转动时,齿轮能够啮合驱动第二齿条向背离矩形折弯块一侧移动,进而带动顶推块经滑动口滑动收纳至内腔内,避免顶推块在折弯时从矩形折弯块的侧部伸出而对板料造成阻挡,在齿轮和转轴反向转动时,齿轮啮合驱动第二齿条向矩形折弯块一侧移动,并带动顶推块从滑动口伸出,可对卡在矩形折弯块上的成型后的c形板料进行顶推,方便下料,且第二齿条和顶推块移动时的动力与转轴的转动共用同一个驱动源,无需设置额外驱动装置,降低设备成本投入,且有助于结构小型化。

10、优选的,基座远离矩形折弯块的一侧设有第二驱动机构,基座上方通过第二驱动机构安装有底部与基座顶部滑动贴合的推料块,第二驱动机构用于将放置在基座顶部的板料推向矩形折弯块一侧,实现上料,第二驱动机构包括固定在基座侧部且顶部具有驱动导槽的导座、转动安装在驱动导槽内的螺纹杆、固定在导座侧部的驱动电机以及限位滑动安装在驱动导槽内并螺纹匹配套装在螺纹杆上的螺母座,驱动电机输出轴与螺纹杆的一端固定连接,螺母座顶部固定有安装座,安装座的侧部固定有水平延伸的连接臂,推料块固定在连接臂远离安装座的端部上。

11、在将板料放在基座顶部上时,通过驱动电机工作带动螺纹杆转动,转动的螺纹杆螺纹驱动螺母座向基座一侧移动,在安装座和连接臂的连接作用下,能够推动推料块向矩形折弯块一侧移动,利用推料块可将放置在基座顶部的板料向矩形折弯块一侧推动至预定位置,实现自动上料的动作。

12、优选的,推料块的侧部通过布置在其上的第三驱动机构安装有压料块,第三驱动机构用于带动压料块下移并压紧在板料上,实现压紧定位,第三驱动机构包括固定在推料块顶部且水平延伸的悬架板以及通过固定座竖直地固定在悬架板顶部的电动推缸,电动推缸的伸缩杆竖直贯穿延伸至悬架板下方,压料块固定在电动推缸的伸缩杆端部上。

13、在将板料推至预定位置后,通过电动推缸伸长工作,其伸缩端推动压料块下移并压紧在板料上方,实现对板料的自动压紧定位,避免板料在折弯时发生偏移或翘起而影响成型质量。

14、优选的,折弯加工台的前侧设有相互电性连接的控制面板和控制器,控制器与液压缸、驱动电机以及电动推缸之间分别电性连接。

15、通过控制面板输入控制命令,并将信号传递至控制器,由控制器能够分别控制液压缸、驱动电机和电动推缸进行相应的工作,实现数控加工,自动化程度高,降低了工作人员的劳动效率,且使得折弯加工更加高效。

16、优选的,两个侧板顶端均高于基座顶部表面,两侧的侧板与基座顶部表面之间形成了供板料导向上料的引导腔道。

17、利用侧板凸出至基座上方的部分,在基座顶部形成了引导腔道,推料块推动板料在引导腔道内进行上料,可对板料起到限位导向作用,避免板料在上料时出现歪斜而影响折弯加工。

18、优选的,轴杆的两端分别转动安装有导轮,导轮中间处具有凹陷部,导轮位于凹陷部的两侧分别为侧挡部,侧挡部处的直径大于凹陷部处的直径,凹陷部处对应匹配卡设在限位槽内。

19、通过将导轮套装在支臂上的限位槽内,对轴杆起到限位防脱效果,避免轴杆从限位槽内脱出,保证轴杆安装时的牢固性。

20、与现有技术相比,本发明的有益效果如下。

21、1.本发明通过第一驱动机构工作带动转轴和限位槽转动,在c形引导槽和限位槽的限位作用下,能够带动轴杆和套筒走出与矩形折弯块顶部、侧部以及底部走向匹配的c形状,利用套筒与矩形折弯块配合,使板料被折弯成c形状,一个动作周期内,能够连续完成两个点位处的折弯,在两次折弯间歇内无需对板料重新进行调整定位,提高折弯效率。

22、2.本发明中由于c形引导槽为非圆形轨迹,在支臂上设置限位槽,并将轴杆装在限位槽内,在支臂转动时,轴杆可在限位槽内活动,与c形引导槽配合,使轴杆和套筒能够走出c形状,结构布局合理。

23、3.本发明在液压缸回缩带动轴杆和套筒复位时,齿轮啮合驱动第二齿条向矩形折弯块一侧移动,并带动顶推块从滑动口伸出,可对卡在矩形折弯块上的成型后的c形板料进行顶推,方便将板料从矩形折弯块上取下,且在转轴和齿轮正向转动时,齿轮能够啮合驱动第二齿条向背离矩形折弯块一侧移动,进而带动顶推块经滑动口滑动收纳至内腔内,避免顶推块在折弯时从矩形折弯块的侧部伸出而对板料造成阻挡,另外,第二齿条和顶推块移动时的动力与转轴的转动共用同一个驱动源,无需设置额外驱动装置,降低设备成本投入,且有助于结构小型化。

24、4.本发明通过驱动电机工作带动螺纹杆转动,转动的螺纹杆螺纹驱动螺母座向基座一侧移动,在安装座和连接臂的连接作用下,能够推动推料块向矩形折弯块一侧移动,利用推料块将放置在基座顶部的板料向矩形折弯块一侧推动至预定位置,实现自动上料,通过电动推缸伸长工作,其伸缩端推动压料块下移并压紧在板料上方,实现对板料的自动压紧定位,避免板料在折弯时发生偏移或翘起而影响成型质量,自动化程度高。

25、5.本发明通过利用液压缸作为折弯的主要动力驱动,液压缸能够提供高扭矩和高力量输出,保证折弯强度足够,液压缸的液压系统在停止工作时具有自锁性能,可以防止位置的无意变化,有助于折弯状态的维持。

- 还没有人留言评论。精彩留言会获得点赞!