一种高精度钟表小型螺钉加工机床的制作方法

本发明涉及螺钉加工设备,具体为一种高精度钟表小型螺钉加工机床。

背景技术:

1、螺丝,也有人叫它“螺钉杆”,其实螺丝是通称,而螺丝钉、螺丝杆都是互有区别的,螺丝钉一般叫木螺丝,是前端有尖头的那种,螺距较大,一般用于紧固木制件、塑料件,螺丝杆是机械螺丝,是前端平头的那种螺距较小,均匀,一般用于紧固金属、机器部件。

2、而目前在专利公告号“cn111922771b”中公布了一种螺钉加工设备打槽装置,利用偏心轮与拨动杆的配合,对螺钉头部进行打槽,避免缝隙出现,同时控制传送带的运动,打槽后的螺钉自动脱落并收集,提高工作效率,节省大量的人力物力,传送带上设置的暂放腔,避免螺钉打槽时出现偏心,提高生产质量,同时转盘与凸轮配合,避免螺钉出现头朝下影响加工,该装置在对螺钉的运输中无法保证螺钉的整齐运输,在运输中可能较为凌乱。

3、另外,在专利公告号“cn114406154a”中公布了一种螺钉加工生产线及生产工艺,卷状的金属线材经过放卷组件放卷,金属条再从固定台上向裁切组件处进行输送,压直组件对金属条进行压直时,第一液压缸带动压块下移,压块在竖直方向上对金属条进行下压,第一液压缸收缩时压块上移,两个夹块相向移动,进而夹块在水平方向对金属条两侧进行夹紧压平,第一液压缸输出端带动压块上下往复移动,压块和夹块在竖直和水平方向上对金属条进行压平处理,使金属条较为平直,有利于保障后续螺钉的成型效果;压块上移时,连接杆和弹簧同时对夹块施力,提高了夹块在水平方向对金属条的夹紧力,但是该装置在对螺钉进行螺纹切削时无法保证螺钉的稳固,使螺钉在加工中可能会倾斜或者脱落的问题,造成材料的损失;

4、综上,结合上述对比文件存在的缺陷,同时并对比现有成熟技术后,具体存有以下的缺陷:

5、1、现有技术中螺钉在生产过程中,常常需要从一个工位运输到另一个工位,螺钉的运输可能不够整齐,可能会出现散乱或混乱的情况,甚至螺钉在运输过程中有可能会掉落,造成工作效率低下,并且可能造成螺钉丢失,当螺钉掉落,可能会对机床造成卡位,导致机床故障,甚至损坏机床,增加维护成本。

6、2、此外部分装置对螺钉进行螺纹切削时采用螺纹滚压的方式,使螺钉的在静板和动板中部来回滚动,通过静板和动板的挤压实现螺钉上产生螺纹,但是该种方法在参数设置不当,可能导致螺纹切削不完整或者质量不合格时,容易造成废材用品,同时机床在螺纹滚压过程中可能会施加较大的压力和摩擦力在机床导轨上,如果超过了导轨的承受能力,就会造成导轨的损伤,当导轨损伤后,就会影响机床精度和寿命,螺纹滚压过程中,搓丝刀具需要承受较大的切削力。如果切削力过大,超出了刀具的承受能力,就会导致搓丝刀具的损坏和寿命缩短,变相增加了生产的成本;

7、3、人工收集螺钉的速度相对较慢,取决于工人的操作速度和技巧,当生产速度较快时,工人可能无法及时跟上螺钉的生产速度,导致生产线停机等待收集,同时长时间进行重复的人工操作容易导致工人疲劳,从而影响生产效率和质量,此外,人为失误也可能发生,例如收集螺钉的时候遗漏或混入其他杂质,进一步降低了生产效率,并且为了保证螺钉的收集质量和效率,需要进行人力调度和管理,这涉及管理人员的用人成本和管理成本;

8、因此,本发明提出一种高精度钟表小型螺钉加工机床,以弥补和改善现有技术的欠缺之处。

技术实现思路

1、针对现有技术所存在的缺陷,本发明提供了一种高精度钟表小型螺钉加工机床,能够有效地解决螺钉在运输过程中掉落后使机床发生故障,采用螺纹滚压的方式,容易对机床造成损伤和螺钉在生产结束后需要人工收集,增加用人成本的技术问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:

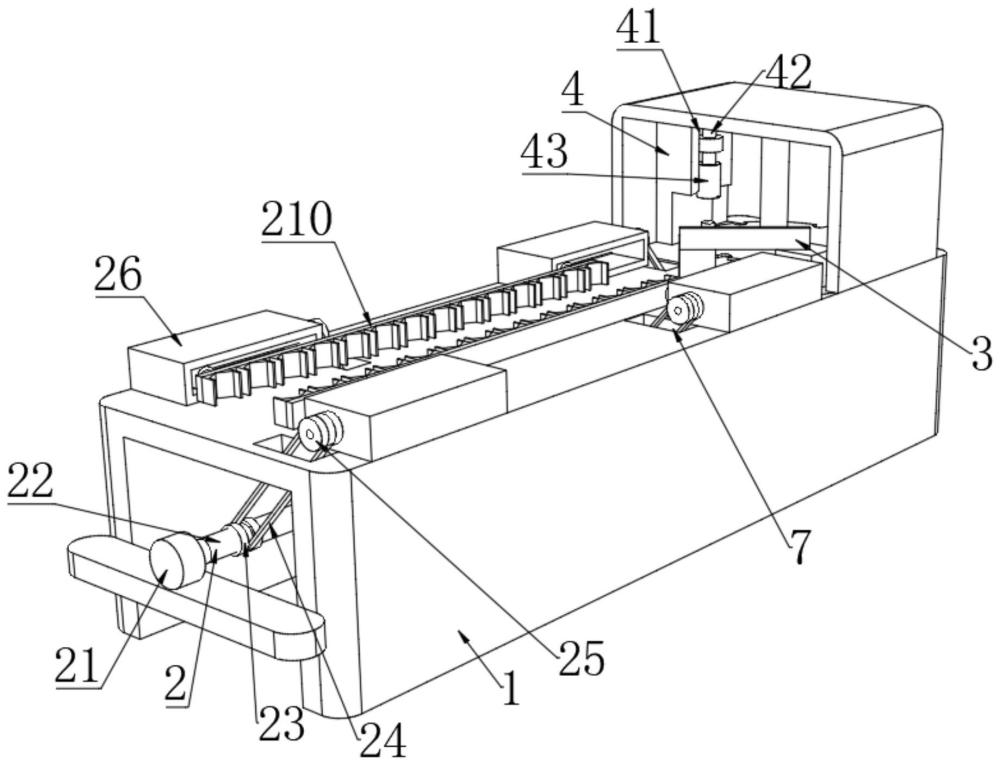

3、本发明公开了一种高精度钟表小型螺钉加工机床,包括装置主体,其特征在于,所述装置主体的一侧设置有用于对螺钉进行运输的运输结构,所述的中部设置有用于螺钉整齐运输的,所述装置主体的右侧设置有用于对螺钉进行分拣的分拣结构,所述装置主体的一侧设置有用于对螺钉进行准确螺纹切削的螺纹切削结构,所述分拣结构的内部设置有用于自动卸货的自动卸料结构。

4、作为优选的,所述装置主体的上部开设有若干个凹槽。

5、作为优选的,所述运输结构包含有固定连接在装置主体下侧的第一电机,所述第一电机的输出端固定连接有用于传动的转动杆,所述转动杆的外侧固定连接有若干个传输动力的主动轮,所述主动轮均通过传动带带动对应的从动轮同步旋转,所述装置主体的上部等距分布着若干个固定块,所述固定块内部均转动连接有第一螺纹杆,所述第一螺纹杆的一侧均贯穿固定块的一侧并与从动轮固定连接,所述第一螺纹杆的外侧均螺纹连接有滑块,所述滑块的一侧均固定连接有用于伸缩的第一电动伸缩杆,所述第一电动伸缩杆的伸缩端均固定连接有用于夹持运输的运输夹持架。

6、作为优选的,所述分拣结构包含有固定连接在装置主体上侧的安装块,所述安装块的一侧固定连接有第二螺纹杆,所述第二螺纹杆的一侧固定连接有第一齿轮,所述第一齿轮的另一侧固定连接有推动片,所述第一齿轮啮合连接有齿条,所述齿条一端与靠近安装块一侧的固定块固定连接,所述安装块的一侧固定连接有第二电机,所述第二电机的输出端固定连接有第二齿轮,所述第二齿轮啮合连接有第三齿轮,所述第二齿轮和第三齿轮均转动连接在装置主体的内腔内,所述第三齿轮的一侧固定连接有分料盘。

7、作为优选的,所述螺纹切削结构包含有固定连接在装置主体内侧的限位块,所述限位块的一侧开设有限位槽,所述限位槽的一侧固定连接有第二电动伸缩杆,所述第二电动伸缩杆的伸缩端固定连接有用于驱动切削头的第三电机,所述第三电机的输出端固定连接有用于切削的切削头,所述限位块的下部一侧固定连接有用于固定的螺钉的固定爪。

8、作为优选的,所述自动卸料结构包含有开设在分料盘中部的空腔,所述空腔的内部固定连接有立柱,所述立柱的一侧固定连接有用于卸料的助推头,所述分料盘的外侧四周等距开设有若干个用于对螺钉进行卸料的通孔。

9、作为优选的,所述分料盘的四周等距分布着若干个分料卡口,所述分料卡口呈圆弧形卡口。

10、作为优选的,所述装置主体的一侧开设有卸料槽,所述卸料槽呈斜坡滑槽形。

11、作为优选的,所述滑轨结构包括有开设在装置主体中部的内槽,所述装置主体的下侧均转动连接有转轴,两个所述转轴通过轨道连接,所述轨道的外侧固定连接有插槽,所述运输夹持架的底端均固定连接有插销移块。

12、采用本发明提供的技术方案,与已知的公有技术相比,具有如下有益效果:

13、1.本发明利用控制器启动第一电机,可以带动转动杆旋转,转动杆上的主动轮会随着转动杆的旋转而同步旋转主动轮再通过传动带带动从动轮同步运转,从动轮的运转可以带动第一螺纹杆的运转,可以有效地提高螺钉的运输效率,并且可以保证螺钉的运输过程中不会出现散乱,混刮或掉落的情况,从而避免对机床卡位或损坏的风险,减少维护成本。

14、2.本发明利用,本发明利用运输结构带动螺钉运输,并通过齿条和齿轮的传动实现推动片的升降和分料盘的转动,同时通过控制器启动电机和电动伸缩杆进行螺纹切削,不同于现有技术中的螺纹滚压方式,本发明可以减少工作过程并提高美化效果,对于纹切削过程,本发明采用了传统的切削方法,避免了纹滚压可能导致的质量不合格和废材产生的问题,此外,由于没有使用流动刀具,也降低了机床导轨和刀具的压力和摩擦力,减少了对机床和刀具的损坏风险,通过减少工作过程和采用传统的切削方法,本发明可以提高生产效率和峰所生产成本,同时,通过电动伸缩杆带动电机和切削头下压,然后再通过电机带动切削头对螺钉进行切制,可以获得更好的螺钉切制效果,提高螺钉的质量和外观美观度。

15、3.本发明利用螺钉切削完成后,通过分料盘将螺钉运转到卸料槽的一侧,使用控制器启动助推头,通过通孔将螺钉推动到卸料槽上,实现对螺钉的卸料,通过引入自动化设备,可以有效解决人工收集螺钉速度慢、操作容易出错、人员疲劳等问题,综上所述,通过引入自动化设备来代替人工收集螺钉,可以提高生产效率、降低工人疲劳和人为失误,并减少管理成本,从而有效提升生产线的整体效率和质量。

- 还没有人留言评论。精彩留言会获得点赞!