一种汽车门环的加工工艺的制作方法

本技术涉及汽车零部件加工领域,尤其是涉及一种汽车门环的加工工艺。

背景技术:

1、汽车门环,是汽车车门配合的车身框架结构,主要用于对汽车a柱、b柱之间位置进行保护,是车身非常重要的安全骨架结构。

2、目前大多门环都是由七个零件单独热成型后再焊接在一起,从落料到成型到雷镭射切割到焊接组装等需要分别考虑七种产品,工序繁多,而且相互配合精度要求高,即加工效率低。

技术实现思路

1、为了提高门环的加工效率,本技术提供一种汽车门环的加工工艺。

2、本技术提供的一种汽车门环的加工工艺采用如下的技术方案:

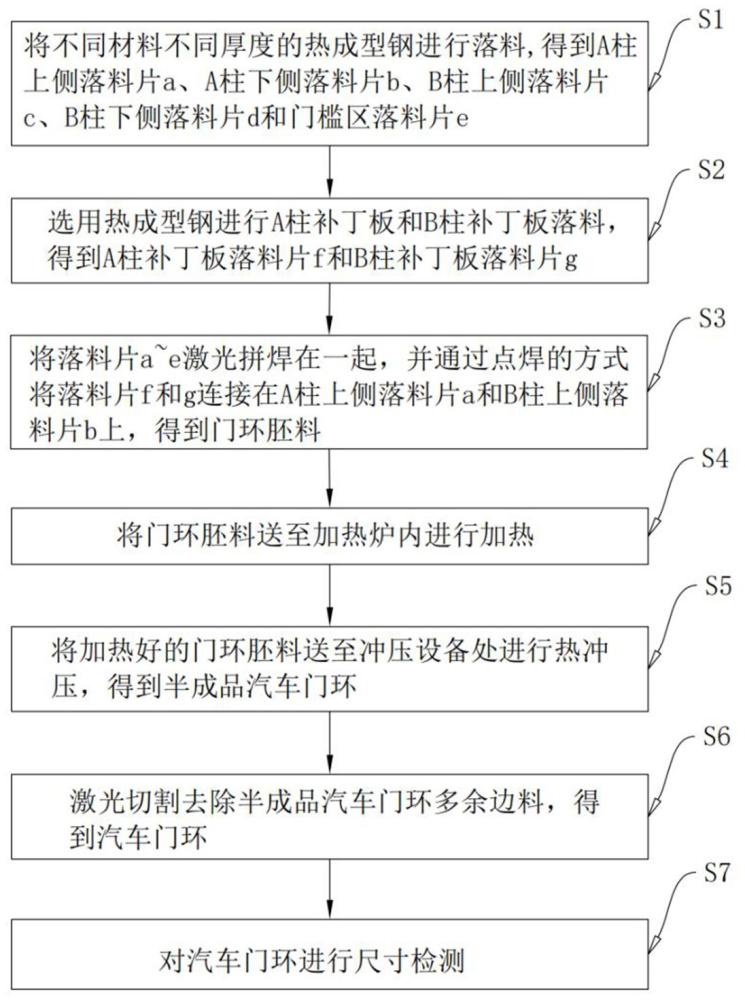

3、一种汽车门环的加工工艺,包括如下步骤:

4、s1:将不同材料不同厚度的热成型钢进行落料,得到a~e五种落料片,包括a柱上侧落料片a、a柱下侧落料片b、b柱上侧落料片c、b柱下侧落料片d和门槛区落料片e;

5、s2:选用热成型钢进行a柱补丁板和b柱补丁板落料,得到a柱补丁板落料片f和b柱补丁板落料片g;

6、s3:将落料片a~e激光拼焊在一起,并通过点焊的方式将落料片f和g连接在a柱上侧落料片a和b柱上侧落料片c上,得到门环胚料;

7、s4:将门环胚料送至加热炉内进行加热;

8、s5:将加热好的门环胚料送至冲压设备处进行热冲压,得到半成品汽车门环;

9、s6:激光切割去除半成品汽车门环多余边料,得到汽车门环;

10、s7:对汽车门环进行尺寸检测。

11、在s5步骤中,所述冲压设备由上凸模和下凹模组成,上凸模和下凹模表面形状与汽车门环形状相适配,将门环胚料放置在下凹模上,上凸模下降,即可冲压成型半成品汽车门环;

12、在s4步骤中,所述加热炉包括炉体,所述炉体内沿第一方向分布有若干传动辊,所述炉体内设置有驱动所有传动辊转动的驱动装置,所述炉体位于传动辊的上方和下方均设置有加热组件,所述炉体第一方向的两端均设置有炉门。

13、通过采用上述技术方案,先利用热成型钢落料,成型a柱上侧落料片a、a柱下侧落料片b、b柱上侧落料片c、b柱下侧落料片d和门槛区落料片e,再成型a柱补丁板落料片f和b柱补丁板落料片g,然后将落料片a~e激光拼焊在一起,再将落料片f和g和通过点焊的方式连接在a柱上侧落料片a和b柱上侧落料片c上,得到门环胚料,将门环胚料先送到加热炉内进行加热,加热方式可为等温加热或者梯度升温加热,加热温度区间为830℃-970℃,保温时间为8s-15s,加热完成后,将门环胚料转运至冲压设备处进行热冲压成型,得到半成品汽车门环,再通过激光切割的方式去除多余边料,即可得到汽车门环,最后对汽车门环上的尺寸(如孔径、板宽等尺寸)进行检测,若合格,则汽车门环加工完成;通过此方式,可一体成型汽车门环,不需要单独单独成型每一个零件,传统成型每一个零件均需要经历上述步骤,极为麻烦,即本技术的加工工艺有助于提高汽车门环的加工效率。

14、优选的,所述驱动装置包括第一带轮、第一皮带和第一电机,所述传动辊的端部均同轴转动连接有两个所述第一带轮,相邻两所述传动辊的第一带轮通过第一皮带连接,所述第一电机驱动任一第一带轮转动。

15、通过采用上述技术方案,第一电机驱动其中一个第一带轮转动,在第一皮带的作用下,可将转动的动作传递至所有传动辊上,即实现所有传动辊的同步转动。

16、优选的,所述炉体第一方向的两端均开设有料口,两所述炉门和两料口一一对应,所述炉门用于密封对应的料口;门环胚料从其中一所述料口进入炉体内,加热完成后,从另一料口出料;所述炉门位于炉体内,所述炉门活动设置在对应的料口处,所述炉体位于炉门的两侧均设置有导向板,所述导向板上开设有第一导向槽和第二导向槽,所述第一导向槽设置有两个,两所述第一导向槽均与第二导向槽连通;所述第一导向槽自下而上沿远离料门的方向倾斜设置,所述第二导向槽呈竖直设置,所述第二导向槽位于第一导向槽远离料门的一侧;所述炉门的两侧均设置有两个滚柱,同侧两所述滚柱沿竖直方向分布,且同侧两所述滚柱和导向板上的两个第一导向槽一一对应,所述滚柱沿对应导向板上第一导向槽和第二导向槽滑移,所述炉体内设置有驱动炉门移动的驱动组件。

17、通过采用上述技术方案,门环胚料加热时会利用到加热炉,加热炉的炉门打开,将门环胚料运输至炉体内的传动辊上,再由传动辊将门环胚料运输至内部加热位置,即可实现对门环胚料的加热;炉门开启时,炉门的滚柱会先在第一导向槽内滑移,随后进入第二导向槽内滑移,因第一导向槽呈倾斜设置,且自下而上沿原料料门方向倾斜,即炉门沿第一导向槽滑移时,炉门会倾斜上升,逐渐远离料口,随后进入第二导向槽内,沿竖直方式上升,通过此方式,炉门打开时,并不会和炉体的内壁产生过多的摩擦,因炉门和料口之间会有密封措施,若长时间摩擦,会导致密封失效,即炉门采用上述打开方式,有助于保证炉体的密封性能。

18、优选的,所述炉门靠近料口的一侧均嵌设有中空密封圈,当所述炉门关闭料口时,所述中空密封圈和料口周侧壁抵紧。

19、通过采用上述技术方案,炉门处于关闭状态时,中空密封圈和料口的周侧壁抵紧,加热炉内进行加热作业时,会产生高温,中空密封圈同样会因高温发生膨胀,进一步抵紧料口的周侧壁,有助于提高密封性。

20、优选的,所述加热组件包括多个电热棒,所有所述电热棒沿第二方向分布,所述第二方向和第一方向均呈水平且互相垂直。

21、通过采用上述技术方案,电热棒通电后,即可产生高温,对门环胚料进行加热。

22、优选的,所述炉体位于料口处升降设置有过渡辊,所述过渡辊的两端均设置有连接轴,所述连接轴呈方轴状;所述炉体内转动连接有联动轴,所述联动轴上同轴固定有第二带轮和第三带轮,所述第二带轮和相近传动辊上的闲置的第一带轮通过第二皮带连接,且所述炉体内设置有对第二皮带张紧的张紧组件;

23、所述第三带轮上开设有插接槽,所述第三带轮的重心位于靠近插接槽一侧,当所述过渡辊上升,所述过渡辊的连接轴和第三带轮的插接槽插接配合,且此时过渡辊和第三带轮同轴转动。

24、通过采用上述技术方案,在实际中,加热炉的料口侧会通过输送装置对物料进行输送,但传动辊通常都位于炉体内,因料口的存在,外部的输送装置和炉体内的传动辊之间存在较大的间隙,难以直接将门环过渡到炉体内或从炉体内过渡到炉体外,通常需要工作人员进行辅助作业;利用过渡辊的升降,在料口处起到过渡作用,使得输送装置和炉体内的传动辊连续起来,不需要工作人员辅助,即可实现门环胚料的输送;且过渡辊上升时,过渡辊端部的连接轴会和第三带轮的插接槽插接,传动辊转动时,通过第二带轮、第一带轮和第二皮带的作用,实现联动轴的转动,进而实现第三带轮的转动,由于连接轴进入插接槽内后,连接轴和第三带轮同轴转动,即连接轴随之转动,实现过渡辊的转动。

25、优选的,所述炉体内设置有隔板,所述隔板和炉体的内壁之间形成有安装空间,所述第一带轮、第一皮带、第二带轮、第三带轮和第二皮带均位于安装空间内;

26、所述隔板上沿竖直方向开设有滑移槽,且所述隔板位于滑移槽的较高端形成有活动槽,所述过渡辊的连接轴和滑移槽滑移连接,当所述连接轴上升和插接槽插接时,所述连接轴位于活动槽内可自由转动。

27、通过采用上述技术方案,隔板和炉体内壁之间形成安装空间,传动部件均位于安装空间内,使得传动部件处于非高温环境下作业,有助于提高相关传动部件的使用寿命;过渡辊的连接轴在滑移槽内滑移,且滑移槽会和连接轴形成限位,防止连接轴在其中转动,当连接轴滑移至活动槽内时,连接轴在活动槽内可自由转动,此时连接轴刚好进入插接槽内;通过隔板上的滑移槽,对过渡辊的升降起到导向作用,提高过渡辊的移动稳定性。

28、优选的,所述炉门的下侧设置有两个伸缩杆,两所述伸缩杆的一端均与炉门铰接,两所述伸缩杆的另一端和两个连接轴一一对应并铰接。

29、通过采用上述技术方案,在炉门逐渐打开时,炉门通过伸缩杆带动承托辊上升,即炉门打开,承托辊移动上升至料口处,起到过渡作用,且承托辊不需要额外的驱动源进行驱动,即可随着承托辊的上升而上升,下降而下降,因承托辊位于料口处,若承托辊不下降,会和炉门干涉。

30、优选的,所述张紧组件包括张紧轮和复位弹簧,所述张紧轮升降设置在第二皮带的上侧;

31、所述炉体位于第二皮带的上侧设置有安装板,所述安装板上插接滑移有升降杆,所述升降杆沿竖直方向滑移,所述张紧轮安装在升降杆的下侧,且所述张紧轮位于安装板的下侧,所述升降杆的上端设置有联动块,所述复位弹簧套设在升降杆上,且所述复位弹簧的一端和联动块连接,所述复位弹簧的另一端和安装板连接,所述炉门上设置有第一楔形块,所述第一楔形块的上侧形成有第一楔形面,所述隔板上插接滑移有第二楔形块,所述第二楔形块沿水平方向滑移,所述第二楔形块的一端形成有第二楔形面,所述第二楔形块的另一端形成有第三楔形面,所述联动块的上侧形成有第四楔形面,所述第一楔形面和第二楔形面相适配,所述第三楔形面和第四楔形面相适配;所述炉门沿第二导向槽滑移,所述第一楔形块带动第二楔形块滑移,所述第二楔形块带动联动块向下移动。

32、通过采用上述技术方案,正常状态下,第二皮带在第二带轮和对应第一带轮上处于松弛状态,此时因第三带轮的中心位于靠近插接槽的一侧,第三带轮会带动过渡辊转动,直至插接槽朝下,此时连接轴可从插接槽内向下滑移,即实现过渡辊的下降;当炉门带动过渡辊上升时,第一楔形块上的第一楔形面会和第二楔形块上的第二楔形面接触,使得第二楔形块向第三楔形块方向滑移,第二楔形块上的第三楔形面和联动块的第四楔形面接触,使得联动块向下移动,即张紧轮向下移动并抵紧在第二皮带上,实现对第二皮带的张紧,此时第二带轮和第一带轮可同步转动;当炉门下降时,伸缩杆会先缩短,此时炉门向下移动,因第二皮带处于绷紧状态,若插接槽不是正好处于朝下的情况,连接轴并不能直接和第三带轮脱离,即此情况下,炉门下降,但过渡辊不会下降,当炉门下降一定距离后,第一楔形块不会再对第二楔形块起到作用力,在复位弹簧的作用下,张紧轮上升,第二皮带失去张紧作用力,变得松弛,此时第三带轮会因重心位置的原因带动过渡辊转动,直至插接槽朝下,此时连接轴会从插接槽内脱出,并随着炉门的下降而下降。

33、综上所述,本技术包括以下至少一种有益技术效果:

34、1.将所有落料片焊接成整体,随后进行一体热成型,不需要单独零件进行单独的热成型,效率更高,且成本较低;

35、2.借助过渡辊,使的加热炉外的输送装置可与炉体内的传动辊连续在一起,进而可保证门环胚料能够顺利进入炉体内,不需要工作人员在旁辅助,有助于提高工作效率,也提高了工作人员的安全性,过渡辊的升降是通过炉门的升降进行驱动,不需要额外的驱动源,节约了能源成本;

36、3.通过张紧轮对第二皮带进行张紧,实现第二带轮和相邻第一带轮的同步转动,当张紧轮不对第二张紧时,第二皮带处于松弛状,此时第二皮带和第二带轮之间的摩擦力降低,因第三带轮的重心位于插接槽处,因此第三带轮会发生转动,直至插接槽竖直向下,此时在炉门下降的过程中,连接轴可从插接槽内脱出,即可实现炉门和过渡辊的同步移动。

- 还没有人留言评论。精彩留言会获得点赞!