一种钻孔装置的连续加工辅助机构及其使用方法与流程

本发明涉及钻孔装置辅助件领域,特别涉及一种钻孔装置的连续加工辅助机构。

背景技术:

1、圆管开孔的过程中,需要先将中心位置打上标记用的中心孔后,再将打孔后的圆钢进行穿透和扩大中心孔处理,以实现通孔的加工,现有的冲孔设备大多数是竖向使用,这使加工的圆钢长度十分有限,且由于采用套孔定位,加工过程中每次冲孔的圆钢数量十分有限,每次加工只能加工一个圆钢,导致圆钢加工效率低下。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种钻孔装置的连续加工辅助机构及其使用方法,能够实现多个圆钢同时打孔,提高加工效率,利用圆钢的滚动减少加工成本,省时省力。

2、本发明还提出一种具有上述一种钻孔装置的连续加工辅助机构的使用方法。

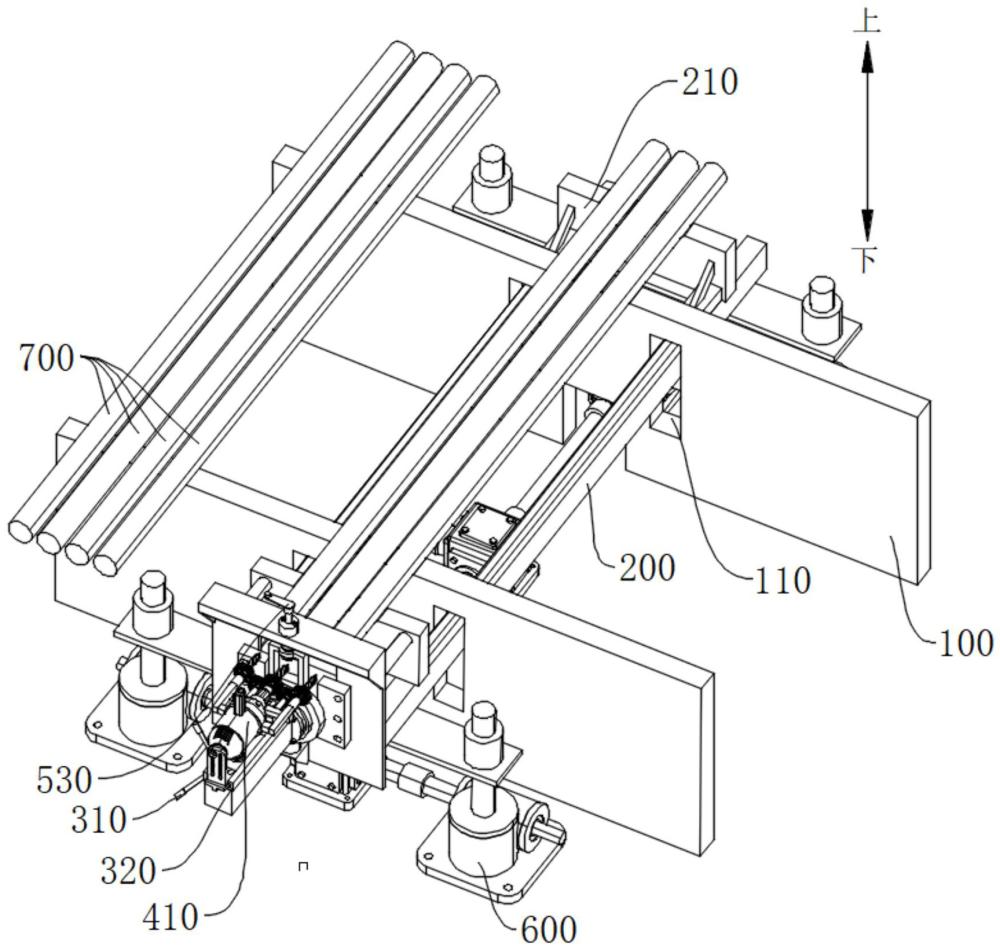

3、根据本发明的第一方面实施例的一种钻孔装置的连续加工辅助机构,包括:导轨、机架、进给机构、打孔机构、升降机构和升降器;所述导轨开设有第一避让槽;所述机架穿设于所述第一避让槽,所述机架可在所述第一避让槽中升降,所述机架沿前后方向设置有至少两个支撑块,所述支撑块上设置工件槽,所述工件槽用于卡接圆钢;所述升降机构沿竖向可升降地设置于所述机架;所述进给机构包括安装座、手轮、第一齿轮和齿条,所述安装座设置于所述升降机构上,所述齿条沿前后反向滑动连接于所述安装座上,所述第一齿轮可转动地设置于所述安装座上,所述手轮连接所述第一齿轮,所述第一齿轮啮合所述齿条,所述齿条用于连接打孔机构;所述升降器连接所述机架,所述升降器用于驱动所述机架升降。

4、根据本发明实施例的一种钻孔装置的连续加工辅助机构,至少具有如下有益效果:设置的所述机架可相对于所述第一避让槽升降,在所述升降器的驱动下,所述机架上的支撑块可呈现出顶起和放开圆钢的动作,因为所述导轨本身是支撑圆钢滚动的,所以在圆钢沿着导轨滚动的过程中,通过所述支撑块的顶起动作来将圆钢顶起,使圆钢的端面被钻孔,而在钻孔结束之后,支撑块下降将圆钢放置在所述导轨上,圆钢则可以滚出导轨上的定位槽,圆钢可以实现连续加工,免除了必须通过吊装的方式来上料圆钢的麻烦,通过设置的升降器和导轨开设的第一避让槽将支撑块下降,防止其止挡圆钢滚动;通过设置的导轨可以将圆钢滚动到定位槽内,在冲孔结束后,也方便圆钢移出;通过设置的升降器可以将打孔机构的钻头组件调整至所需的大概高度,配合升降机构细调钻头组件,转动把手使钻头在圆钢的中心轴上;通过设置的进给机构可以将钻头组件抵接在截面圆心处,进而通过电机带动钻头组件开始钻孔,实现同时多个圆钢的钻孔,从而提高加工效率;通过设置的挡块止挡电机的滑动位置来控制钻头的进给程度;通过在支撑块设置工件槽将圆钢滑动找中,在支撑块上开设避让槽可以将圆钢卡位校准位置,方便钻孔。

5、根据本发明的一些实施例,所述工件槽向下收窄设置,设置的向下收窄的所述工件槽可以防止圆钢在加工过程中滑动或移位,从而减少了人工调整和修正的需要,提高了生产效率和加工质量。

6、根据本发明的一些实施例,所述打孔机构包括电机和钻头组件,所述电机连接所述齿条,所述电机的输出端传动连接所述钻头组件,所述钻头组件包括:支架,连接所述电机的机身;第二齿轮,连接所述电机的输出端;第一钻头,连接所述第二齿轮;第三齿轮,转动连接所述支架;第二钻头,连接所述第三齿轮;第四齿轮,设置在所述第二齿轮和第三齿轮之间,所述第二齿轮、所述第三齿轮、所述第四齿轮啮合连接;所述第二齿轮带动所述第四齿轮转动,所述第四齿轮带动所述第三齿轮转动,即可实现所述第一钻头、所述第二钻头、所述第二齿轮、第三齿轮和所述第四齿轮同步转动;这样设计可以实现所述第一钻头、所述第二钻头、所述第二齿轮和所述第四齿轮的同步转动,确保它们以相同的速度运动,从而提供稳定和准确的钻孔操作;通过将驱动力传递给所述第四齿轮,再通过所述第四齿轮驱动第二齿轮,装置可以同时驱动所述第一钻头和所述第二钻头进行钻孔。这样可以大幅提高钻孔的效率,缩短加工时间。

7、根据本发明的一些实施例,所述第二钻头设置有两个,所述第二钻头和所述第四齿轮一一对应设置,两个所述第二钻头设置在所述第一钻头的两侧,所述第一钻头和两个所述第二钻头设置在同一水平高度上,通过在所述第一钻头的两侧设置两个所述第二钻头,并与所述第四齿轮一一对应设置,可以增强装置的稳定性。这种布局可以平衡钻头的力量和振动,减少不必要的摇摆和偏移,从而提高打孔的准确性和稳定性;将两个所述第二钻头与所述第一钻头设置在所述第一钻头的水平高度上,可以同时进行三重打孔操作。这样一来,每次运行装置就可以同时打三个定位孔,从而大幅缩短加工时间,提高工作效率。

8、根据本发明的一些实施例,所述导轨上设置有定位槽,所述定位槽用于定位圆钢,通过设置三个所述定位槽,可以实现对圆钢的精确定位,设置的所述定位槽可以提高生产效率,减少加工过程中的误差,同时也可以保证生产圆钢的一致性和稳定性。此外,使用所述定位槽还可以简化生产流程,降低制造成本,并且可以使得生产过程更加安全和可靠。

9、根据本发明的一些实施例,所述定位槽设置有三个,三个所述定位槽用于所述第一钻头及两个所述第二钻头对准圆钢。每个所述定位槽都提供了一个独立的位置参考点,圆钢可以根据这些所述定位槽进行定位,从而确保加工操作在正确的位置进行,有助于提高加工的精度和一致性。

10、根据本发明的一些实施例,所述升降机构包括连接架、丝杆和把手,所述连接架沿竖向可升降地设置于所述机架,所述安装座设置在所述连接架上,所述丝杆螺纹连接在所述连接架的上端,所述把手连接所述丝杆,所述把手驱动所述丝杆转动以控制所述连接架升降,设置的所述丝杆的螺纹与所述连接架紧密配合,可以实现微小调整,以达到更加精准的升降位置。这种设计使得调节过程更加平滑,精度更高,可以满足不同加工要求的需要。

11、根据本发明的一些实施例,所述安装座上可拆卸连接有挡块,所述挡块用于阻挡所述电机,可根据不同的加工要求,实现不同深度定位孔打孔操作。

12、根据本发明的一些实施例,所述支撑块还开设第二避让槽,所述第二避让槽设置在所述工件槽的下端,所述第二避让槽连通所述工件槽设置;通过设置至少两个所述支撑块,可以在圆钢的两侧或多个部位进行固定,从而提供更稳定和可靠的支撑,这样可以避免圆钢在加工过程中的晃动和偏移,确保加工的准确性和一致性;设置至少两个所述支撑块可以适应不同尺寸和形状的圆钢。根据圆钢的特点和要求,可以灵活地调整所述支撑块的位置和数量,以满足不同圆钢的需求。这种设计提供了更大的灵活性和适应性,适用于各种不同类型的圆钢加工。

13、根据本发明的第二方面实施例的一种钻孔装置的连续加工辅助机构的使用方法,包括:

14、精确定位,通过升降器将所述机架降下,所述支撑块的上表面与导轨的上表面基本一致,将圆钢放置在导轨上,驱使圆钢沿导轨滚动至所述定位槽内;

15、高度调节,通过所述升降器将整个机架抬高至预定高度,所述支撑块升起的时候使得圆钢被架起,再转动所述把手精细调节所述钻头的高度位置,调节所述手轮使所述电机向靠近圆钢的方向移动,直至所述第一钻头和所述第二钻头抵接对应的所述圆钢的端面;

16、打孔操作,开启电机所述第一钻头和所述第二钻头开始转动打孔,直至所述电机滑动到所述挡块的位置,结束打孔作业;

17、连续加工,调整所述升降器将机架降下,圆钢掉落在导轨上,驱使圆钢滚出定位槽,当定位槽空置的时候,重复精确定位到打孔操作,的步骤,随即将未打孔圆钢滚动至所述定位槽内,进行下一轮的上料和打孔。

18、根据本发明实施例的一种钻孔装置的连续加工辅助机构的使用方法,至少具有如下有益效果:

19、提高加工精度:通过所述定位槽将圆钢定位在所述导轨上,可以确保所述钻头组件在正确的位置上进行打孔,从而获得准确的中心定位孔。这样可以提高加工精度,避免因加工误差造成的圆钢不合格或需要返工的情况;高度调节过程中可以通过转动所述把手精细调节所述钻头组件的高度位置,使得所述钻头组件的位置达到更精确的要求。同时,通过将圆钢滚动至所述定位槽内进行加工,可以确保圆钢的精确定位,避免因位置偏移或不稳定而引起的误差。这样可以提高加工精度和一致性,保证产品质量;通过调节所述电机的滑动位置,可以精确控制打孔的深度。这样可以根据具体要求进行调整,确保打孔深度符合设计要求。通过调节所述手轮使所述电机向靠近圆钢方向移动,直至所述钻头组件抵接圆钢表面,可以确保打孔过程中所述钻头组件与圆钢之间的接触紧密稳定。这样可以防止所述钻头组件在打孔过程中产生偏移或晃动,保证打孔的稳定性和准确性。

20、增强操作安全性:通过所述电机控制所述钻头组件的转动,可以确保打孔的速度和力度均匀稳定,避免因人为操作不一致而引起的不均匀打孔或误操作。

21、提高工作效率:由于所述定位槽的准确性,也可以减少调整和修正的时间,从而进一步提高工作效率;所述电机的转速和功率可以根据需要进行调整,从而实现快速而准确的打孔作业,提高生产效率。

22、适应不同尺寸的圆钢:不同尺寸的圆钢可能需要不同的打孔深度和位置。通过高度调节,可以根据实际需要将整个所述机架抬高至预定高度,并通过转动所述把手精细调节所述钻头组件的高度位置,以适应不同尺寸的圆钢。可以根据实际需要选择增加或减少所述挡块的数量,这样可以确保打孔的深度和位置符合要求,提高加工的准确性。

23、方便快捷的调整:高度调节过程中使用了所述手轮和所述把手进行调节,操作相对简单方便,并且可以实时进行微调。这样可以快速调整钻头组件的高度位置,适应不同的加工需求,提高调整的效率,同时,通过实现连续加工,可以避免在每个加工周期之间的停顿和等待,可以简化操作流程,从而提高生产效率。工人只需要采用滚动的方式即可实现装载未打孔的圆钢,并在打孔后将其推入下一工序,这样可以提高整个操作流程的效率,减少时间和资源浪费。

24、综上,通过所述升降器将所述机架降下,将圆钢精确定位在所述导轨上,并沿所述导轨滚动至所述定位槽内,可以达到提高加工精度、增强操作安全性和提高工作效率的有益效果;通过高度调节包括整个所述机架抬高、所述把手精细调节所述钻头组件高度位置以及所述手轮调节所述电机位置,可以获得适应不同尺寸的圆钢、确保打孔稳定性、提高操作精度和方便快捷的调整。通过打孔操作中使用所述电机进行转动打孔,并通过所述电机滚动到所述挡块位置结束打孔作业,可以获得提高生产效率、加工质量和操作安全性,减少人力劳动以及精确控制打孔深度;通过使用连续加工,包括调整所述升降器将所述机架降下,将圆钢滚动至下一阶段并将未打孔的圆钢滚动至所述定位槽内进行加工,可以获得提高生产效率、减少人力劳动、提高加工精度、简化操作流程以及提高安全性。

25、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!