一种大扭矩高刚性五轴头的制作方法

本技术涉及五轴头,尤其是涉及一种大扭矩高刚性五轴头。

背景技术:

1、五轴头是五轴联动机床重要的部件,当需要对刚度大的工件进行加工时,通常用力矩电机配合减速机作为主轴在a轴(环绕x轴回转)方向的驱动源,以保证主轴上的铣刀能够沿着a轴方向对工件顺利进行切削。

2、针对上述中的相关技术,由于力矩电机需要在合适的转速范围内进行转动,当调节力矩电机的转速超过其自身合适的转速范围,则会导致力矩电机的驱动效率下降,因此采用力矩电机作为驱动源时,五轴头的主轴连接轴的扭矩通常是无法改变的,这就导致当需要切割刚度更大的工件时,受力矩电机自身的条件限制,无法对主轴提供足够的扭矩,从而无法正常进行加工。

技术实现思路

1、为了实现五轴头满足对不同刚度的工件进行加工,提高五轴头的适应性,本技术提供一种大扭矩高刚性五轴头。

2、本技术提供的一种大扭矩高刚性五轴头采用如下的技术方案:

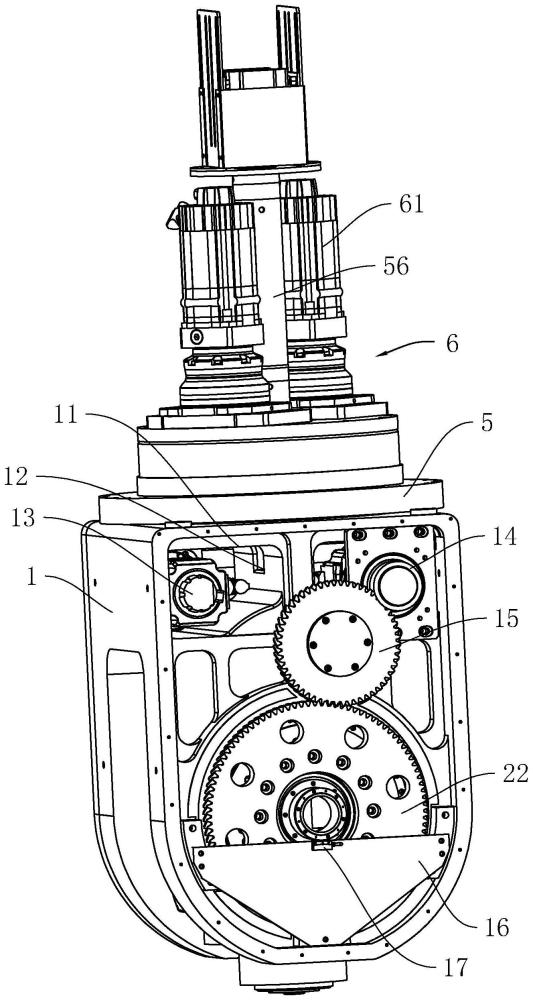

3、一种大扭矩高刚性五轴头,包括壳体,所述壳体的两侧均转动连接有连接轴,所有的所述连接轴共同连接有a主轴组件,每个所述连接轴连接有第一从动齿轮,所述壳体内安装有与所述连接轴相同数量的第一伺服电机,所述第一伺服电机连接有第一主动齿轮,所述第一主动齿轮与所述第一从动齿轮一一对应,所述第一从动齿轮与对应的所述第一主动齿轮啮合,所述第一伺服电机依次带动所述第一主动齿轮、所述第一从动齿轮和所述连接轴转动,所有所述第一转动轴共同带动所述a主轴组件绕着x轴回转;

4、所述壳体上固定连接有c主轴本体,所述c主轴本体转动连接有c主轴安装壳,所述c主轴安装壳与加工机床连接,所述c主轴安装壳上设置有用于驱动所述c主轴本体转动的驱动组件。

5、通过采用上述技术方案,第一伺服电机带动第一主动齿轮转动,第一主动齿轮带动第一从动齿轮转动,第一从动齿轮带动连接轴转动,从而实现a主轴组件绕着x轴回转,驱动组件带动c主轴本体转动,c主轴本体带动壳体转动,从而实现a主轴组件绕着z轴转动;

6、通过第一主动齿轮和第一从动齿轮的配合来调节传动比,使第一伺服电机能与力矩电机一样为连接轴提供相同的扭矩进行正常工件的加工;

7、若只使用单齿轮组,则第一主动齿轮和第一从动轮之间会存在运动间隙,单齿轮组加伺服电机并无法达到直接使用力矩电机驱动连接轴转动的转动精度和响应速度。因此,利用多齿轮组和双电机消隙的原理,按双电机消隙控制曲线进行驱动,永远不会出现两个第一伺服电机输出转矩同时为零的情况,即任何时候两个第一伺服电机至少有一个会对相对应的第一主动齿轮施加不为零的转矩,消除第一从动齿轮与第一主动齿轮的运动间隙,从而提高了转动轴的响应速度和转动精度;

8、当需要加工刚度更大的工件时,由于第一伺服电机的转速可以调整,因此,通过减小第一伺服电机的转速,使第一从动齿轮为连接轴提供更大的扭矩,从而使该五轴头可以满足对不同刚度的工件进行加工,提高了五轴头的适应性。

9、可选的,所述壳体的两侧内均转动连接有惰轮,位于所述壳体同侧的所述惰轮与所述第一从动齿轮、所述第一主动齿轮啮合,所述惰轮位于所述第一从动齿轮和所述第一主动齿轮之间。

10、通过采用上述技术方案,惰轮的设置可以使第一主动齿轮的尺寸适当减小,相比于直接将第一主动齿轮与第一从动齿轮啮合,第一主动齿轮和惰轮的组成有利于减少对壳体的占用空间,从而可以适当减小壳体的尺寸,减少壳体对机床的占用空间。

11、可选的,所述驱动组件包括第二伺服电机,所述第二伺服电机安装在所述c主轴安装壳上,所述第二伺服电机连接有第二主动齿轮,所述c主轴本体连接有第二从动齿轮,所述第二主动齿轮与所述第二从动齿轮啮合。

12、通过采用上述技术方案,同样地,通过第二主动齿轮和第二从动齿轮的配合来调节传动比,使第二伺服电机能与力矩电机一样为c主轴本体提供相同的扭矩进行正常工件的加工;

13、当需要加工刚度更大的工件时,由于第二伺服电机的转速可以调整,因此,通过减小第二伺服电机的转速,使第二从动齿轮为c主轴本体提供更大的扭矩,提高了五轴头的适应性。

14、可选的,所述安装壳上安装有两个所述第二伺服电机,两个所述第二伺服电机均连接有所述第二主动齿轮,两个所述第二主动齿轮同时与所述第二从动齿轮啮合。

15、通过采用上述技术方案,利用双电机消隙的原理,按双电机消隙控制曲线进行驱动,永远不会出现两个第二伺服电机输出转矩同时为零的情况,即任何时候两个第二伺服电机至少有一个会对相对应的第二主动齿轮施加不为零的转矩,消除第二主动齿轮和第二从动齿轮的运动间隙,提高了c主轴本体的响应速度和转动精度。

16、可选的,所述第二从动齿轮为内齿轮,所述第二主动齿轮位于所述第二从动齿轮内。

17、通过采用上述技术方案,内齿轮的设置可以减少第二主动齿轮的占用空间,从而可以适当减少c主轴安装壳的尺寸,减少c主轴安装壳对机床的占用空间。

18、可选的,所述壳体的一侧安装有a轴读数头支架,所述a轴读数头支架上安装有用于测量所述连接轴转动角度的a轴编码器,所述c主轴安装壳上安装有c轴读数头支架,所述c轴读数头支架上安装有用于测量所述c主轴本体转动角度的c轴编码器。

19、通过采用上述技术方案,a轴编码器可以准确读取连接轴的转动角度,c轴编码器可以准确读取c主轴本体的转动角度,提高对a主轴组件转动角度的控制。

20、可选的,所述c主轴本体为空心轴,所述c主轴本体转动设置有穿线管,所述穿线管与所述c主轴本体同轴,所述壳体内开设有安装槽,所述第一伺服电机固定在所述安装槽内,所述壳体开设有与所述安装槽连通的连接口,所述连接口与所述c主轴本体连通。

21、通过采用上述技术方案,第一伺服电机位于安装槽内,减少第一伺服电机的占用空间,有利于减少壳体的尺寸,并且线路可以通过穿线管依次穿过c主轴本体和连接口与第一伺服电机连接,减少线路外露的情况,提高了对线路的保护。

22、可选的,所述a轴组件包括主轴本体和a主轴套,所述a主轴套套设在所述a主轴上并相固定,所述a主轴套的两侧均开设有卡接槽,所述连接轴设置有卡接部,所述卡接部卡接在同侧的所述卡接槽内,所述连接轴与所述壳体之间留有供所述卡接部抽出所述卡接槽的移动空间。

23、通过采用上述技术方案,在安装时,先将连接轴装入壳体内进行预定位,然后拉动两侧的连接轴,使两个连接轴相互远离以便a主轴套插入两个连接轴之间,然后推动两个连接轴相互靠近使卡接部插入卡接槽内完成连接轴和a主轴套的连接;在拆卸a主轴套时,只需拉动两个连接轴相互远离,即可将a主轴套从两个连接轴之间抽取,从而方便a主轴套和主轴本体的安拆。

24、可选的,所述连接轴朝向所述所述主轴套的一侧上开设有螺纹孔,所述a主轴套上开设有活动槽,所述活动槽与所述螺纹孔连通并从所述主轴套端面伸出,所述活动槽内滑动设置有转动套筒,所述转动套筒的内壁开设有滑动槽,所述转动套筒内设置有固定螺栓,所述固定螺栓上设置有滑键,所述滑槽位于所述滑动槽内;

25、所述活动槽内滑移设置有推块,所述转动套筒连接有转动轴,所述转动轴插入所述推块,所述转动轴上设置有蜗轮,所述蜗轮位于所述推块内,所述推块内转动连接有蜗杆,所述蜗杆与所述蜗轮啮合,所述蜗杆从所述a主轴套端面伸出,所述推块和所述转动套筒可在所述滑动槽内滑动。

26、通过采用上述技术方案,后推动推块,推块带动转动套筒移动,转动套筒带动固定螺栓端部插入螺纹孔内,转动蜗杆,蜗杆带动蜗轮转动,蜗轮带动转动轴和转动套筒转动,转动套筒带动固定螺栓转动,并且固定螺栓与转动套筒相互滑动,固定螺栓伸入螺纹孔内,从而完成a主轴套与连接轴的固定,实现了可以直接在a主轴套的顶面和底面进行a主轴套和连接轴的连接操作,方便安装固定,并且进一步加强了连接轴与a主轴套的连接。

27、可选的,所述a主轴套的顶面开设有第一定位孔,所述壳体朝向所述a主轴套的一侧开设有第二定位孔,所述第一定位孔内插设有第一定位杆,所述第二定位孔内插设有第二定位杆,所述第一定位杆螺纹连接有第一转动套,所述第二定位杆螺纹连接有第二转动套,所述第一转动套和所述第二转动套共同转动连接有连接杆,所述第一定位杆穿过所述第一转动套并与所述连接杆滑动连接,所述第二定位杆穿过所述第二转动套并与所述连接杆滑动连接。

28、通过采用上述技术方案,将第一转动套对准第一定位孔,然后转动第一转动套使第一定位杆一端伸出第一转动套并插入第一定位孔内,接着将第二转动套对准第二定位孔,转动第二转动套使第二定位杆一端伸出第二转动套并插入第二定位孔内,从而使a主轴套的定位,使固定螺栓能对准螺纹孔并顺利插入。

29、综上所述,本技术包括以下至少一种有益技术效果:

30、1.通过第一主动齿轮和第一从动齿轮的配合来调节传动比,使第一伺服电机能与力矩电机一样为连接轴提供相同的扭矩进行正常工件的加工;

31、当需要加工刚度更大的工件时,由于第一伺服电机的转速可以调整,因此,通过减小第一伺服电机的转速,使第一从动齿轮为连接轴提供更大的扭矩,从而使该五轴头可以满足对不同刚度的工件进行加工,提高了五轴头的适应性;

32、2.利用双电机消隙的原理,消除第一从动齿轮与第二主动齿轮的运动间隙,从而提高了转动轴的响应速度和转动精度。

- 还没有人留言评论。精彩留言会获得点赞!