一种电阻焊网机机头的制作方法

本发明涉及焊网机,尤其是涉及一种电阻焊网机机头。

背景技术:

1、筛板和弧形筛板是振动筛分机用以完成筛分过程的核心部件,广泛应用于矿物加工、煤炭洗选等行业。而制作筛板及弧形筛板所需要的不锈钢筛网是使用电阻焊网机焊接而成。焊接筛网现有的设备结构及焊接工艺因焊接胎具结构和性能过于落后导致可靠性及材料利用率较差,目前焊接胎具上只有四种直径规格的入丝口,每当使用较小规格的焊接胎具时,需要把大规格的焊接胎具拆除才能正常使用,不仅存在人工浪费严重、工作效率极低的现象,还造成生产过程材料成本浪费。除此之外,由于送丝嘴无相关的刻度检测元件导致工人在焊接有角度要求的筛网时,全凭个人手感触摸经验,导致合格成品率较低。因此,需要设计一种电阻焊网机机头优化改型进而实现优化现有工作的不足。

技术实现思路

1、本发明的目的在于克服上述现有技术中的不足,提供一种电阻焊网机机头,通过在焊接胎具上设置焊接胎具穿丝孔,多个焊接胎具穿丝孔围绕焊接胎具方孔由内向外形成多个筛环,每个筛环上的多个焊接胎具穿丝孔均沿筛环的圆周设置,相邻两个筛环的外径相差50mm,使焊接胎具可以焊接不同直径的筛网,解决了焊接不同直径的筛网时需要更换焊接胎具的问题,实现了一模多产品焊接,提高了焊接胎具的工作效率,降低了工作人员的劳动强度。

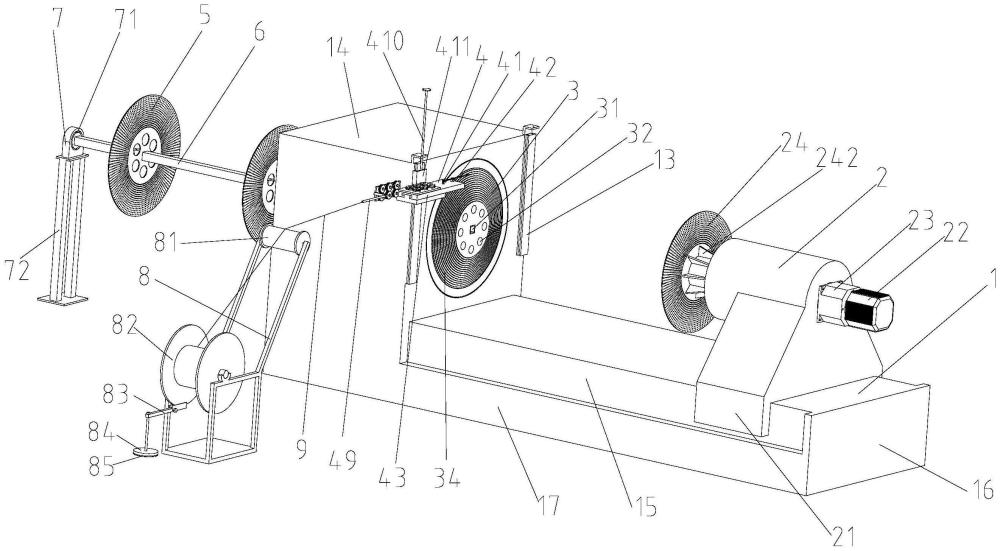

2、为实现上述目的,本发明采用的技术方案是:一种电阻焊网机机头,包括机身、焊接胎具和送丝装置,所述焊接胎具安装在机身上用于纵向穿入筛丝,所述机身上还设置有驱动焊接胎具转动的传动装置,所述焊接胎具的中心处设置有支撑方管,所述送丝装置安装在机身靠近焊接胎具的侧壁上,所述焊接胎具为圆形结构,所述焊接胎具的外侧沿圆周方向设置有焊接胎具驱动齿,所述焊接胎具驱动齿和机身上的传动装置相配合带动焊接胎具转动,所述焊接胎具的中心处设置有焊接胎具方孔,所述支撑方管穿入焊接胎具方孔内,所述焊接胎具的圆周表面设置有多个不同直径的筛环,多个所述筛环围绕焊接胎具方孔由内向外设置,每个所述筛环上均沿圆周方向均匀设置有多个用于穿入筛丝的焊接胎具穿丝孔,每个所述筛环的圆周上还设置有支撑焊接胎具穿丝孔内筛丝的焊接支撑台。

3、优选地,所述机身包括底座,所述底座上设置有导轨,所述导轨的左侧端部设置有导轨限位板,所述传动装置设置在导轨的右侧端部,所述传动装置靠近导轨的一侧设置有滑轨和齿轮,所述滑轨的数量为两个,两个所述滑轨均沿传动装置的高度方向设置且两个滑轨分别设置在传动装置的左右两端,每个所述滑轨的顶部均设置有限制送丝装置向上移动的定位板,每个所述定位板上均设置有定位孔,所述齿轮设置在两个滑轨之间,所述齿轮与焊接胎具驱动齿相啮合带动焊接胎具转动。

4、优选地,所述送丝装置包括第一送丝装置和第二送丝装置且第一送丝装置向第二送丝装置传送筛丝,所述第二送丝装置包括横向支撑台和纵向移动平台,所述纵向移动平台为凹形结构,所述纵向移动平台安装在滑轨上且可沿滑轨上下移动,所述纵向移动平台与横向支撑平台相垂直且横向支撑平台安装在纵向移动平台远离滑轨的一侧中部。

5、优选地,所述横向支撑台上设置有送丝横向移动平台,所述送丝横向移动平台可沿横向支撑台左右移动,所述横向移动平台上设置有送丝定位器、送丝嘴、横向滚轮支撑台和纵向滚轮支撑台,所述送丝嘴安装在送丝定位器上,所述送丝定位器通过紧固螺栓与送丝嘴紧固连接,所述送丝定位器上设置有角度刻度,所述角度刻度与送丝嘴上的指针相配合便于确定送丝嘴的送丝角度,,所述横向滚轮支撑台安装在横向移动平台远离送丝定位器的一端,所述纵向滚轮支撑台安装在横向移动平台靠近纵向移动平台的侧壁上。

6、优选地,所述横向滚轮支撑台上设置有用于矫平筛丝的横向矫平滚轮,所述纵向滚轮支撑台上设置有用于矫平筛丝的纵向矫平滚轮,所述横向矫平滚轮和纵向矫平滚轮的数量均为多个,多个所述横向矫平滚轮两两相互对应设置在横向滚轮支撑台上,多个所述纵向矫平滚轮两两相互对应设置在纵向滚轮支撑台上。

7、优选地,所述纵向移动平台上设置有定位丝杆,所述定位丝杆向下穿过定位孔推动纵向移动平台沿滑轨上下滑动。

8、优选地,所述第一送丝装置包括配重连接杆和支撑架,所述支撑架的上下两端分别设置有聚氨酯托辊和缠丝辊,所述配重连接杆是横截面为方形的方形杆且设置在支撑架的下侧靠近缠丝辊处,所述配重连接杆靠近缠丝辊处设置有用于限制缠丝辊滚动方向的凹槽,所述配重连接杆远离缠丝辊的端部设置有配重托盘,所述配重托盘底部为圆盘且圆盘的中心处设置有连接杆,所述配重托盘通过连接杆与配重连接杆螺纹连接,所述配重托盘上有用于增加配重托盘重量的配重块。

9、优选地,所述导轨上设置有可沿导轨滑动的驱动装置,所述驱动装置包括卡槽且卡槽与导轨相匹配,所述驱动装置的上部设置有电机和拉丝盘,所述电机的输出轴上安装有减速器,所述减速器的输出轴上设置有传动方钢,所述拉丝盘的中部设置有用于连接拉丝盘和传动方钢的支撑轴,所述支撑轴与拉丝盘相连接处设置有拉丝盘加强筋,所述支撑轴的中心处沿支撑轴的长度方向设置有拉丝盘连接方孔,所述拉丝盘连接方孔内可插入传动方钢且传动方钢带动支撑轴同步转动,所述拉丝盘上设置有用于穿入筛丝的拉丝盘圆孔。

10、优选地,所述支撑方管上设置有副穿丝盘,所述副穿丝盘包括副穿丝盘圆孔、副穿丝盘定位螺栓和副穿丝盘连接方孔,所述副穿丝盘圆孔设置在副穿丝盘上用于穿入筛丝,所述副穿丝盘定位螺栓设置在副穿丝盘连接方孔上便于与支撑方管紧固连接,所述副穿丝盘上刻有尺寸标识,所述副穿丝盘上的尺寸标识与焊接胎具上的尺寸标识相对应便于高效穿入筛丝,所述副穿丝盘通过支撑方管与焊接胎具相连接。

11、优选地,所述支撑方管远离焊接胎具的端部设置有支撑座,所述支撑座上设置有支撑轴承,所述支撑座的下侧设置有支撑杆,所述支撑方管安装在支撑轴承上使支撑方管保持水平。

12、本发明与现有技术相比具有以下优点:

13、1、本发明通过在焊接胎具上设置焊接胎具穿丝孔,多个焊接胎具穿丝孔围绕焊接胎具方孔由内向外形成多个筛环,每个筛环上的多个焊接胎具穿丝孔均沿筛环的圆周设置,相邻两个筛环的外径相差50mm,使焊接胎具可以焊接不同直径的筛网,解决了焊接不同直径的筛网时需要更换焊接胎具的问题,实现了一模多产品焊接,提高了焊接胎具的工作效率,降低了工作人员的劳动强度。

14、2、本发明通过在送丝嘴上设置指针,同时在送丝定位器上设置相应角度刻度,在进行筛网焊接时,可根据送丝嘴上的指针和送丝定位器上的角度刻度确定焊接筛网的角度,避免了工作人员根据经验确定焊接角度,提高了产品合格率。

15、3、本发明的送丝装置设置在焊接胎具的两侧,送丝装置可沿滑轨上下滑动,将送丝装置滑动到焊接胎具上不同直径的焊接胎具穿丝孔处,提高了送丝装置的适用性。

16、4、本发明的焊接胎具上设置有多个筛环,每相邻两个筛环外径间隔50mm,筛环上的焊接胎具穿丝孔通过线切割工艺制作与筛丝形状配合,确保筛丝可顺利进入焊接胎具穿丝孔且不晃动,且每个筛环上均有防错识别的尺寸标识,在进行筛丝穿入时可以选择相匹配的筛环上的焊接胎具穿丝孔,不仅提高了焊接胎具的利用率,还保证了焊接筛网的筛缝精度。

17、5、本发明胎具设计为整体架构加工,不存在分段配套装配产生的误差,可以保证筛丝焊接成产品后的高度一致性。

18、6、本发明的副穿丝盘包含副穿丝盘圆孔,副穿丝盘圆孔与焊接胎具穿丝孔均采用线切割同位加工工艺,保证孔径匹配完全对应,并且副穿丝盘上刻有与焊接胎具相对应的尺寸,可以实现快速高效的进行穿丝作业,减少工时与材料浪费。

19、下面通过附图和实施例,对本发明做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!