一种自动化钢筋笼骨架成型装置的制作方法

本发明涉及钢筋加工领域,尤其涉及一种自动化钢筋笼骨架成型装置。

背景技术:

1、在灌注桩钢筋笼生产过程中,提高钢筋笼加工设备的自动化程度,不仅可以节约大量的人力成本,同时还可以极大地提高生产效率、保障加工质量,进而达到提高经济效益的目的。

2、目前,灌注桩钢筋笼是在钢筋笼骨架的外围缠绕上箍筋形成。因此,钢筋笼骨架的成型是钢筋笼生产的第一步。但是,在施工现场还未发现有全自动化生产钢筋笼骨架的设备。现有设备为一种自动化钢筋笼生产设备,在众多施工现场被广泛使用。

3、该设备由主轴、驱动单元、可伸缩加强圈支架及主轴尾部支撑组成。主轴的一端与驱动单元相连,另一端为开放端。驱动单元可以带动转动轴转动,由于可伸缩加强圈支架固定在转动轴上,所以当主轴转动时加强圈支架随同主轴一同转动。生产分三个步骤进行。1.钢筋笼骨架的形成。2.绕筋完成。3.主轴脱笼。

4、第一步开始时,操作工先所有的加强圈放置在加强圈支架上,利用加强圈支架的可伸展性将加强圈涨紧在加强圈支架上。当送料装置送来第一根主筋并将该主筋与加强圈压紧后,安装在送料装置上的焊枪自动开始焊接,将主筋与加强圈焊接牢固。此后,驱动装置驱动主轴转动一定角度,由于加强圈会随同主轴同步转动,因此被焊接在加强圈上的第一根主筋也转动了相同的角度。此后重复同样的动作直至所有的主筋与加强圈焊接完毕,形成钢筋笼骨架。第二步开始时,先将绕筋的端头与任意一根主筋在要求位置焊接固定,之后驱动装置驱动主轴转动进而带动钢筋笼骨架一同转动,同时绕筋机同步开始向钢筋笼的另一端直线运动,运动过程中持续不断的向钢筋笼骨架提供绕筋。由于绕筋的方向与钢筋笼骨架的方向几乎成90度,因此绕筋呈螺旋状紧紧的包裹在钢筋笼骨架的外侧。而且,当绕筋与每一根主筋接触之时随动焊机可将绕筋与主筋焊接固定,直至绕筋机运动到要求位置完成整个绕筋动作。此后,随动焊机通过施加一个大电流将绕筋熔断,完成绕筋动作。第三步,加强圈支撑架收缩,支架与加强圈脱离后,主轴尾端的支撑复位,底部托架托起钢筋笼并向主轴的开放端移动直至钢筋笼与主轴全部脱离。至此完成了一个钢筋笼的制作过程。

5、此种设备虽然实现钢筋笼生产的自动化,但是还存在较大的缺陷。具体体现在如下几个方面:

6、主轴的长度过长。若生产18米长度的钢筋笼,主轴的长度将近20米左右,下垂严重。

7、由于主轴需要传递较大的扭矩,故此主轴的直径较大,无法加工小直径钢筋笼。现有的设备可加工的最小直径在600mm左右。

8、由于主轴的下垂严重,在钢筋笼与主轴脱笼时加强圈支架与加强圈极易发生接触导致发生生产事故。

9、钢筋笼骨架的成型与绕筋在同一个工位实现,无法同时进行。因此,生产效率低下。

10、设备的部件蠢笨庞大,不便于现场组装及运输。

技术实现思路

1、根据以上技术问题,本发明研制了一种全自动化钢筋笼骨架成型设备。本发明可以解决钢筋笼生产过程中主筋的自动上料、主筋与加强圈的自动焊接、加强圈的定角度自动旋转等动作,大大提高了生产效率,不仅有效的保证了钢筋笼生产的加工质量,与全自动绕筋设备配合可以形成一种高效率的自动化钢筋笼生产系统。

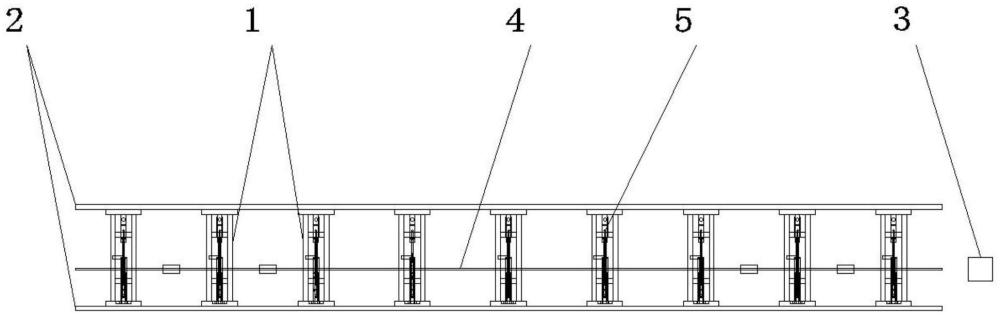

2、一种自动化钢筋笼骨架成型装置,其特征在于包括工作模块、定位结构、控制结构,所述定位结构和工作模块连接,所述工作模块和控制结构连接。

3、所述定位结构包括底座、定位梁,所述底座上侧固定有定位梁。

4、所述定位梁为定位钢梁。

5、所述工作模块包括底盘、转动单元、旋转单元,所述底盘上分别安装有转动单元、旋转单元;

6、所述转动单元包括卡盘组件和托盘组件,所述卡盘组件为两个,两个卡盘组件之间设置有托盘组件。

7、还包括控制结构,所述工作模块和控制结构连接;所述控制结构由显示屏、控制单元组成,所述控制单元和显示屏、工作模块连接,控制结构为现有控制器。

8、所述卡盘组件包括复位拉簧、转动夹板、夹紧压板、导向轮、伸缩液压缸,所述夹紧压板上开设有弧形槽,转动夹板上的三个导向轮穿入到夹紧压板的弧形槽内与其组合为一体,三个导向轮与夹紧压板弧形槽的虚拟半径相同,且与加强圈的虚拟圆心同心,但半径不相同。所述转动夹板通过伸缩液压缸和底盘连接,所述转动夹板通过复位拉簧和夹紧压板连接。转动夹板和夹紧压板上设置有固定柱,固定柱上固定有复位拉簧。

9、夹紧压板的压紧面能够对加强圈的外缘施加一定的压紧力。其上的弧形长圆槽使得转动夹板上的三个导向轮能够穿入其中,与其紧密结合。由于这三个导向轮与夹紧压板弧形槽的虚拟半径相同,且与加强圈的虚拟圆心同心,但半径不相同。

10、因此,当托板转动时,会带动加强圈转动,进而带动夹紧压板随同加强圈一同转动,其中,托板转动为主动,而加强圈及夹紧压板的转动为被动。当夹紧压板与加强圈脱离后,在复位拉簧的作用下,夹紧压板能够恢复到原位。此外,卡盘组件中的伸缩液压缸可以控制转动夹板的转动角度,当伸缩杆全部伸出时可以压紧加强圈。适当收缩时,可以让夹紧压板与加强圈脱离。当全部收缩时,转动夹板可90度转至水平位置。

11、左右两侧的复位拉簧需要上下错位安装,因夹紧压板随钢筋笼一同转动时左右两侧拉簧的受力方向正好相反。

12、所述托盘组件包括升降夹板、托板、导向轮、转动电机、齿轮盘、直线导轨、伸缩杆,所述底盘上两个连接杆的内侧面通过直线导轨副与升降夹板相连,所述升降夹板通过伸缩杆与底盘相连,所述升降夹板上的三个导向轮穿入到托板的弧形槽内与其组合为一体,所述托板的下端面为弧形齿盘结构,与固定在转动电机转子端部的齿盘啮合;液压杆伸出时,升降夹板上升;

13、液压杆收缩时,升降夹板下降。升降夹板和托板的组合方式与转动夹板和夹紧压板的方式类似。不同的是,托板的下端面为弧形齿盘结构,与固定在转动电机转子端部的小齿盘啮合。由于转动电机固定在升降夹板上,因此,当转动电机转动时,托板会以导向轮形成的虚拟圆心为轴,相对于升降夹板转动,进而带动加强圈转动。当伸缩杆收缩时,托板与加强圈脱离,此时转动电机反转,可以使托板复位,而加强圈在此时则不发生转动。

14、所述旋转单元包括立柱、旋转电机、液压爪、焊枪、焊枪固定件、旋转臂;所述立柱安装在底盘上,所述立柱上侧安装有旋转电机,所述旋转电机输出轴和旋转臂连接,所述旋转臂前端安装有焊枪固定件和液压爪,所述焊枪固定件上固定有焊枪。

15、所述卡盘组件采用绗架式结构的夹紧装置。

16、所述伸缩杆为液压伸缩杆、气动伸缩杆或电动推杆。

17、旋转臂巧妙地由旋转电机驱动,能够实现约180度的精准翻转。顺时针旋转至水平位置时,旋转臂前端的液压爪便能够精准地抓取到送料装置送来的主筋。随后,通过逆时针180度旋转,抓取的主筋便被准确送至加强圈的顶部,并紧压在加强圈上。此时,安装在旋转臂前端的焊枪自动启动,开始焊接工作,将主筋与加强圈牢固地焊接在一起。

18、所述控制单元对伸缩液压缸、转动电机、伸缩杆、旋转电机、液压爪、焊枪进行控制连接。

19、所述夹紧压板、托板上侧均开设有凹槽。

20、所述托板的一定角度旋转,可以采用液压杠驱动齿条直线运动,通过齿条与托板的齿轮部位啮合达到托板旋转一定角度的目的。

21、本发明使用时,由于加强圈被托板及两个夹紧压板紧紧夹持,且加强圈、托板及两个夹紧压板的虚拟轴心相同,所以,当转动电机通过小齿盘与托板的齿轮边啮合驱动托板发生转动时,两个夹紧压板连同加强圈一起将以同一个虚拟轴心随托板一起发生转动,转动角度的大小受转动电机的控制。因此,可以实现加强圈的无轴心的定角度旋转。

22、本发明的有益效果为:本发明结构简单,成本低廉,便于现场组装及运输,适于广泛推广使用。本发明的设计旨在提升钢筋笼骨架的生产效率,同时赋予其尺寸上的极大灵活性。通过精心设计的卡盘组件和托盘组件,以及灵活的工作模块,本发明不仅能够满足工业生产中对效率和精度的需求,还能够适应不断变化的市场需求,为钢筋笼骨架的生产提供了一种高效、可靠的解决方案。

23、本发明工作模块中转动单元的卡盘组件、托盘组件为可拆卸结构,通过改变其中的转动夹板和夹紧压板以及升降夹板及托板的尺寸,可以加工生产任意尺寸的钢筋笼骨架,实现小直径(200mm直径)、超长长度钢筋笼均可以使用的自动化生产设备。

24、本技术设备与自动化绕筋设备配合使用,骨架成型与绕筋两道工序可同步进行,可大大提高生产效率。

25、本技术通过旋转臂进行焊接,无需人工焊接,加工质量稳定可靠,无安全隐患。

26、本技术采用无主轴设计,避免了超长主轴的使用,避免主轴下垂情况发生,且本技术通过工作模块进行使用,工作模块为多个,可以根据实际情况决定,工作模块为可拆卸结构,可实现模块化生产,极大的降低了生产成本。

27、本发明的夹紧压板、托板上侧均开设有凹槽,使用时主筋固定在凹槽内,该凹槽形成主筋避让缺口,保证了在钢筋笼骨架成型的全过程中定位误差小。

- 还没有人留言评论。精彩留言会获得点赞!