一种钢桁梁桥厚板残余应力检测与修复一体化施工装置的制作方法

本技术涉及焊缝检测的,尤其是涉及一种钢桁梁桥厚板残余应力检测与修复一体化施工装置。

背景技术:

1、在对钢桁梁桥厚板焊接时,加热和冷却的过程会使焊件内部有温度差异,由此引起变形不一致就会产生内应力,这类应力被称为焊接残余应力。

2、根据测定方法对被测构件是否有破坏性,可将残余应力的测定方法分为有损检测法和无损检测法。盲孔法又称钻孔法或小孔法,它属于典型的局部破坏性测定方法,在应力场内任意点出钻一个直径的小盲孔,该点的应力被释放,残余应力重新分布,利用应力应变关系式求出平均残余应力。

3、盲孔法检测后,在钢板上会残留小孔,工人认为小孔孔深且直径都在1至3毫米之间,不影响钢板使用,同时由于携带其他钢材修补设备费时费力,存在小孔裸露,雨水长时间存蓄小孔内破坏钢材内部结构的缺陷。

技术实现思路

1、为了钢材残余应力检测完毕后及时对残留的小孔进行封堵,达到修补钢材的效果,本技术提供一种钢桁梁桥厚板残余应力检测与修复一体化施工装置。

2、本技术提供的一种钢桁梁桥厚板残余应力检测与修复一体化施工装置采用如下技术方案:

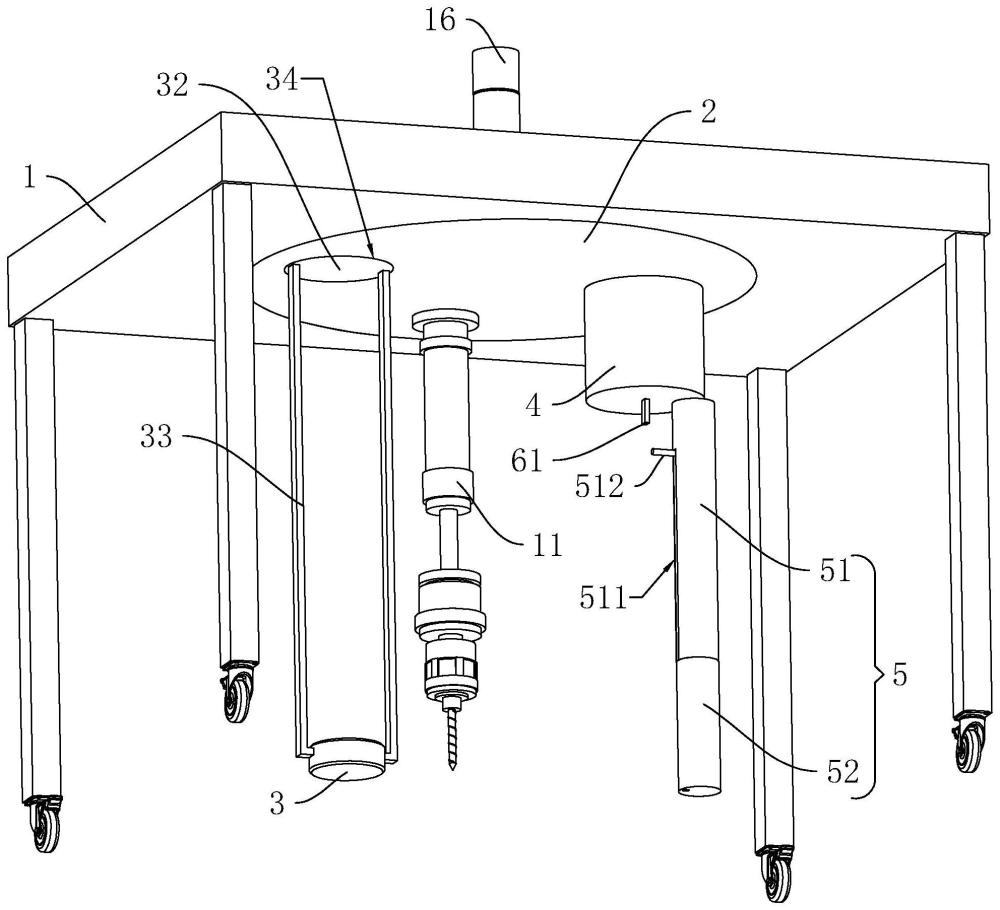

3、一种钢桁梁桥厚板残余应力检测与修复一体化施工装置,包括架体,架体上设置有钻孔装置、应变片和应变采集分析仪,所述架体上设置有承载盘,承载盘沿竖直方向相对架体滑动同时承载盘与架体也为转动连接,承载盘相对架体自转;架体上还设置有打磨盘和填料盒,打磨盘、填料盒和钻孔装置均位于承载盘下方,打磨盘与承载盘转动连接,打磨盘相对承载盘自转;填料盒和钻孔装置均与承载盘固定连接,填料盒内填充有金属填料,填料盒上连通有用于从填料盒内向外输送金属填料的送料管组。

4、通过采用上述技术方案,移动架体至需要检测的地点,在检测地点贴上应变片,将应变采集分析仪与应变片连接,启动钻孔装置对检测地点进行钻孔,应变采集分析仪对残余应力进行数据收集和检测。当残余应力检测完毕后,转动承载盘,将填料盒转动至检测地点上方,通过送料管组将金属填料送至检测地点处残留的小孔内,然后转动承载盘将打磨盘转动至小孔处,转动打磨盘,通过打磨盘将小孔出的金属填料打磨平整,达到钢材残余应力检测完毕后及时对残留的小孔进行封堵,及时修补钢材的效果。

5、可选的,打磨盘、填料盒和钻孔装置在所述承载盘上等圆心角排布,所述承载盘顶部开设有第一插孔,架体顶部设置有承载板、插杆和气缸,承载板固定在架体上且横跨承载盘,气缸固定在承载板上且活塞端贯穿承载板与承载盘圆心处转动连接,承载板上开设有第二插孔,插杆插嵌在第一插孔和/或第二插孔内。

6、通过采用上述技术方案,将承载盘转动相同角度,便可以切换打磨盘、钻孔装置或填料盒的位置;将插杆插嵌在第一插孔内使操作人员更加省力的转动承载盘,将插杆插嵌在第一插孔和第二插孔内,可以将承载盘锁定在承载板上,保持承载盘的稳定性,将插杆插嵌在第二插孔内,便于插杆的存放。

7、可选的,所述架体上开设有环槽,承载盘边缘均位于环槽内,架体上设置有弹簧,弹簧位于环槽内且位于承载盘边缘的下方,弹簧竖直设置,弹簧一端与承载盘抵接,弹簧另一端与环槽内壁固定连接。

8、通过采用上述技术方案,弹簧的设置配合气缸即能够使承载盘向下移动一定的距离,也能够减少承载盘与环槽内壁之间的接触面积,从而减少摩擦力。

9、可选的,所述送料管组包括第一填料管和第二填料管,第一填料管位于第二填料管与填料盒之间,第一填料管一端与填料盒转动连接,另一端与第二填料管转动连接,第一填料管的转动轴为自身中心线,第一填料管和第二填料管两者的中心线重合;第一填料管自身的内部通道为第一滑道且第一滑道孔径小于第一填料管的半径,第一滑道位于靠近第一填料管外壁处;第二填料管自身的内部通道为第二滑道且第二滑道孔径小于第二填料管半径,第二滑道位于靠近第二填料管外壁处,第二滑道与第一滑道两者的孔径相同且存在重合时间段,填料盒自身的出料口位于自身底部处且与第一滑道顶部存在重合时间段。

10、通过采用上述技术方案,转动第一填料管,使第一滑道与填料盒的出料口处重合,此时调料盒内的金属填料滑落至第一滑道内,转动第二填料管使第二滑道与第一滑道重合,此时第一滑道内的金属填料通过第二滑道滑落至需要填料处,第一填料管、第二填料管和填料盒通过彼此之间的转动错位从而实现金属填料的滑落或封堵,操作简单便利。

11、可选的,所述第一填料管外壁上开设有滑槽,滑槽沿第一填料管长度方向开设且开透第一填料管靠近第二填料管的端面,第一填料管上滑动设置有下压杆,下压杆为倒置的l状,下压杆在滑槽内滑动,下压杆与滑槽远离第二填料管的槽壁磁吸连接;滑槽与第二滑道存在重合时间段。

12、通过采用上述技术方案,当金属填料滑落至第二滑道内后,在滑槽内向下滑动下压杆,使下压杆插嵌在第二滑道内,通过下压杆将第二滑道内的金属填料向下疏通,保证第二滑道内的通畅。

13、可选的,所述填料盒内转动设置有格栅圈,格栅圈为圆环状,格栅圈上开设有多个格栅孔,相邻格栅孔沿格栅圈周长方向间隔开设;填料盒自身的出料口与任一格栅孔在竖直方向上正对设置;第一填料管的转动轴贯穿至填料盒内部,调料盒内设置有齿轮和齿圈,齿轮环套固定在第一填料管的转动轴上,齿圈环套固定在格栅圈周向外壁上,齿轮和齿圈啮合。

14、通过采用上述技术方案,多个格栅孔的设置,使单次的金属填料位于一个格栅孔内,当转动第一填料管后,第一填料管通过齿轮和齿圈的啮合带动格栅圈进行转动,从而使单份金属填料能正好通过填料盒的出料口流入第一填料管内。

15、可选的,所述填料盒的顶部内壁上固定有气囊,气囊的出气口位于填料盒自身的出料口的正上方且正对格栅圈设置,填料盒上设置有拉杆,拉杆为倒置的l状用于挤压气囊,拉杆一端位于气囊上方,另一端贯穿填料盒底部。

16、通过采用上述技术方案,向下拉动拉杆,拉杆将气囊加压,气囊受到挤压从而通过出气口向格栅圈喷出气体,从而吹动格栅圈内的金属填料向第一填料管内移动,保证了金属填料的出料顺畅度。

17、可选的,所述气囊的出气口为束口状。

18、通过采用上述技术方案,束口状能够更好的限制气流的喷出方向。

19、可选的,所述填料盒顶部内壁固定有定位板,定位板为l状,气囊固定在定位板上,气囊的出气口贯穿定位板。

20、通过采用上述技术方案,定位板的存在为气囊的出气口限定了位置,避免了出气口的晃动,同时定位板能够配合拉杆将气囊更好的挤压。

21、可选的,所述气囊内设置有出气管,出气管竖直设置,出气管顶端与气囊顶部内壁固定连接,出气管靠近自身顶部处开设有通孔,出气管底端位于气囊的出气口处。

22、通过采用上述技术方案,当气囊受到挤压后出气管底端从出气口处伸出,此时气囊的内的气体通过通孔流入到出气管内,并通过出气管端部喷出,同时出气管还能够将格栅内的金属填料向下疏通,一举两得,当挤压完毕后气囊恢复原状,出气管回缩至气囊内,不影响格栅圈的转动。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.当残余应力检测完毕后,转动承载盘,将填料盒转动至检测地点上方,通过送料管组将金属填料送至检测地点处残留的小孔内,然后转动承载盘将打磨盘转动至小孔处,转动打磨盘,通过打磨盘将小孔出的金属填料打磨平整,达到钢材残余应力检测完毕后及时对残留的小孔进行封堵,及时修补钢材的效果;

25、2.转动第一填料管和第二填料管即可将金属填料输送至需要填料处,操作简单便利,第一填料管、第二填料管和填料盒通过彼此之间的转动错位从而实现金属填料的滑落或封堵,操作简单便利;

26、3.出气管端部喷出气体,同时出气管还能够将格栅内的金属填料向下疏通,一举两得,当挤压完毕后气囊恢复原状,出气管回缩至气囊内,不影响格栅圈的转动。

- 还没有人留言评论。精彩留言会获得点赞!