一种机床夹具的制作方法

本技术涉及机械加工的,尤其是涉及一种机床夹具。

背景技术:

1、数控机床夹具是指在数控机床上使用的夹具,它具有一些独特的特点和功能,例如高精度定位、高柔性、高可靠性等。数控机床夹具的设计和制造需要充分考虑数控机床的特点和使用要求,以确保其在数控机床上能够发挥出最佳的性能和效果。

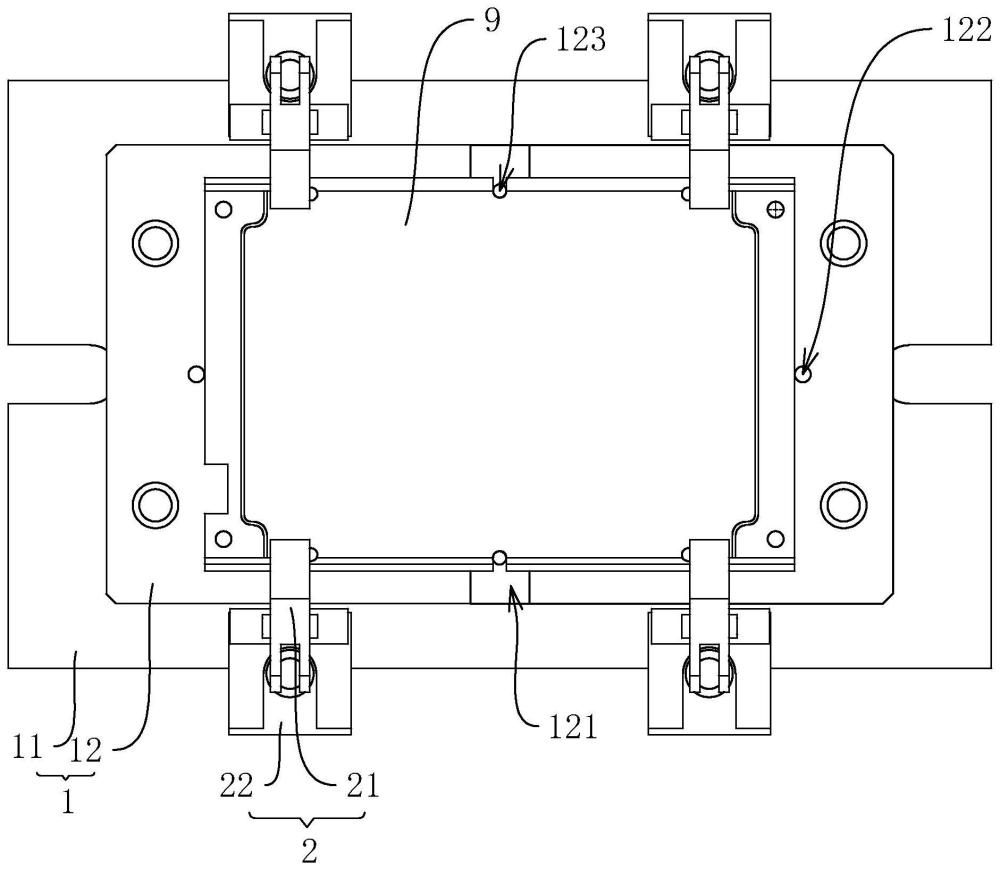

2、相关技术中,对如图1所示的工件9进行加工时,在机床上采用气动夹具来对该工件9进行装夹,气动夹具可以准确快速地确定工件9与机床、刀具之间的相互位置,工件9的位置精度由夹具保证,加工精度高;定位及夹紧过程迅速,极大的节省了夹紧和释放工件9的时间。

3、但是,工件9端面上存在凸沿91,凸沿91的上端面为弧面,且凸沿91靠近工件9的边沿处设置。当常见气动夹具对工件9进行装夹时,仅仅对工件9的凸沿91进行夹紧,使得夹具与工件9之间的接触面偏小,夹持稳固性较差,不利于工件9的加工。

技术实现思路

1、为了提高对工件的夹持稳定性,本技术提供一种机床夹具。

2、本技术提供一种机床夹具,采用如下的技术方案:

3、一种机床夹具,包括:

4、装夹台,所述装夹台包括承载架和设置于所述承载架上的载物板;

5、夹持组件,所述夹持组件包括设置于所述载物板两侧的夹爪和驱动源,所述夹爪位于所述载物板上方,所述驱动源用于驱动所述夹爪沿竖直方向滑动;

6、所述夹爪包括爪体和设置于所述爪体上的第一抵紧块与第二抵紧块,所述第一抵紧块和所述第天抵紧块用于抵紧工件,所述第二抵紧块滑动连接于所述爪体上,所述第二抵紧块位于所述爪体远离所述载物板的一侧。

7、通过采用上述技术方案,载装夹台的设置用于承载工件,将工件置于装夹台上后,驱动源驱动夹爪沿竖直向下移动,令夹爪抵紧工件即可实现对工件的夹持固定;当夹爪抵紧工件时,第一抵紧块与工件表面的平整区域相抵,第二抵紧块与工件上的凸沿相抵,且第二抵紧块在凸沿的作用下滑动,使得第一抵紧块得以与工件紧密贴合,以提高夹具的夹持稳定性。

8、可选的,所述爪体上开设有供所述第二抵紧块滑动的滑槽,所述爪体上设置有用于阻碍所述第二抵紧块竖直向上滑动的阻力件。

9、通过采用上述技术方案,在爪体上设置阻力件,当爪体首次夹紧工件后,令阻力件对第二抵紧块的移动进行限制,使得第二抵紧块在于工件相抵后不易在外力作用下继续竖直向上移动,使得夹爪夹紧工件时,第一抵紧块与工件表面的平整区域相抵,第二抵紧块与工件的凸沿相抵,以扩大夹爪与工件之间的接触面积,提高了工件被夹紧时的稳固性。

10、可选的,所述阻力件包括限位螺杆,所述限位螺杆穿入所述滑槽并螺纹连接于所述爪体上,用于与所述第二抵紧块相抵。

11、通过采用上述技术方案,当夹爪首次抵紧工件后,第二抵紧块在工件的抵推作用下竖直上移,拧动限位螺杆,令限位螺杆抵紧第二抵紧块的上端面,从而对第二抵紧块的滑动范围进行限制,使得夹爪另一次抵紧工件时,第二抵紧块的得以抵住工件的凸沿,实现夹爪对工件的稳定夹紧。

12、可选的,所述阻力件包括连接于所述滑槽内底壁与所述第二抵紧块之间的复位弹簧。

13、通过采用上述技术方案,当夹爪抵压工件的过程中,第二抵紧块与工件上的凸沿相抵后,第二抵紧块受凸沿的反作用力作用而滑入滑槽内,复位弹簧处于压缩状态,使得第二抵紧块得以抵紧工件的凸沿;当夹爪松开工件后,复位弹簧恢复原状,第二抵紧块在复位弹簧的作用下回复原位。

14、可选的,所述第一抵紧块和所述第二抵紧块的端面上均设置有柔性丝网。

15、通过采用上述技术方案,在第一抵紧块和第二抵紧块的一端设置柔性丝网,以提高夹爪与工件接触面之间的摩擦,以提高夹紧强度,使得工件不易发生松动,且柔性丝网的设置能够降低夹爪对工件表面造成的损伤,以保护工件。

16、可选的,所述载物板两侧均滑动设置有一个定位板,两个所述定位板相对设置;

17、所述承载架上设置有用于驱动两个所述定位板相向或相背离移动的驱动件。

18、通过采用上述技术方案,将工件置于置物板上后,驱动件驱动相对设置的两个定位板进行相向移动,使得两个定位板均与工件相抵,即可实现工件在装夹台上的定位。

19、可选的,所述驱动件包括第一驱动气缸,所述第一驱动气缸与所述定位板一一对应设置;所述第一驱动气缸包括缸身和第一活塞杆,所述第一活塞杆一端与所述定位板相连接。

20、通过采用上述技术方案,驱动件设置为第一驱动气缸,第一驱动气缸的活塞杆与定位板连接,以驱动定位板移动。

21、可选的,所述装夹台上还设置有除尘组件,所述除尘组件包括除尘盒和与供气源;所述除尘盒位于所述载物板上,所述除尘盒上开设有吹气孔,所述供气源用于用于向所述除尘盒内运输气体,且能够驱动所述除尘盒内的气体沿所述吹气孔流出所述除尘盒。

22、通过采用上述技术方案,当工件在装夹台上加工完毕后,供气源相除尘盒内运输气体,并驱动除尘盒内气体沿吹气孔流出除尘盒,对载物板表面进行扫尘处理,提高载物板表面的清洁度,便于将下移工件置于载物板上。

23、可选的,所述供气源包括伸缩气囊,所述伸缩气囊连接于所述缸身和定位板之间,当所述定位板移动时能够驱动所述伸缩气囊进行伸缩;

24、所述伸缩气囊上连通有输气管,所述输气管一端与所述除尘盒相连通。

25、通过采用上述技术方案,伸缩气囊通过输气管实现与除尘盒之间的连通,伸缩气囊连接于杆体与定位板之间,当装夹台上的工件被加工完毕后,第一驱动气缸驱动定位板朝远离载物板的方向移动时,伸缩气囊受到定位板的推力而进行压缩,使得压缩气囊内的气体沿输气管进入除尘盒内,并沿除尘盒的吹气孔流出,对载物板表面进行吹扫。

26、可选的,所述载物板上端面上开设有取物槽。

27、通过采用上述技术方案,工件位于置物板上时,工件的端面与置物板完全贴合,不易于操作人员拿取载物板上的工件;在载物板上开设有取物槽,操作人员可将手指深入取物槽中以拿取工件,从而将工件从置物板上取下。

28、综上所述,本技术包括以下至少一种有益效果:

29、1.本技术中的夹爪包括爪体、第一抵紧块和滑动连接于爪体上的第二抵紧块,当夹爪抵紧工件时,第一抵压块与工件表面的平整区域相抵,第二抵压块与工件上的凸沿相抵,且第二抵压块在凸沿的作用下滑动,使得第一抵压块得以与工件表面的平整区域紧密贴合,以提高夹爪的夹持稳定性;

30、2.本技术的爪体上设置有由于阻碍第二抵紧块竖直向上滑动的阻力件,当第二抵紧块在于工件相抵后受阻力件影响,不易在外力作用下竖直上移,使得夹爪夹紧工件时,第一抵压块与工件表面的平整区域相抵,第二抵压块与工件的凸沿相抵,扩大了夹爪与工件之间的接触面积;

31、3.本技术在第一抵压块和第二抵压块的端面上均设置有柔性丝网,柔性丝网的设置提高了夹爪与工件接触面之间的摩擦,以提高夹紧强度,使得工件不易发生松动,且柔性丝网的设置能够降低夹爪对工件表面造成的损伤,以保护工件。

- 还没有人留言评论。精彩留言会获得点赞!