长轴工件同轴孔加工系统及加工方法与流程

本发明涉及长轴工件同轴孔加工系统及加工方法,属于轴类零件加工。

背景技术:

1、一些设备中为了保证机械动力的传递以及机械结构中的稳定支撑,往往是采用长轴工件,为了满足加工工况要求,需要对长轴工件上的同轴孔的同轴度等参数进行精确控制,即同轴孔的同轴度误差范围不能超过0.05mm。

2、目前,对于长轴工件的同轴孔加工方式普遍采用的是通过机床在长轴工件的端面上沿着其轴向加工同轴孔,该同轴孔加工过程中,由于长轴工件轴向尺寸较长,仅一端装夹在机床的三爪卡盘上进行固定时,在加工过程中因工件晃动而产生加工误差,且人工手动装夹无法保证工件的安装精度,会导致工件的中心轴线与三爪卡盘和加工头的中心线不重合,易存在安装误差,进一步增加了工件上所加工孔的同轴度误差。

技术实现思路

1、本发明提供了一种长轴工件同轴孔加工系统及加工方法,解决了现有长轴工件上同轴孔加工过程中同轴孔误差大的问题。

2、针对上述问题,本发明提出以下具体方案:

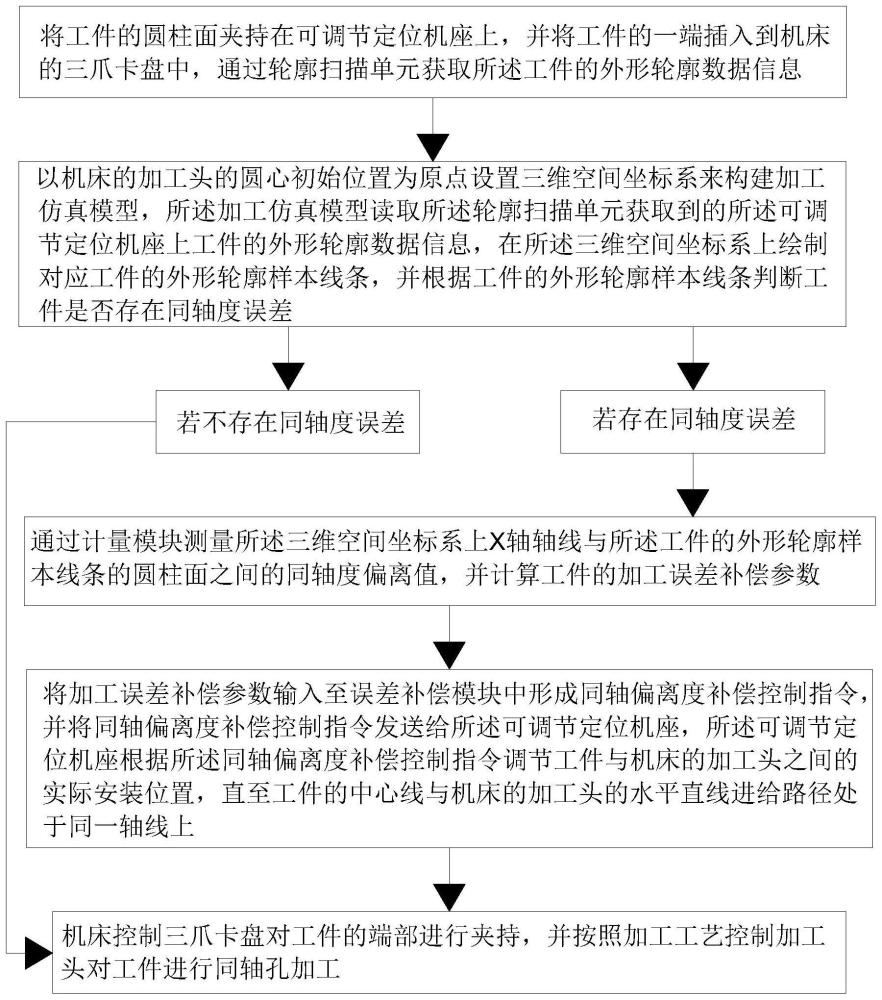

3、长轴工件同轴孔加工方法,所述加工方法包括以下步骤:

4、s1、将工件的圆柱面夹持在可调节定位机座上,并将工件的一端插入到机床的三爪卡盘中心轴线上,通过轮廓扫描单元获取所述工件的外形轮廓数据信息;

5、s2、以机床的加工头的圆心初始位置为原点设置三维空间坐标系来构建加工仿真模型,所述加工仿真模型读取所述轮廓扫描单元获取到的所述可调节定位机座上工件的外形轮廓数据信息,在所述三维空间坐标系上绘制对应工件的外形轮廓样本线条,并根据工件的外形轮廓样本线条判断工件是否存在同轴度误差,其中:

6、若存在同轴度误差,则执行下一步骤;

7、若不存在同轴度误差,则机床控制三爪卡盘对工件的端部进行夹持,并按照加工工艺控制加工头对工件进行同轴孔加工;

8、s3、通过计量模块测量所述三维空间坐标系上x轴轴线与所述工件的外形轮廓样本线条的圆柱面之间的同轴度偏离值,并计算工件的加工误差补偿参数;

9、s4、所述计量模块将加工误差补偿参数输入至误差补偿模块中形成同轴偏离度补偿控制指令,并将同轴偏离度补偿控制指令发送给所述可调节定位机座,控制所述可调节定位机座调节工件与机床的加工头之间的实际安装位置,直至工件的中心线与机床的加工头的水平直线进给路径处于同一轴线上;

10、s5、机床控制三爪卡盘对工件的端部进行夹持,并按照加工工艺控制加工头对工件进行同轴孔加工。

11、可选地,在所述s2中,所述加工仿真模型以所述三维空间坐标系的x轴轴线为中心轴线,并以所述三维空间坐标系的y轴方向为旋转半径在所述三维空间坐标系上绘制对应工件的外形轮廓样本线条。

12、可选地,在所述s2中,判断所述工件是否存在同轴度误差的方法设置为:

13、若所述工件的外形轮廓样本线条的圆柱面在x轴基准面或z轴基准面上的两条边线中任意一条边线的两个端点至少有一个端点位于工件的加工余量范围内时,则所述工件存在同轴偏离度误差;

14、若所述工件的外形轮廓样本线条的圆柱面在x轴基准面和z轴基准面上的两条边线的两个端点均位于工件的加工余量范围之外时,则所述工件不存在同轴偏离度误差。

15、可选地,在所述s3中,所述同轴度偏离值包括:

16、所述工件的外形轮廓样本线条的圆柱面在x轴基准面上的两条边线与所述三维空间坐标系上x轴轴线之间的倾斜夹角;

17、和,所述工件的外形轮廓样本线条的圆柱面在z轴基准面上的两条边线与所述三维空间坐标系上x轴轴线之间的倾斜夹角。

18、可选地,在所述s4中,所述加工误差补偿参数设置为:所述可调节定位机座沿x轴基准面上的旋转角度、沿z轴基准面上的旋转角度、沿y轴轴线方向的水平位移量和沿z轴轴线方向上的垂直位移量。

19、长轴工件同轴孔加工系统,所述加工系统利用上述所述的加工方法对工件进行同轴孔加工,所述加工系统包括:

20、可调节定位机座,安装在机床的x轴轴向直线运动轨道上,用于夹持工件的圆柱面,并将工件的中心轴线调节至与机床的加工头的中心线重合;

21、轮廓扫描单元,获取所述可调节定位机座上工件的外形轮廓数据信息;

22、加工仿真模型,连接至所述轮廓扫描单元,以机床的加工头的圆心初始位置为原点设置有三维空间坐标系,用于读取所述轮廓扫描单元获取到的所述可调节定位机座上工件的外形轮廓数据信息,在所述三维空间坐标系上以x轴为基准轴,并以y轴为旋转半径绘制对应工件的外形轮廓样本线条;

23、计量模块,连接至所述加工仿真模型,所述计量模块测量所述三维空间坐标系的x轴轴线与所述工件的外形轮廓样本线条的圆柱面之间的同轴度偏离值,并计算工件的加工误差补偿参数;

24、误差补偿模块,连接至所述计量模块和所述可调节定位机座,所述误差补偿模块根据所述工件的加工误差补偿参数形成同轴偏离度补偿控制指令并发送给所述可调节定位机座,控制所述可调节定位机座调节工件与机床的加工头之间的实际安装位置,直至工件的中心线与机床的加工头的水平直线进给路径处于同一轴线上;

25、所述机床控制三爪卡盘对工件的端部进行夹持,并按照加工工艺控制加工头对工件进行同轴孔加工。

26、可选地,所述可调节定位机座包括:

27、底座,所述底座安装在所述机床的x轴轴向直线运动轨道上;

28、信息收发模块,连接至所述误差补偿模块,所述信息收发模块用于接收所述误差补偿模块发送的同轴偏离度补偿控制指令,或向所述误差补偿模块反馈调节结束指令;

29、垂直调节单元,连接至所述信息收发模块,所述垂直调节单元安装在所述底座的顶部,所述垂直调节单元的输出端竖直朝上设置并安装有连接板,用于驱动所述连接板沿x轴基准面上旋转或沿z轴轴线方向上垂直移动或沿x轴基准面上旋转以及沿z轴轴线方向上垂直移动;

30、水平调节单元,连接至所述信息收发模块,所述水平调节单元安装在所述连接板的顶部,所述水平调节单元的输出端竖直朝上设置并安装有定位安装结构,所述定位安装结构用于夹持工件的圆柱面,所述水平调节单元用于驱动所述定位安装结构沿z轴基准面上旋转或沿y轴轴线方向上水平移动或沿z轴基准面上旋转以及沿y轴轴线方向上水平移动。

31、可选地,所述垂直调节单元包括至少两组第一动力单元,两组所述第一动力单元沿x轴的轴线方向对称安装在所述底座上,两组所述第一动力单元的输出端分别与所述连接板的底部连接。

32、可选地,所述水平调节单元包括:

33、滑轨,安装在所述连接板的顶部;

34、转盘,滑动安装在所述滑轨上;

35、第二动力单元,安装在所述连接板上,所述第二动力单元的输出端与所述转盘的外周连接,且所述第二动力单元的输出轴与机床的y轴轴线平行,用于驱动所述转盘在所述滑轨上沿机床的y轴轴线方向移动;

36、第三动力单元,所述第三动力单元嵌入安装在所述转盘的顶部,所述第三动力单元的输出端延伸至所述转盘的上方与所述定位安装结构的底部连接,用于驱动所述定位安装结构沿z轴基准面上旋转。

37、可选地,所述定位安装结构包括:

38、至少一组平行气缸,所述平行气缸安装在所述第三动力单元的输出端上,所述平行气缸的两个输出端分别安装有夹持板,两个所述夹持板的相对面上分别安装有弧形夹爪,所述弧形夹爪的凹面用于夹持工件,所述平行气缸用于驱动所述夹持板带动弧形夹爪将工件进行夹持或松开;

39、所述弧形夹爪的凹面上转动安装有若干个滚珠,所述滚珠与工件的圆柱面紧密贴合。

40、本发明能产生的有益效果包括:

41、本发明所提供的长轴工件同轴孔加工系统及加工方法,通过设计可调节定位机座对工件进行辅助装夹,不仅消除了工件在加工过程中因工件晃动而产生的加工误差,还通过测量工件的实际同轴度偏离值来计算出工件的加工误差补偿参数,并形成同轴偏离度补偿控制指令控制可调节定位机座调节工件与机床的加工头之间的实际安装位置,直至工件的中心线与机床的加工头的水平直线进给路径处于同一轴线上,从而消除了工件的安装误差,进一步降低工件上所加工孔的同轴度误差,提高加工精度。

- 还没有人留言评论。精彩留言会获得点赞!