一种球墨铸铁凸轮轴加工工艺的制作方法

本发明涉及凸轮轴加工,尤其是涉及一种球墨铸铁凸轮轴加工工艺。

背景技术:

1、凸轮轴是发动机配气机构的一部分,专门负责驱动气门按时开启和关闭,作用是保证发动机在工作中定时为汽缸吸入新鲜的可燃混合气,并及时将燃烧后的废气排出汽缸。凸轮轴的主体是一根与气缸组长度近似相同的圆柱形棒体,上面套有若干个凸轮,用于驱动气门。球墨铸铁具有高强度和刚度的特点,能够承受较高的压力和抵抗外部负荷,并且具有优良的耐腐蚀性能,不易生锈和腐蚀,因此凸轮轴常采用球墨铸铁进行制造。

2、球墨铸铁凸轮轴一般是采用铸造的方式进行生产,铸造的凸轮轴坯件的尺寸不均匀,并且表面容易存在缺陷,并且表面比较粗糙,因此需要对铸造的凸轮轴坯件进行机加工,以获得质量好、尺寸精度高、表面光滑的凸轮轴。但是现有的球墨铸铁凸轮轴的机加工,在对凸轮轴两端孔和槽进行加工时,需要在多台机器上进行,增加了凸轮轴的加工工序;不仅因凸轮轴的周转造成加工周期延长,降低了加工效率;而且不同设备上装卡的精度不同,凸轮轴多次装卡会增大装卡的误差,增大凸轮轴上孔、槽位置度和角度加工误差,影响凸轮轴的加工精度、同轴度。另外,在凸轮轴的精加工过程中,凸轮轴的轴颈外圆和其他外圆也分别在不同的设备上进行,不仅降低了生产效率,而且影响凸轮轴的同轴度,降低了凸轮轴的合格率。

技术实现思路

1、本发明的目的是提供一种球墨铸铁凸轮轴加工工艺,简化球墨铸铁凸轮轴的加工工序,提高凸轮轴的生产效率和加工精度,提高产品合格率。

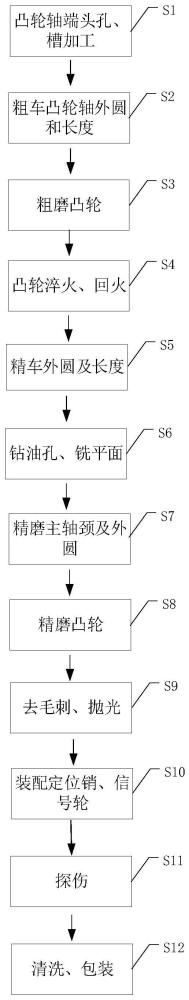

2、为实现上述目的,本发明提供了一种球墨铸铁凸轮轴加工工艺,包括以下步骤:

3、s1、将定位工装安装在加工中心的四轴翻转盘上,将凸轮轴铸坯安装在定位工装上,铣端面、铣定位槽、并对凸轮轴钻中心孔、钻扩孔、攻丝、钻vvt孔;凸轮轴的一端加工完成后,旋转定位工装,对凸轮轴的另一端进行铣端面、钻中心孔、铣定位槽、钻扩孔、攻丝;

4、s2、采用数控车床粗车凸轮轴外圆和长度;

5、s3、采用磨床对凸轮轴上的凸轮进行粗磨;

6、s4、对凸轮轴进行感应淬火和回火;

7、s5、采用数控车床精车凸轮轴的外圆和长度;

8、s6、采用加工中心在凸轮轴上钻油孔,并在凸轮轴上铣出平面;

9、s7、采用无心磨床对凸轮轴的轴颈及外圆进行精磨;

10、s8、在凸轮磨床上对凸轮轴的凸轮进行精磨;

11、s9、通过去毛刺装置去除凸轮上的毛刺,对凸轮外圆进行抛光;

12、s10、在凸轮轴上装配定位销和信号轮;

13、s11、对凸轮轴进行探伤检测;

14、s12、对凸轮轴进行清洗,包装。

15、优选的,所述s1中,定位工装包括底板,底板设置在四轴翻转盘上,底板上平行的设置有若干个定位凸轮轴的定位机构;定位机构包括支撑座和轴向定位结构,支撑座和轴向定位结构均设置在底板上,支撑座和轴向定位结构分别位于凸轮轴的两端,支撑座上设置有支撑凸轮轴的v型槽,底板的中部设置有安装板,安装板上设置有轴向顶紧结构和防错块,防错块顶端设置有防错槽,防错槽与凸轮轴上的凸轮相适配,防错块与轴向定位结构之间设置有角向定位结构;定位机构之间设置有压紧凸轮轴的压紧结构,压紧结构位于支撑座和轴向定位结构的上方;压紧结构包括转角油缸,转角油缸的活塞杆上设置有压板。

16、优选的,所述轴向定位结构包括定位座,定位座设置在底板上,定位座的顶端设置有放置凸轮轴的定位槽,定位座的一侧设置有卡设凸轮轴上定位板的定位片,定位片上设置有使凸轮轴穿过的开槽。

17、优选的,所述轴向顶紧结构包括第一安装座,第一安装座设置在安装板上,第一安装座的顶部设置有使凸轮轴穿过的避让槽,第一安装座顶部一侧设置有顶紧板,顶紧板上设置有使凸轮轴穿过的槽,顶紧板上设置有导柱,第一安装座上设置有使导柱穿过的导孔,导柱与导孔滑动连接,第一安装座与顶紧板之间设置有第一弹簧,顶紧板在第一弹簧作用下顶紧在凸轮端面上。

18、优选的,所述角向定位结构包括第二安装座,第二安装座设置在底板上,第二安装座的一侧对称的设置有两个夹板,夹板夹持在凸轮轴的六角块上,夹板的下方设置有滑板,第二安装座的一侧设置有滑槽,滑板位于滑槽内并与滑槽滑动连接;第二安装座的上部设置有贯穿第二安装座的滑孔,滑板上设置的滑杆位于滑孔内并与滑孔滑动连接,第二安装座上设置有与滑孔连通的安装槽,安装槽内设置有第二弹簧,第二弹簧的一端与滑杆连接;第二安装座上设置有带动夹板移动的移动结构。

19、优选的,所述移动结构包括带动两个夹板相互靠近或远离的旋转块,旋转块位于两个夹板之间,旋转块设置在转轴的一端,滑孔的中部设置有使转轴穿过的轴孔,转轴与轴孔转动连接,滑杆位于转轴的两侧,转轴的另一端设置有带动转轴转动的摇把。

20、优选的,所述轴向顶紧结构包括顶紧座,顶紧座设置在安装板上,顶紧座的一侧设置有第一夹板,第一夹板的中部与顶紧座转动连接,顶紧座的下部设置有顶紧油缸,顶紧油缸的活塞杆与第一夹板的底端铰接,顶紧座的顶部设置有第二夹板,第一夹板、第二夹板夹持在凸轮上;轴向顶紧结构与支撑座之间设置有支撑凸轮轴的支撑块。

21、优选的,所述s7中,无心磨床包括机座,机座的顶部一端设置有滑动架,机座上设置有带动滑动架在机座上滑动的动力元件,活动架上转动设置有砂轮,活动架上设置有带动砂轮转动的第一电机,机座的顶部另一端设置有固定架,固定架上转动设置有导轮,固定架上设置有带动导轮转动的第二电机,固定架与滑动架之间设置有支撑凸轮轴的托板,托板设置在机座上,托板的顶端为从滑动架向固定架方向逐渐向下倾斜的斜面;导轮及砂轮上均设置有避让凸轮的避让环。

22、优选的,所述s9中,去毛刺装置包括底座,底座上设置有活动座和固定座,活动座及固定座上均设置有顶紧凸轮轴的顶尖,底座上设置有带动活动座在底座上滑动的滑动元件,活动座上设置有带动顶尖转动的转动电机;底座的一侧沿着底座的长度方向设置有第一导轨,第一导轨上滑动设置有第一滑座和第二滑座,第一滑座上滑动设置有第一滑架,第一滑架的滑动方向与凸轮轴轴向垂直,第一滑架上转动设置有钢丝刷;第二滑座上滑动设置有第二滑架,第二滑架的滑动方向与凸轮轴轴向垂直,第二滑架上设置有抛光结构。

23、优选的,所述抛光结构包括抛光块,抛光块呈v型的设置在安装轴的上下两侧,安装轴固定设置在第二滑架上,抛光块与安装轴之间通过销轴铰接,安装轴上设置有使抛光块与凸轮轴表面接触的扭簧或液压缸。

24、本发明所述的一种球墨铸铁凸轮轴加工工艺的优点和积极效果是:

25、1、本发明对凸轮轴两端的孔、槽进行同时加工,有效的保证了凸轮轴两端孔、槽的位置度和角度。

26、2、采用定位工装对凸轮轴进行定位,提高了凸轮轴定位的稳定性,有利于提高凸轮轴两端孔、槽的加工精度。

27、3、在无心磨床上精磨凸轮轴的轴颈和外圆,一次装夹就可以完成凸轮轴的精磨,提高了精磨的效率,保证了各外圆的同轴度,提高了凸轮轴加工的合格率。并且,无心磨床以凸轮轴的外圆为基准进行精磨,加工精度更高。

28、4、在对凸轮轴进行去毛刺处理时进行抛光处理,减少了凸轮轴的加工工序,有利于提高凸轮轴的加工效率。

29、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!