功率电子用高强度无铅焊料及其制备方法与流程

本发明涉及高强度型中温环保软钎料,具体涉及一种功率电子用高强度无铅焊料及其制备方法。

背景技术:

1、电子信息设备上应用的新型电子元器件、集成电路、显示器件等都朝着高频高速、多功能、高性能、小体积、超薄化、高密度等方向发展,对器件及其连接提出了更严苛的要求。与之带来的结果是单位焊点承担的力学、电学和热学负载载荷呈指数增加,一般在电子产品服役过程中,由焊料形成的焊点是整个电子系统中的最为薄弱环节,特别是对于功率电子器件而言,工作中发热量大,焊点所处环境更为恶劣,这对微电子互连材料的耐温性能、组织稳定性和焊点的可靠性提出了更高的要求。

2、据统计,电子制造产业链中,发生的不良率的70%是源自于与焊锡材料相关的工序,产品在制造和服役期中也有高达60%的质量事故源于焊锡材料的缺陷。当前已经实用化的无铅焊料有sn-ag、sn-cu、sn-bi、sn-sb、sn-zn及sn-ag-cu等,其中sn-bi合金熔点低易偏析和脆化;sn-sb系合金熔点又偏高;sn-zn系合金熔点适中,但氧化和腐蚀问题难以解决,因而sn-ag-cu系合金应用较多,尤以sn-3.0ag-0.5cu最为典型。然而sn-ag-cu焊料在使用中,由于其金属间化合物(imc)层厚度较厚且不稳定、电干扰性大、力学可靠性能不足,使其对外界环境的抵御能力不足,特别是在长时间较高温度或高低温变化后易导致引脚、焊点等关键互连部位的退化。

3、目前公开使用的无铅焊料中虽含有bi和sb元素,但其均未提及如何控制bi产生偏析和长大导致“脆”的解决方案,并且上述公开的合金缺乏在应用中对焊接界面的可靠性考虑,在使用过程中仍会存在焊接界面不稳定、易产生“柯肯达尔”空洞的现象,其发明的宗旨是通过对焊料有益成分的添加,使焊料本身的耐冲击和可靠性提升。

4、事实上,除了材料有益成分的添加和选择,规避“跑马圈地”式的扩大合金添加范围,精确的成分设计(合理成分比例搭配)和工艺实施,有效避免偏析和组织粗大化异常关键。特别是在严酷条件下的失效往往在焊接结合部的界面处,因此更为重要的应该是通过焊料成分设计,实现对焊料与被焊材料的界面改善。

5、为此,提出本发明。

技术实现思路

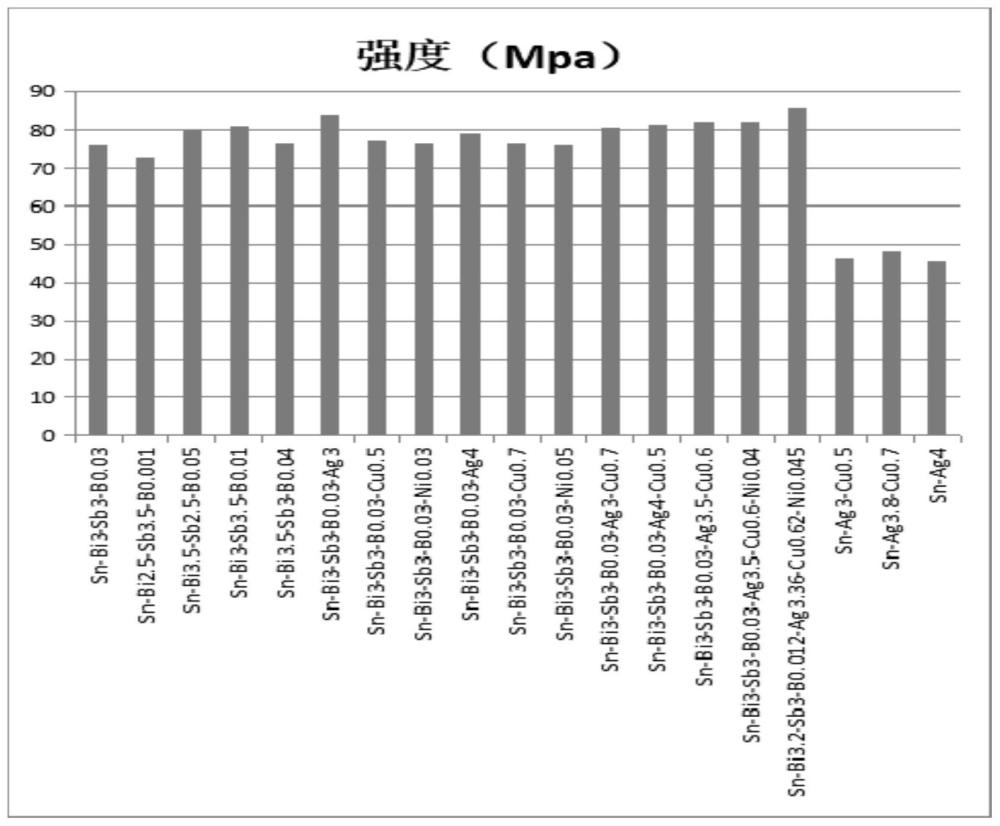

1、本发明的主要目的是提出一种功率电子用高强度无铅焊料及其制备方法,本发明中的无铅焊料属于高强度型无铅软钎料,焊料组织无bi的析出偏析现象,且含有界面稳定化元素b,具有优异的基体组织和界面组织稳定性能,从而具有较高的力学强度和优异的耐热循环等可靠性能。而且相比于传统sn-ag-cu焊料,合金材料成本低廉、易于获得。

2、为了实现以上目的,本发明提供了以下技术方案。

3、本发明的第一方面提供了一种功率电子用高强度无铅焊料,其包含以下重量百分比的各元素:

4、bi 2.5~3.5%,sb 2.5~3.5%、b 0.001~0.05%,其余为sn及不可避免的杂质。

5、本发明sn-bi-sb-b系功率电子用高强度无铅焊料,熔点适中,易于施焊,可以实现在原有sn-ag-cu无铅焊料的工艺不变的条件下获得饱满的互连焊点,且该焊料强度高、组织稳定,具有优异的抗温度循环能力和耐外力冲击能力。因此应用该软钎料进行焊接能够得到可靠性高的功率电子电路。

6、进一步地,所述无铅焊料还包含ag、cu、ni元素中的一种或多种。

7、在焊料中添加ag、cu、ni等元素能够起到降低熔化温度的作用,具有常规sn-ag-cu焊料同样的效果,即,适度的添加还可以降低焊盘金属的溶解、改善钎焊润湿性,形成金属间化合物(imc)进一步提升焊料强度和耐裂纹扩展能力。

8、进一步地,当所述无铅焊料中含有ag、cu、ni元素时,其各自的含量以重量百分比计分别为:

9、ag 3.0~4.0%,cu 0.5~0.7%,ni 0.03~0.05%。

10、本发明的第二方面提供了一种功率电子用高强度无铅焊料的制备方法,其包括以下步骤:

11、采用熔体高过热法制备bi-sb中间合金;

12、采用机械合金化法制备sn-b中间合金;

13、将纯sn、所述bi-sb中间合金和所述sn-b中间合金按照一定的合金配比混合并在所述bi-sb中间合金的熔体转变温度之下熔炼,之后浇注得到所述无铅焊料。

14、进一步地,熔炼时,ag元素以sn-ag中间合金的方式引入。

15、优选地,熔炼时,cu元素以sn-cu中间合金的方式引入。

16、优选地,熔炼时,ni元素以sn-ni中间合金的方式引入。

17、进一步地,所述bi-sb中间合金的制备包括将bi锭、sb锭混合加热至所述bi-sb中间合金的熔体结构转变温度,保温后降温浇铸,冷却凝固制得所述bi-sb中间合金。

18、优选地,所述bi-sb中间合金的熔体结构转变温度为1150±100℃。

19、优选地,保温时间为20~30min。

20、进一步地,所述sn-b中间合金的制备包括将sn粉和b粉通过机械合金化的方式混粉球磨,并压制成块,制得所述sn-b中间合金。

21、优选地,所述球磨的球料比为1:5~1:20;球磨时间≥30min,优选为30min~2h。

22、优选地,所述sn-b中间合金中b元素的重量百分比为3~5wt%。

23、进一步地,所述纯sn、所述bi-sb中间合金和所述sn-b中间合金的混合熔炼温度为300~500℃,且保温搅拌10~20min;熔炼过程中表面覆盖防氧化剂。

24、优选地,熔炼时按照纯sn、bi-sb中间合金、sn-b中间合金的顺序依次加入。

25、进一步地,所述制备方法还包括将所述无铅焊料转化为粉、膏、球、片、丝、条、带中的任意一种形态焊料。

26、本发明的第三方面提供了一种采用本发明第一方面提供的功率电子用高强度无铅焊料或者本发明第二方面提供的制备方法制备得到功率电子用高强度无铅焊料形成的焊点或焊缝。

27、本发明利用材料计算,通过元素的原子半径、不同元素间结合键能、表面张力等三个因素综合考虑进行合金成分创新设计,避免合金的成分偏析和元素偏聚,并通过特定工艺将难混溶元素均匀分散添加至合金熔体。具体地,sn-bi-sb-b焊料合金设计,利用bi-sb交互作用提升焊料的耐温性能和耐高低温循环特性;利用小原子b界面富集元素降低应力开裂,韧化焊接界面。

28、众所周知,bi能够显著提升sn的强度并降低其熔点促进润湿,然而bi容易偏析和长大而使焊料脆化和出现低熔点相。bi与sb无限固溶,利用bi-sb合金“熔体结构转变”使sb原子替换bi晶胞点阵原子后的不可逆性,能够抑制材料组织中bi的偏析和长大。为使bi-sb合金熔体发生熔体结构转变,优先将bi和sb加热共熔至熔体结构转变温度以上,制备得到bi-sb中间合金,而后在较低的液态温度下将bi-sb中间合金加入锡液中确保bi-sb短程有序,从而避免bi-bi结合。另一方面,通过计算和实验验证表明,b(硼)作为该合金体系中的小原子添加剂元素,具有向cu基板侧界面富集作用,适量b的加入可改善焊料与被焊基板间的元素分布和界面层的组织状态,降低界面反应后的残余应力,弥补因cu-sn间扩散速度不同导致的“柯肯达尔”空洞现象,并抑制焊料与被焊基板间界面的过渡融合和sn-cu间imc的长大,从而提升钎焊界面的可靠性。

29、与现有技术相比,本发明达到了以下技术效果:

30、本发明提供的sn-bi-sb-b系功率电子用高强度无铅焊料,组织无偏析、无明显富bi相,熔化温度约在215~232℃之间。合金中bi以bi-sb中间合金的方式加入,能够在后续低温熔化过程中保留bi-sb短程有序的状态;b以sn-b中间合金的方式加入,能够使其在后续熔化过程中容易且有效的均匀分散到合金熔体,从而获得所设计成分的高强度无铅焊料,这也是本发明在焊料合金制备方法上的创新。

31、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!