一种3500mm宽厚板轧机机架装配方法与流程

本发明涉及轧钢设备,具体涉及一种3500mm宽厚板轧机机架装配方法。

背景技术:

1、宽厚板轧机是一种大型机械设备,主要用于轧制中厚板度钢板。宽厚板轧机的工作原理是将厚度较大的板材通过上下工作辊的压力进行轧制,使其厚度变薄,同时也能起到改善板材表面质量的效果。在宽厚板轧制过程中需要较高的轧制力和较大的轧制摩擦力,并通过上下工作辊、上下支承辊、压下螺丝反作用到轧机机架上。宽厚板轧机设备制造质量会严重影响后续轧制的带钢质量。宽厚板轧机设备需要在制造完成后进行试装配调试,检测各件的精度尺寸以及各件间是否有干涉,同时也需在轧机设备上完成整体配管工作,便于在用户现场直接安装。

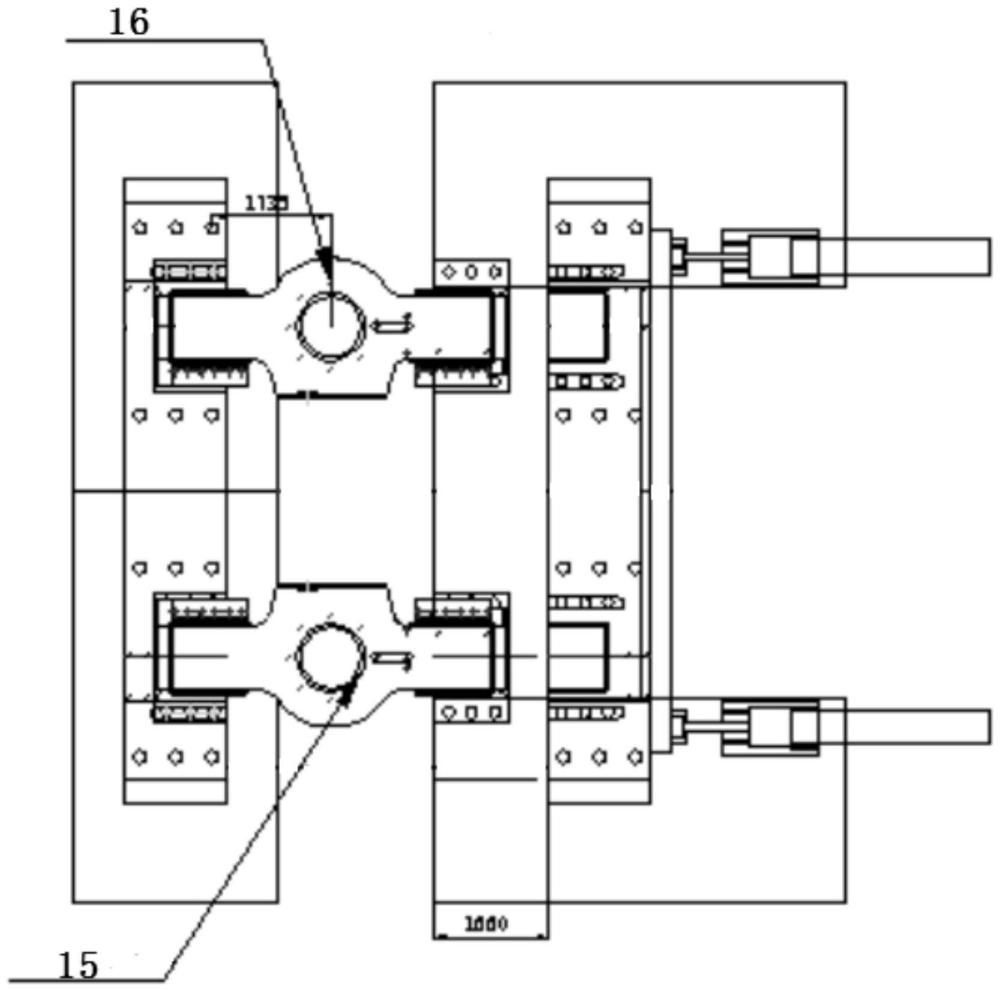

2、宽厚板轧机机架装配是整套轧机设备的关键,也是整套轧机设备的安装基础。目前3500mm宽厚板轧机机架装配部件主要是由粗轧传动侧机架、粗轧操作侧机架、上横梁、下横梁、入口侧底板、出口侧底板等件组成,如图1所示。

3、目前关于轧机机架设备常规装配技术如下:

4、1.根据轧机地脚板标高、机架高度、以及机架装配后的总高度选择装配场地;

5、2.将轧机地脚板根据标高需求,在装配场地上布置调整好位置;

6、3.将机架依次吊装到地脚板上;

7、4.将下横梁吊装到机架内;

8、5.利用千斤顶将机架上部撑开,并将上横梁吊装到机架内。

9、3500mm宽厚板轧机单片底板重为58600kg,长为8440mm,宽为1500mm,厚为710mm,单片机架重为335872kg,高为14065mm,宽为5180mm,最厚为2060mm。底板布置调整后上平面到装配地面高度约3500mm,机架从底板上方进行吊装,起吊高度约20米(包括底板高度、机架高度、起吊钢丝绳长度等)。3500mm宽厚板轧机机架装配若按照常规装配方法进行装配时,需要装配场地配备起重能力达350吨以上的起吊行车,同时要求行车起吊高度达20米以上,该装配过程不仅费时费力费用高,并且对装配场地要求高,对于一些空间有限的场地而言,进行装配3500mm宽厚板轧机机架很难实现。

技术实现思路

1、为解决3500mm宽厚板轧机大型机架在有限空间范围内装配困难的技术难题,本发明提供一种3500mm宽厚板轧机机架装配方法,对机架关键装配技术难点创新突破,通过利用液压缸侧向推动底板平移至机架下方位置,来完成轧机机架装配。

2、本发明提供的技术方案如下:

3、一种3500mm宽厚板轧机机架装配方法,包括以下步骤:

4、s1、准备搭建装配平台所需的方箱、钢板、装配平板、调整垫铁、等高垫铁以及液压缸;

5、s2、对装配场地进行水平标高检测,并根据检测结果对装配场地的基础表面进行打磨平整,使得水平标高总误差≤3mm;

6、s3、在打磨好的所述装配场地铺设钢板,将多块所述装配平板放置在铺设好的所述钢板上,在左侧的所述装配平板上均布多个所述方箱,将方箱压牢固定;在右侧的所述装配平板上相同位置均布相同数量的所述方箱,将右侧所有所述方箱焊接为一体,并在所述方箱侧面设置多个所述液压缸;

7、s4、在右侧所述装配平板上对应机架底面支撑位置布置等高垫铁,所述等高垫铁上表面到右侧方箱上表面设置为第一距离,将入口侧底板和出口侧底板分别吊放在右侧和左侧的方箱上就位;

8、s5、对所述入口侧底板与所述出口侧底板间距尺寸、对角线尺寸,以及水平度和平行度检测调试;

9、s6、分别将第1片机架与第2片机架吊放在所述出口侧底板和右侧的所述等高垫铁上;

10、s7、利用所述液压缸将所述入口侧底板平移推入到所述第1片机架与所述第2片机架下方,平移到位后,调整所述入口侧底板的高度直至与机架底面接触;

11、s8、用螺栓将下横梁与所述第1片机架与所述第2片机架连接成一体,并将键装配到机架和下横梁内;

12、s9、用千斤顶将所述第1片机架与所述第2片机架上部撑开,将上横梁吊装到机架内,并将键装配到机架和所述上横梁内。

13、进一步地,步骤s3中,所述钢板的厚度为30mm;

14、所述将多块所述装配平板放置在铺设好的所述钢板上,包括以下步骤:

15、将5块3m×6m×0.5mm装配平板上表面放置于在机床上加工见光;

16、将其中2块所述装配平板沿第一方向首尾相接放置于铺设好的所述钢板左侧,将另外3块所述装配平板呈c字型铺设于所述钢板的右侧,保证左侧和右侧的装配平板两端对齐;

17、用垫片在所有所述装配平板与所述钢板之间垫实垫平。

18、进一步地,在步骤s3中,所述在左侧的所述装配平板上均布多个所述方箱,将方箱压牢固定;在右侧的所述装配平板上相同位置均布相同数量的所述方箱,将右侧所有所述方箱焊接为一体,并在所述方箱侧面设置多个所述液压缸,包括以下步骤:

19、将8件1.5m×1.5m×2m的方箱上下平面通过机床加工见光;

20、在左侧2块所述装配平板上均布4件所述方箱,并在所述方箱下侧放置第一调整垫铁,调整好位置后,用压板将左侧所有所述方箱压牢固定;

21、在右侧3块装配平板上均布另外4件方箱,右侧方箱的位置与左侧保持一致,并在右侧的所述方箱上侧放置第二调整垫铁,利用工装底板焊于右侧所述方箱远离左侧方箱的一侧平面上,另一侧用加强板把4个方箱下部焊接在一起;

22、在所述工装底板上间隔设置2件液压缸为右侧方箱平移提供推动力,将所述液压缸固定好后,利用工装钢板将所述液压缸与所述工装底板连接成一体。

23、进一步地,步骤s4中,所述第一距离为2195mm。

24、进一步地,步骤s6中,所述分别将第1片机架、与第2片机架吊放在所述出口侧底板和右侧的所述等高垫铁上之前,还包括:

25、调整所述入口侧底板比所述出口侧底板的上表面低1~2mm。

26、进一步地,步骤s6中,所述分别将第1片机架、与第2片机架吊放在所述出口侧底板和右侧的所述等高垫铁上,包括以下步骤:

27、将第1片机架吊放在所述入口侧底板和所述等高垫铁上;

28、根据下横梁安装位置,先将所述下横梁吊放到所述第1片机架一侧;

29、将所述第2片机架吊放在所述入口侧底板和所述等高垫铁上,吊放过程中,利用行车小钩将所述下横梁吊起,用螺栓固定到所述第2件机架上。

30、进一步地,步骤s9中,用千斤顶将所述第1片机架与所述第2片机架上部撑开,将上横梁吊装到机架内,并将键装配到机架和所述上横梁内之后,还包括:

31、在所述第1片机架与所述第2片机架的窗口上方及两侧面上方悬挂钢丝绳,在所述第1片机架与所述第2片机架的下面放置油罐及重锤;

32、在所述第1片机架与所述第2片机架的两牌坊之间,利用钢丝绳支架或在所述第1片机架与所述第2片机架外侧固定撑杆并拉钢丝绳;

33、对所述第1片机架与所述第2片机架进行数据检测调试。

34、与现有技术相比,本发明的有益效果是:

35、本发明提供了一种3500mm宽厚板轧机机架装配的方法,通过利用液压缸侧向推动入口侧底板平移,解决3500mm宽厚板轧机中大型机架在有限空间范围内进行整体装配的技术问题。由于装配车间行车起吊高度只有18米,无法满足机架常规吊装方法所需行车起吊高度达20米以上的要求。根据产品结构特点进行创新突破,探究新的方法进行机架装配。在装配场地上搭建装配平台,将两片底板吊放到装配平台上进行调整检测好,其中一片底板固定不动,另一片底板可以利用液压缸侧向推动平移。利用液压缸将可平移底板向外拉出机架吊装所需距离。将传动侧机架和操作侧机架吊装到固定不动的底板上,然后利用液压缸侧向推动可以平移底板平移至机架下方位置,来完成轧机机架装配。

- 还没有人留言评论。精彩留言会获得点赞!