一种通过电磁扰动高频高质制备均一焊球的装置及方法

本发明涉及微电子封装焊球的制备,尤其涉及一种通过电磁扰动高频高质制备均一焊球的装置及方法。

背景技术:

1、近几年随着激光植球技术的迅速发展,焊球的需求随之激增,其应用市场得到进一步拓展,锡球在摄像头模组、vcm音圈马达、ccm、fpc、连接器、天线、传感器等领域具有非常广阔的发展前景,但依照目前的焊球制备技术难以满足众多领域对焊球多尺寸的需求,针对这一问题,本发明提出了一种全新的焊球制备装置及方法,这也是本发明的意义所在。

2、目前,国内外焊球制备行业能制备出适用于先进封装技术的均一焊球,但焊球直径并没有明显突破,仍保持在0.2mm-0.8mm之间,1.0mm以上的较大焊球以及0.2mm以下的精小焊球至今制备装置及方法较少,然而这些尺寸的焊球需求并不低。在制备1.0mm以上的较大焊球时,选取的喷嘴会比较大,焊料会在自身重力的作用下从喷嘴快速流出,施加的扰动频率与流速难以匹配;在制备0.2mm以下的精小焊球时,用到的喷嘴尺寸较小,导致喷嘴内流道阻力变大,容易发生射流不稳定现象,因此现有技术很难制备成功。

技术实现思路

1、本发明的目的是提供一种通过电磁扰动高频高质制备均一焊球的装置及方法,用于制备各尺寸的焊球,以满足众多行业对焊球多尺寸的需求。

2、为解决上述技术问题,本发明采用如下技术方案:

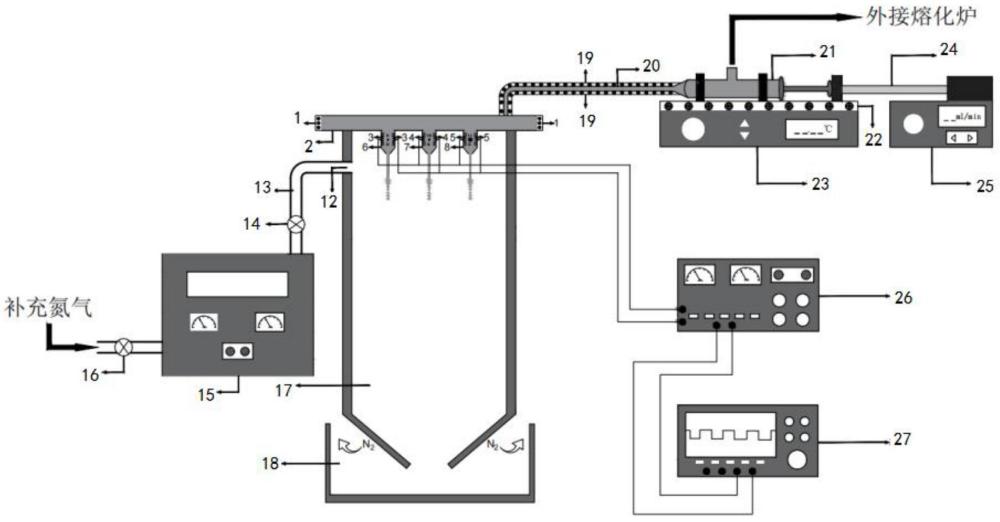

3、本发明提供了一种通过电磁扰动高频高质制备均一焊球的装置,包括储液腔、设置在所述储液腔下方的球化腔、设置在所述球化腔顶部并连通储液腔的多个喷嘴、分别设置在所述喷嘴内的两块电极、与电极垂直的两块磁铁;

4、所述储液腔内的焊球原料通过加热机构保持液态;

5、所述球化腔内保持低氧状态且充入有低温气体;

6、两块电极之间通过电气元件提供脉冲电流。

7、所述球化腔的高度在8m-12m之间,高度在此区间时,球化效果相对较好。

8、进一步的,在所述储液腔的外部设置有加热套一;

9、所述储液腔还通过导液管连通注射器,其中在所述导液管的外部设置有加热套二。

10、再进一步的,所述注射器包括耐高温外壳、密封设置在耐高温外壳内的耐高温活塞;

11、其中所述耐高温外壳的一端开设有通过导液管连通储液腔的出液口,在其侧壁上开设有注入熔融焊球金属的入液口,在其另一端设置有耐高温外壳卷边;

12、其中在所述耐高温活塞上还连接有耐高温芯杆,其中在所述耐高温芯杆的端部设置有耐高温按手。

13、再进一步的,在所述耐高温外壳外部设置有加热套三和温控装置;所述耐高温芯杆通过电推杆和推进装置调节其上耐高温活塞在耐高温外壳内的推进量。

14、再进一步的,在所述储液腔的底部设置有喷嘴一、喷嘴二、喷嘴三;

15、各个喷嘴内部自带扰动腔,其侧面含有两个磁铁和两个电极,其中两个磁铁相对,两个电极相对。在焊球制备过程中,喷嘴内部含有的液态金属充当导线,连接两个电极,两个电极外接电信号源后,电极之间会产生脉冲电流,同时,两个相对的磁铁之间会产生磁场,此时脉冲电流通过切割磁感线产生电磁力,从而对液态金属焊料施加扰动,使其断裂成均一微滴;

16、所述喷嘴的孔径范围在0.05mm-1.5mm,用于制备直径范围在0.08-2.5mm之间的焊球;

17、在所述喷嘴一内设置两个相对的电极一、两个相对的磁铁一;在所述喷嘴二内设置两个相对的电极二、两个相对的磁铁二;在喷嘴三内设置两个相对的电极三、两个相对的磁铁三。

18、再进一步的,其中所述电极一、电极二、电极三分别通过电气元件提供脉冲电流;其中所述电气元件包括功率放大器和信号发生器;

19、所述信号发生器用于输出不同频率、幅度和波形的电信号,应输出频率范围在100hz-10000hz之间的方波电信号源,频率在此区间内进行电磁扰动时,制球效果好;所述功率放大器可调节电流大小,电流应控制在10a-40a之间,电流在此区间时,本实施例的制球效果好。

20、再进一步的,在所述球化腔的上部外壁开设有一气孔,该气孔通过导气管连通有储氮装置;所述的储氮装置内存有压力不低于1000kpa的氮气,且储量不少于20m3,能够提供纯度为99.99%氮气,因此可以为球化腔提供适合球化的低氧环境,当储氮装置内气体压强低于500kpa时,通过外接开关阀充入高压氮气。

21、再进一步的,在所述球化腔的底部设置有排料口,并在排料口的正下方设置有收集器皿。

22、本实施例中还提供了一种通过电磁扰动高频高质制备均一焊球的方法,包括如下步骤:

23、步骤1:降低球化腔中的氧含量

24、用导气管将储氮气装置与球化腔侧面的气孔连接起来,利用导气管上的精密气压阀可将氮气通入球化腔中,氮气由上而下从球化腔下端流出进入空气中,通过不断通入氮气,氮气会逐渐充满整个球化腔,待氮气流出量达到稳定后,可实现球化腔内的气体介质中的氧含量降低到适合球化的空间环境;

25、步骤2:设置焊料保温温度

26、通过温控装置控制加热套加热,使注射器内的金属焊料始终保持液态,多次调节,使温度波动幅值小于1℃,满足本装置的要求;通过温控装置控制加热套和加热套加热,确保在储液腔和导液管中的金属焊料为液态,以便后续能够在喷嘴一、喷嘴二和喷嘴三内加入电磁扰动,进行金属微滴的球化处理;

27、步骤3:设置射流速度

28、打开推进装置,把装置上的电推杆调整到合适位置后,设定推进装置所表示的射流速度,随后控制推进装置将电推杆匀速推动注射器,将其内部装有的金属焊料熔化后的液态金属推入储液腔,随后液态金属会在重力的作用下流入新型喷嘴中待产生扰动;

29、步骤4:调节扰动频率

30、待金属焊料熔化温度稳定、射速设置完成后,打开功率放大器和信号发生器,调节信号发生器的信号频率,经功率放大器进行信号放大后,连接电极一、电极二和电极三,在电信号的作用下产生脉冲电流,脉冲电流以焊料为载体,在喷嘴内部形成脉冲电磁力,从而对液态金属施加扰动,随后在每个喷嘴流出的射流液柱端头断裂形成均一液态金属微滴;

31、均一液态金属微滴经球化腔内冷凝成球,最终落入收集器皿中收集起来,后经过清洗和烘干,制成所需的焊球。

32、与现有技术相比,本发明的有益技术效果:

33、本技术的技术方案既可用于微电子封装0.2mm-0.8mm锡球制备,也可实现1.0mm以上焊球、大尺寸金属微滴以及0.2mm以下焊球、精小金属微滴的制备;

34、本技术应用微量注射泵和注射器来推动焊料,可自主设定射流的流量,在焊球制备过程中便于控制;因液体是金属焊料,采用电磁扰动法,以金属焊料为载体,通过信号发生器输出电信号,经功率放大器进行放大,输入到电极,产生脉冲电流,磁铁产生磁场,通过脉冲电流切割磁场磁感线,从而产生电磁力,形成扰动。当施加的扰动传递到射流液柱表面时,合理调节扰动频率和射流流量,可控制射流液柱端头断裂形成微滴,随后经冷凝球化,可实现高质高效制球。

35、本发明应用在高温的条件下,以电磁力作为扰动,采用微泵注射推进熔融后的焊料,其中制备装置通过微泵注射控制射流,采用电磁扰动法使射流液柱断裂成均一焊球,实现焊球的高效制备,对增强焊球制备的时效性和可靠性,提高了焊球产品的质量。

- 还没有人留言评论。精彩留言会获得点赞!