一种齿轮气缸配合的动力电池螺丝拆卸装置及方法

本发明属于智能拆卸,更具体地,涉及一种齿轮气缸配合的动力电池螺丝拆卸装置及方法。

背景技术:

1、螺丝用于固定电池在车辆的电池仓中。这些螺丝通常位于电池的底部或侧面,通过螺栓或其他类型的螺纹连接,以确保电池在车辆运动过程中保持牢固的位置。不同的螺丝类型可能需要不同的操作方法和工具。机械手系统可能需要在不同类型的螺丝之间切换,这可能涉及到机械手的重新配置或更换工具,增加了复杂性,同时伺服电机的减速装置造成大量能量消耗。

2、为了减少高速对结构的影响,拆卸装置都依靠减速器减速。减速计通常包含更多复杂的零部件,相较于简单的齿轮系统,这可能导致制造和维护成本的增加。减速计中的额外齿轮、轴承等零部件可能引起更多的摩擦和能量损失,相对于齿轮降速系统来说,效率可能较低。

3、因此,本领域亟需提出一种齿轮气缸配合的动力电池螺丝拆卸装置,以减小高速旋转对机构的危害,同时提高拆卸过程中系统的精度和效率。

技术实现思路

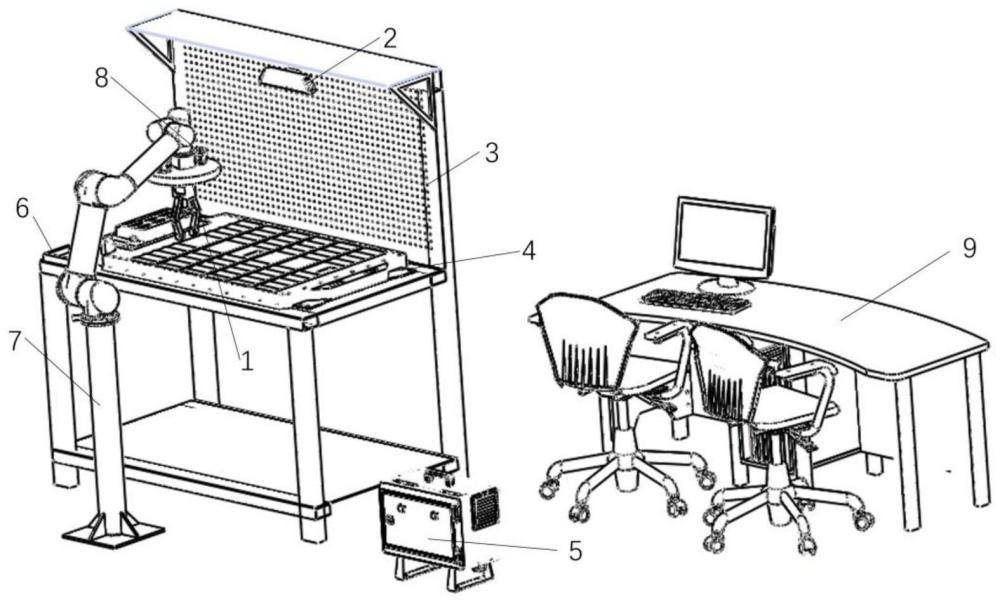

1、针对现有技术的以上缺陷或改进需求,本发明提供了一种齿轮气缸配合的动力电池螺丝拆卸装置及方法,其中结合动力电池自身的结构特征及其其螺丝拆卸工艺特点,相应设计了一种齿轮气缸配合的动力电池螺丝拆卸装置,并对其关键组件如工作平台、拆卸机器人、拆卸机械手模块、视觉识别系统和控制系统的结构及其具体设置方式进行研究和设计,相应的可通过齿轮结构,成功实现了从高转速到低转速、低扭矩到高扭矩的有效转换,不仅有效保护了整体系统的结构,同时也优化了性能表现。同时采用气缸抓取结构,伺服电动机根据力传感信号和位置信号调整齿轮降速机构和气缸拧紧结构的运动,一方面与机械爪连接,用于感知并测量机械爪垫片受力情况,另一方面用于感知加速度计的值,从而使机械爪在拆卸螺丝过程中能够精确、协调地执行动作。

2、为实现上述目的,按照本发明的一个方面,提出了一种齿轮气缸配合的动力电池螺丝拆卸装置,包括:

3、工作平台,用于放置动力电池以及螺丝;

4、拆卸机器人,设于所述工作平台旁侧,用于根据规划的运动位姿运动至指定位置;

5、拆卸机械手模块,设于所述拆卸机器人末端,包括组装板、齿轮降速机构、机械爪以及气缸驱动机构,所述组装板固定设于所述拆卸机器人末端,所述齿轮降速机构设于组装板上,该齿轮降速机构包括齿轮驱动电机以及与所述齿轮驱动电机动力输出轴连接的降速齿轮组,所述降速齿轮组与机械爪固定连接,用于将所述齿轮驱动电机的高转速转化为所述机械爪拆卸螺钉用的低转速,所述气缸驱动机构设于所述降速齿轮组与机械爪之间,用于驱动所述机械爪的张开与闭合;

6、视觉识别系统,用于识别拆卸机器人末端、螺丝、机械爪的位姿;

7、控制系统,用于根据拆卸机器人末端、螺丝以及所述机械爪的位姿对拆卸机器人的运动路径进行规划,使得拆卸机器人驱动机械爪与指定的螺丝对准,同时控制气缸驱动机构根据螺丝型号驱动机械爪的张开和闭合,当所述机械爪抓经螺丝后,控制齿轮驱动电机动作,以完成对螺丝的拆卸。

8、作为进一步优选的,所述降速齿轮组包括啮合连接的主动轮和从动轮,所述主动轮与从动轮的传动比不小于;

9、所述主动轮与齿轮驱动电机动力输出轴连接,并在所述齿轮驱动电机的驱动作用下转动,所述从动轮通过轴承组件与所述组装板连接,并在所述主动轮的驱动下转动。

10、作为进一步优选的,所述气缸驱动机构包括:

11、气缸基座,该气缸基座固定设于所述从动轮上;

12、气缸,该气缸的缸体与所述气缸基座固定连接,所述气缸的活塞杆与所述机械爪连接;

13、所述活塞杆的中心轴线与从动轮的中心轴线重合。

14、作为进一步优选的,所述气缸驱动机构还包括:

15、第一伺服电动机,用于驱动所述气缸阀门的开闭。

16、作为进一步优选的,所述机械爪包括:

17、沿所述活塞杆的中心轴线对称布置的第一抓杆和第二抓杆,所述第一抓杆和第二抓杆均为v字型结构,且所述第一抓杆和第二抓杆均与所述气缸基座转动连接;

18、第一连杆,固定套设在所述活塞杆上;

19、沿所述第一连杆对称布置的第二连杆和第三连杆,所述第二连杆和第三连杆均一端与第一连杆转动连接,所述第二连杆的另一端与第一抓杆活动连接,所述第三连杆的另一端与第二抓杆活动连接;

20、以此方式,通过所述活塞杆的运动带动所述第一抓杆和第二抓杆沿所述活塞杆中心轴线张开或闭合。

21、作为进一步优选的,所述第一抓杆包括设于其夹持端部的第一夹持部,所述第二抓杆包括设于其夹持端部的第二夹持部,所述第一夹持部和第二夹持部的相对面均设有垫片;

22、所述垫片与其对应设置的第一夹持部之间以及与其对应设置的第二夹持部之间均设有夹持力传感器,该夹持力传感器用于测量夹持螺丝的夹持力。

23、作为进一步优选的,所述组装板上还设有加速度计,该加速度计用于测量所述降速齿轮组的加速度,并将该加速度信息传递给所述控制系统。

24、作为进一步优选的,还包括设于所述工作平台上的螺丝放置区。

25、按照本发明的另一个方面,还提供了一种齿轮气缸配合的动力电池螺丝拆卸方法,采用如上所述的任意实施例或多个实施例组合的装置实现,包括以下步骤:

26、步骤一:将动力电池放置于所述工作平台的指定位置;

27、步骤二:视觉识别系统识别拆卸机器人末端、螺丝、机械爪的位姿,并将其识别的位姿信息传递给控制系统;

28、步骤三:控制系统根据拆卸机器人末端、螺丝以及所述机械爪的位姿对拆卸机器人的运动路径进行规划,使得拆卸机器人驱动机械爪与指定的螺丝对准;

29、步骤四:气缸驱动机构根据螺丝型号驱动机械爪闭合,以在指定夹持力下夹持螺丝;

30、步骤五:齿轮驱动电机驱动降速齿轮组转动,降速齿轮组将所述齿轮驱动电机的高转速转化为所述机械爪拆卸螺钉用的低转速,以对螺丝进行拆卸,当所述机械爪的转速加速度大于指定阈值,螺丝拆卸完成。

31、作为进一步优选的,步骤三中,所述使得拆卸机器人驱动机械爪与指定的螺丝对准包括:所述螺丝的中心轴线与活塞杆的中心轴线重合;

32、所述方法还包括:所述拆卸机器人驱动机械爪运动,以将拆卸的螺丝运至螺丝放置区,气缸驱动机构驱动机械爪张开,将螺丝放置在螺丝放置区的指定位置。

33、总体而言,通过本发明所构思的以上技术方案与现有技术相比,主要具备以下的技术优点:

34、1.本发明可通过齿轮结构,成功实现了从高转速到低转速、低扭矩到高扭矩的有效转换,不仅有效保护了整体系统的结构,同时也优化了性能表现。同时采用气缸抓取结构,伺服电动机根据力传感信号和位置信号调整齿轮降速机构和气缸拧紧结构的运动,一方面与机械爪连接,用于感知并测量机械爪垫片受力情况,另一方面用于感知加速度计的值,从而使机械爪在拆卸螺丝过程中能够精确、协调地执行动作。

35、2.本发明机械爪考虑到不同螺丝工具的差异性,系统采用了气缸作为主要控制元件,以此方式,允许机械爪根据具体工具的形状和尺寸进行调整,提高了系统的适用性和灵活性。气缸通过与控制系统的协同工作,使机械爪能够迅速而准确地夹住螺丝。

36、3.本发明齿轮传动通常具有较高的传动效率,这意味着在能量传递过程中损失相对较小,齿轮传动通过不同大小的齿轮组合,可以实现不同的传动比,从而在输出端实现转速和扭矩的转换,从而有效解决了现有技术中高速旋转对机构的危害。

- 还没有人留言评论。精彩留言会获得点赞!