一种微小球体的螺旋轧制设备的制作方法

本发明涉及球体制备,具体是一种微小球体的螺旋轧制设备。

背景技术:

1、在三氯化铝的生产过程中,常常采用铝和氯气的直接反应进行生产,传统的生产过程常常采用铝粉或者铝皮作为原料进行生产,但是为了提高反应效率以及在相同体积状态下,保证和氯气的有效接触面积,进而提高反应效率,由于在相同体积下,球体的表面积是最大的,因此为了提高反应效率,同时增大原料的利用效率,现在常常采用铝球和氯气进行反应,进而达到生产三氯化铝的目的,同时球体的圆整度越大,和氯气的接触面积越大,因此反应效果越好,因此铝球的圆整度就显得至关重要。

2、在申请号为cn201110029182.1的中国专利公开了一种轧球辊可快速装卸的轧钢球机的成球机构,上述发明提供的技术方案由于第一上横梁与一对第一立柱以及第二上横梁与一对第二立柱连接合理、并行距调整装置的拉杆及调整螺杆与连接板连接合理和压紧螺杆与用于设置成球辊的轴座配合合理,从而既能使安装或拆卸成球辊的工作变得十分方便快捷,所花费的时间仅为1h左右,又能持久确保一对成球辊的并行距以及避免轴座携带成球辊出现颤跳现象。

3、申请号为cn201820014243.4的中国专利公开了一种专用于轧制轴承钢球的合金半钢轧辊组件,本实用新型通过在上、下辊身上开设的螺旋状轧槽并通过两辊相反方向转动即可获得轴承钢球成品,工艺简单,且可设置多个轧槽,生产效率高,钢球形状一致性好,轧辊上的一个或多个刀口均设置在辊身的中部位置,辊身两端均留有让位空间,可防止轧制钢球与轧机两侧发生碰撞,造成表面损伤;通过成分的优化配置和后续的热处理工艺,获得的粒状碳化物+回火索氏体+马氏体基体组织,该组织具有优异的耐磨性、强韧性等综合力学性能,可满足轧辊在轧机使用,一对轧辊生产钢球产量与传统材质相比,提高60%以上;同时本实用新型辊身上的刀筋顶部和刀口底部硬度落差极低,可解决耐磨性上、下基本相当的问题,延长了轧辊的使用寿命。但是在实际应用中仍存在以下问题,具体的:

4、1、现有的对球体的制备大多数采用轧制成型制备钢球,由于铝材质的延展性较强,在对微小球体制备的过程如果采用传统的钢球轧制设备往往导致铝球出现变形,特别是对微小球体制备过程,会出现成品呈现不规则的形状,导致出现残次品的问题;

5、2、当生产不同直径的铝球,因此需要更换不同的设备,对于小批量生产的不同直径的铝球,也需要不同的设备进行生产,不便于对模具进行直接更换,不能使用同一台设备生产不同直径的铝球;

6、3、在对不同大小模具更换的过程,不能将根据实际需要对模具的位置进行适应性调整,导致设备只能针对一种模具使用,同时模具的拆卸繁琐,不便于更换。

7、因此,本发明提供一种微小球体的螺旋轧制设备来解决上述问题。

技术实现思路

1、针对上述情况,为克服现有技术之缺陷,本发明提供一种微小球体的螺旋轧制设备,有效的解决了对铝制微小球体进行轧制、能够适用于不同直径的微小球体的生产,以及保证球体的圆整度和便于对模具进行更换的同时实现对模具校正调整的问题。

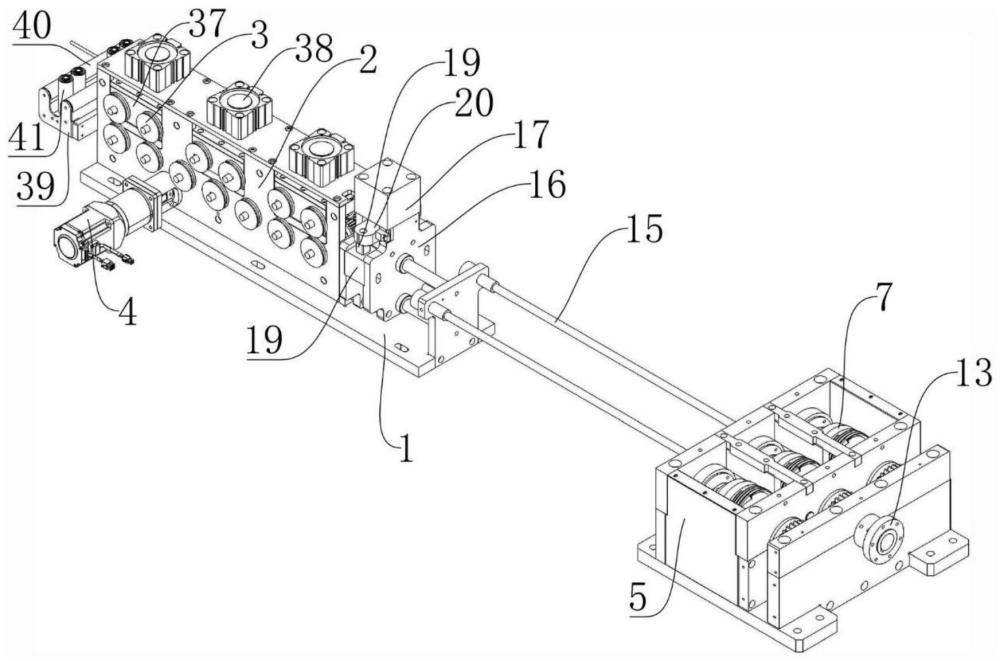

2、本发明包括机台,所述的机台上置有校直机构和轧辊成型机构,所述的校直机构包括置于所述的机台上的校直箱,所述的校直箱前后两侧均转动连接有若干校直轮,分布在所述的校直箱前后两侧的校直轮前后对称分布,同轴的两个所述的校直轮同轴固定连接,上下分布的校直轮相切,所述的校直轮通过传动机构和连接在所述的机台上的伺服电机相连,所述的校直箱末端连接有切断机构;

3、所述的轧辊成型机构包括置于地面的成型架,所述的成型架内部转动连接有三组等间距分布的轧辊驱动结构,所述的轧辊驱动结构包括和所述的成型架连接的两个左右对称分布的转动套,两个所述的转动套之间同轴连接有螺旋轧辊,所述的螺旋轧辊上连接有螺旋压环,相连的两个所述的螺旋轧辊外轮廓相切;

4、所述的转动套靠近所述的螺旋轧辊一端均开设有多边形槽孔,所述的多变形槽孔内部滑动连接有和所述的多边形槽孔相配合的多边形限位杆,所述的多边形限位杆和所述的多变形槽孔内部通过弹簧相连,所述的螺旋轧辊两端轴心处均开设有和所述的多边形限位杆相配合的连接槽孔,所述的多边形限位杆靠近所述的螺旋轧辊一端开设有圆角;

5、所述的轧辊驱动机构均连接有驱动轴,相临两个所述的驱动轴之间通过链轮传动机构相连,中间位置所述的驱动轴和连接在所述的成型架上的驱动法兰相连,所述的驱动法兰和外界驱动电机相连;

6、两个所述的螺旋轧辊之间均连接有上下对称分布的两个限位撑板,所述的校直机构和所述的轧辊成型机构之间连接两个导向管,两个所述的导向管置于两个相临的轧辊驱动机构之间。

7、优选的,所述的切断机构包括连接在所述的校直箱上的切断架,所述的切断架上端连接有油缸,所述的切断架上连接有切断母模,所述的切断母模上端上下滑动连接有切断凸模,所述的切断凸模上端连接有滑动杆,所述的滑动杆和所述的油缸相连。

8、优选的,左右两侧所述的轧辊驱动机构均和所述的成型架前后滑动连接,所述的成型架前后两侧均开设有两个左右对称分布的滑行框,所述的滑行框内均前后滑动连接有滑行板,左右两侧所述的转动套均和所述的滑行板转动连接,所述的成型架内部转动连接有两个左右对称分布的调节双头螺杆,左右两个所述的调节双头螺杆分别和同侧所述的滑行板螺纹连接,两个所述的调节双头螺杆通过链条传动机构相连,其中一个所述的调节双头螺杆和外界调节驱动装置相连;

9、相连临两个所述的驱动轴之间的链轮传动机构包括和所述的驱动轴均同轴固定连接的连接链轮,所述的成型架上滑动连接有调节滑板,所述的调节滑板和所述的成型架通过弹簧相连,所述的调节滑板上转动连接有张紧链轮,所述的连接链轮、张紧链轮通过链条相连;

10、所述的成型架上开设有和所述的限位撑板相配合的滑行轨道,所述的限位撑板置于所述的滑行轨道内部,上下对称分布的两个所述的限位撑板的左右两端均固定连接有连接板,所述的连接板中间位置连接有穿线圆板,所述的穿线圆板上开设有穿线孔;

11、所述的限位撑板的前后两侧均连接有限位弹簧,所述的限位弹簧另一端和所述的滑行轨道相连。

12、优选的,所述的滑行轨道内均连接有限位杆,所述的限位撑板上开设有和所述的限位杆相配合的限位孔;

13、所述的滑行轨道内部均前后滑动连接有滑行块,所述的限位弹簧和所述的滑行块固定连接,所述的限位撑板前后两侧所述的限位弹簧等长;

14、所述的滑行块和同侧所述的滑行板固定连接;

15、所述的穿线圆板上同轴固定连接有连接环,所述的导向管和所述的连接环螺纹连接。

16、优选的,所述的限位撑板包括主板,所述的主板靠近所述的螺旋轧辊一端均固定连接有收纳套盒,所述的收纳套盒内部上下滑动连接有升降限位板,所述的升降限位板靠近所述的螺旋轧辊一端为弧面状,所述的升降限位板和所述的收纳套盒通过弹簧相连。

17、优选的,所述的螺旋轧辊上的螺旋压环的螺距渐变。

18、优选的,所述的螺旋压环缠绕6道。

19、优选的,所述的校直箱上固定连接有若干伸缩气缸,上侧所述的校直轮两两分别和相对的伸缩气缸下端相连,若干所述的伸缩气缸串联连接。

20、优选的,所述的校直箱远离所述的轧辊成型机构一端连接有导向支架,所述的导向支架上侧转动连接有两个左右对称分布的承托辊,所述的承托辊之间置有两组前后对称分布的导向限位结构,所述的导向限位机构包括两个对称分布的导向辊,所述的导向辊均和所述的导向支架转动连接,两个所述的导向辊间隙配合。

21、本发明针对现有的球体轧制设备进行改进,具备以下有益效果:

22、1、本发明通过设置校直轮、校直箱、以及同向转动的螺旋轧辊、螺旋压环、驱动轴、驱动法兰等结构有效的解决了对铝线进行校直以及对铝制球体进行轧制的问题;

23、2、通过设置滑行框、滑行板、调节双头螺杆、连接链轮、张紧链轮以及滑行轨道、限位撑板等结构有效的实现了对不同大小的螺旋压辊进行位置校正的问题;

24、3、通过设置三个螺旋轧辊,实现了铝线的双进双出,提高了生产效率;

25、4、通过设置螺旋压环的螺距缓慢变大,以及螺旋压环缠绕6道,保证了轧制后的微小铝球的圆整度。

- 还没有人留言评论。精彩留言会获得点赞!