基于辊系横向弯曲振动模型的板带轧制优化方法

本发明涉及冶金轧制,特别涉及一种基于辊系横向弯曲振动模型的板带轧制优化方法。

背景技术:

1、当前,随着对高精度板带产品需求的不断增加,在保证轧机设备稳定运行的前提下,保证板带产品质量成为了轧制过程中的首要任务。轧机辊系的振动问题会引起轧辊的刚性运动和柔性变形,是影响板带产品质量的重要因素。轧机辊系的振动导致轧辊出现过度或不规则的变形,直接影响着辊缝的形状,使板带沿着轧制方向和宽度方向出现厚度差以及平直度缺陷,严重时可能会引起断带与堆钢等恶性生产事故,造成产品质量降级。

2、对于轧机辊系的振动问题,国内研究人员做了许多工作。中国发明专利(公开号cn106734194a)公开了一种轧机振动的预测和抑制方法,该方法将六辊轧机的辊系简化为集中质量单元,并与轧制过程模型相结合,基于routh稳定性判据对轧机失稳的临界轧制速度进行预测。中国发明专利(公开号cn11651891a)公开了一种分析热轧精轧机工作辊水平自激振动的动力学建模方法,在求解动态轧制力的计算公式后,将工作辊简化为集中质量单元,得到工作辊水平振动的动力学模型,分析了工艺参数对工作辊振动强度的影响。中国发明专利(公开号cn114091308a)公开了一种六辊冷轧机临界振动速度预测方法,该方法将六辊轧机的辊系划分为梁单元,与动态轧制力相耦合,通过轧制系统动态响应的发散程度,计算六辊轧机的临界振动速度。

3、在上述专利中,当轧机辊系被简化为集中质量单元时,此时的轧机结构为二维模型,本质上只能研究辊系在某一平面上的振动行为,而忽略了轧辊横向和板带宽度方向的信息。而当轧机辊系被划分为梁单元时,虽然轧机的结构为三维模型,但只能针对特定的自由度和某一种类型的轧机,关于轧机辊系的振动行为研究缺乏广泛的适用性。因此,急需研究一种能够适用于不同类型的轧机、拥有完整自由度以及能够预测轧制工艺参数分布的三维轧机辊系横向弯曲振动模型,更为全面的分析轧机辊系的振动行为以及轧制系统的动力学特性。

技术实现思路

1、本发明的目的在于提供一种基于辊系横向弯曲振动模型的板带轧制优化方法,其将辊系划分为通过弹性基相连的timoshenko梁单元,建立了轧机辊系的结构模型,每个单元节点考虑了完整的六个自由度,并引入轧辊之间的夹角,使其不仅能够适用于常见的四辊和六辊轧机,而且能够适用于如十八辊轧机等具有复杂结构的轧机,然后通过轧制力和辊缝的动态横向分布将结构模型和轧制过程模型相耦合,实现了对轧制工艺参数横向分布情况的预测,并基于预测的轧制工艺参数横向分布情况通过优化轧制工艺减少板带的横向厚差,提高板带产品质量。

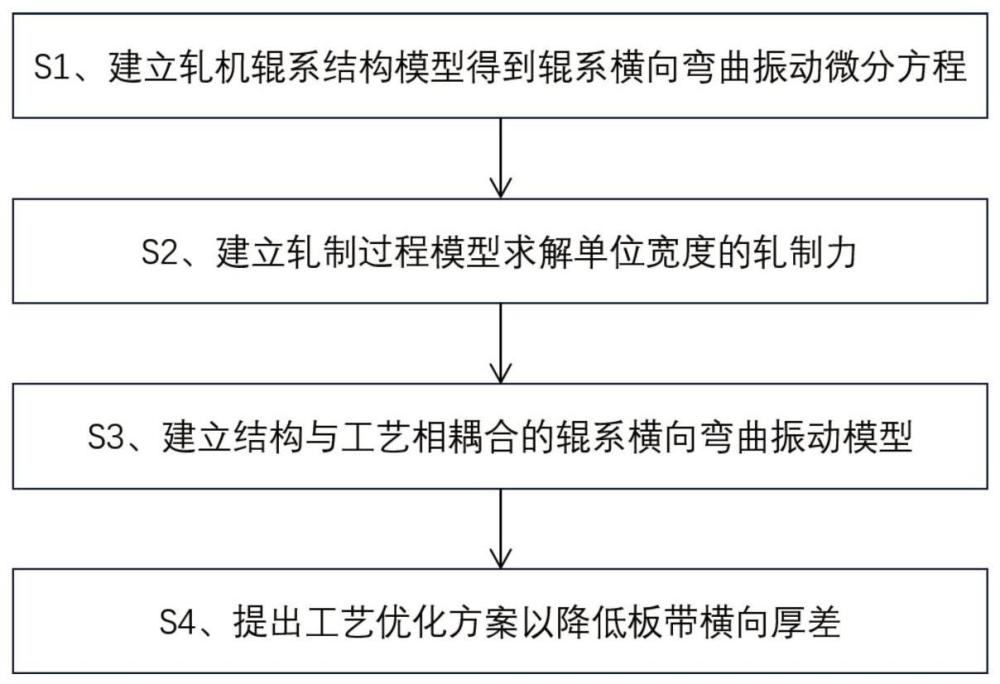

2、具体地,本发明提供了一种基于辊系横向弯曲振动模型的板带轧制优化方法,其包括以下步骤:

3、s1、建立轧机辊系结构模型得到辊系横向弯曲振动模型,具体包括以下子步骤:

4、s11、将轧机辊系划分为通过弹性基相连接的timoshenko梁单元,每个梁单元包含四个节点,每个节点包含完整的六个自由度:

5、u=[u,v,w,θx,θy,θz]t;

6、其中,u,v,w分别为三个方向的移动自由度,θx,θy,θz分别为三个方向的转动自由度;

7、s12、建立单元刚度矩阵ke;

8、s13、建立单元质量矩阵me;

9、s14、分别将单位刚度矩阵和单位质量矩阵进行叠加,形成整体刚度矩阵k和整体质量矩阵m;

10、s15、计算整体阻尼矩阵c;

11、s16、建立辊系横向弯曲振动模型:

12、

13、其中,u为所有节点的整体自由度,f为整体外力矩阵;

14、s2、基于轧制过程模型构建单位宽度轧制力计算公式;

15、s3、对辊系横向弯曲振动模型进行求解,计算各个轧辊的挠曲变形以及不同轧制工艺参数的横向分布,具体包括以下子步骤:

16、s31、基于步骤s2的单位宽度轧制力的计算公式分别计算多个节点的单位宽度轧制力;

17、s32、将多个节点的单位宽度轧制力进行叠加得到整体外力矩阵f;

18、s33、对辊系横向弯曲振动模型进行求解,得到各个轧辊的挠曲变形以及不同轧制工艺参数的横向分布;

19、s4、基于步骤s3得到的各个轧辊的挠曲变形以及不同轧制工艺参数的横向分布,以使板带的横向厚度差减小为目标对工作辊弯辊力和工作辊两端的弹簧支撑刚度进行优化。

20、优选地,步骤s12建立的单元刚度矩阵ke为:

21、

22、其中,为t imoshenko梁刚度矩阵,为弹性基刚度矩阵,和分别为轧辊1和轧辊2的t imoshenko梁刚度矩阵,nv和nwt imoshenko梁形函数矩阵中关于y和z方向的子矩阵,h为单元长度,k(x)为连接相邻轧辊的弹性基刚度,δ为相邻轧辊之间的夹角,对于四辊和六辊轧机,δ等于π/2。

23、优选地,步骤s13中建立的单元质量矩阵me为:

24、

25、其中,m1,e和m2,e分别为timoshenko梁质量矩阵。

26、优选地,步骤s15中基于rayl eigh阻尼理论计算整体阻尼矩阵:

27、

28、其中,ω1、ω2为要分析的频率下限和频率上限,ξ1、ξ2为阻尼比。

29、优选地,步骤s2中计算的单位宽度轧制力如下式所示:

30、

31、其中,pf(x)为前滑区的轧制压应力分布,pb(x)为后滑区的轧制压应力分布,xe为板带的入口位置,xd为板带的出口位置,xn为板带的中性点位置。

32、优选地,步骤s2具体包含以下子步骤:

33、s21、通过板带的弹塑性变形条件,确定板带的入口张力、出口张力、变形抗力以及轧制压应力之间的关系;

34、s22、考虑辊缝的波动及波动速率,基于金属秒流量方程计算板带出口速度和入口速度的表达式;

35、s23、取板带微元,将步骤s21中的弹塑性变形条件代入微元的受力平衡方程中,计算轧制压应力沿着板带入口位置到出口位置的分布表达式,并将轧制压应力沿着接触弧长进行积分,得到单位宽度轧制力表达式。

36、优选地,步骤s4具体包括以下子步骤:

37、s41、设定不同工作辊弯辊力和工作辊两端的弹簧支撑刚度,形成多种工况;

38、s42、对辊系横向弯曲振动模型进行求解,获取多种工况下的各个轧辊的挠曲变形以及不同轧制工艺参数的横向分布;

39、s43、基于步骤s42的结果计算不同工况稳定状态下板带出口厚度分布;

40、s44、基于不同工况的板带出口厚度分布计算板带横向厚度差;

41、s45、输出板带横向厚度差最小的工况对应的工作辊弯辊力和工作辊两端的弹簧支撑刚度作为最优轧制参数,对板带轧制进行优化。

42、优选地,步骤s33具体包括以下子步骤:

43、s331、确定整体刚度矩阵k、整体质量矩阵m、整体阻尼矩阵c以及节点的初始状态;

44、s332、基于公式(1)确定参数α和β的取值,使积分过程无条件稳定,设定积分步长δt,计算公式(2)中的参数;

45、

46、

47、s333、计算有效刚度矩阵:

48、k*=k+α0m+α1c;

49、s334、计算有效外力矩阵:

50、

51、s335、计算节点位移、速度和加速度:

52、

53、其中,t为整体时间函数,δt为积分时间步长。

54、与现有技术相比,本发明的有益效果如下:

55、(1)本发明提供了一种基于辊系横向弯曲振动模型的板带轧制优化方法,相比于现有的轧机辊系振动建模方法,该方法将辊系划分为timoshenko梁单元,考虑了每个单元节点六个完整的自由度,综合分析了包含轧辊横向和板带宽度方向在内的三维信息,通过引入相邻轧辊之间的夹角,使该方法不仅能够适用于常用的四辊和六辊轧机,而且能够适用于如十八辊轧机等具有复杂结构的轧机,有效的提升了模型的应用范围,具有更高的工程价值。

56、(2)本发明的方法通过轧制力和辊缝的动态横向分布,将轧机结构和轧制工艺相耦合,求解了辊系的横向弯曲挠度以及各个轧制工艺参数的横向分布,能够在生产之前预测不同工况下的辊系变形与板带出口厚度等重要指标,提出优化弯辊力等工艺参数的方案,减小由于辊系横向弯曲振动引起的板带横向厚差,有效的提升板带产品质量。

- 还没有人留言评论。精彩留言会获得点赞!