一种SiCf/SiC复合材料微小孔钻削方法

本发明属于硬脆性难加工陶瓷基复合材料的切削加工及其微小孔钻削加工,具体涉及一种sicf/sic复合材料微小孔钻削方法。

背景技术:

1、sicf/sic复合材料主要由sic纤维和sic陶瓷基体组成,其既保持了陶瓷材料耐高温、高强度、抗氧化、耐腐蚀、低密度和低膨胀的优点,又兼具sic纤维的增强增韧作用,克服了单一陶瓷材料脆性大、抗外部冲击载荷性能差的缺点,在航空航天及交通工具等领域具有广阔的应用前景。然而,sicf/sic复合材料因具有高硬脆性、耐磨损和非均质的特性,使其在传统机械加工中存在刀具磨损严重甚至难以加工的问题,是一种典型的硬脆性难加工材料。sicf/sic复合材料耐高温零部件在实际应用中,为了提高其承温能力,往往需要加工数量众多的微小气膜孔,这些气膜孔要求尺寸小(直径<φ1mm),精度高。然而在进行sicf/sic复合材料微小孔钻削时,由于孔尺寸小,导致刀具刚性较差,极易发生刀具折断;同时,由于材料本身高硬脆性的特性,使得传统钻削方法难以进行sicf/sic复合材料微小孔的加工,因此微小孔的加工是sicf/sic复合材料工程应用中的关键技术问题之一。

2、he等研究员在crystals,2022,12(11):1658中发表的论文“machiningperformance analysis of rotary ultrasonic-assisted drilling of sicf/siccomposites”中认为由于sicf/sic复合材料的耐磨性和高硬度,往往导致钻削过程中刀具的快速磨损失效以及纤维基体的严重损伤。同时,该研究提出的采用有序排列的金刚石套料钻旋转超声辅助钻削方法针对的是直径为4mm的大直径孔加工,刀具刚性大、制备工艺成熟,钻削过程中刀具折断的可能性较小。因此,该研究结论无法应用到sicf/sic复合材料微小孔(直径<φ1mm)的加工中。杨金华等研究人员在航空材料学报,2023,43(1):80-86中发表的“激光类型对sic/sic复合材料孔加工的影响”中认为,由于sic/sic复合材料发动机零件通常具有成千上万个孔,而超短脉冲激光加工效率较低,加工周期长,具备工业化应用可行性的主要为纳秒激光和毫秒激光。同时,该研究发现激光加工均存在较大的孔锥度,毫秒激光加工效率为纳秒激光的8.7倍,但加工的孔存在明显的重熔-氧化区与热影响区,孔壁存在较多的残留物,孔加工质量较差。

3、以上两篇文章,均无法解决在sicf/sic陶瓷基复合材料上制备高质量微小孔(直径<φ1mm)的难题。

技术实现思路

1、要解决的技术问题:

2、为了避免现有技术的不足之处,针对sicf/sic陶瓷基复合材料微小孔(直径<φ1mm)加工难题,本发明提出一种新型的基于激光预制孔的sicf/sic陶瓷基复合材料超声振动辅助微小孔钻削加工方法,首先采用毫秒激光在sicf/sic复合材料上实现高效率微小通孔的加工,并结合仿真及试验验证,确定合适的预制孔尺寸及激光加工参数,将毫秒激光制孔产生的热影响区、重铸层等热致性缺陷有效控制在最终成形孔的尺寸范围内;其次选用超声振动辅助加工进行最终成形孔的制备,以减小了刀具与工件之间的接触时间和摩擦效应;最后,采用定制几何尺寸的高硬度、耐磨损的pdc(聚晶金刚石)钻头对已制备好预制孔的sicf/sic复合材料进行超声振动辅助钻削试验,可将激光制备预制孔过程中产生的热影响区、重铸层等缺陷有效去除,实现sicf/sic复合材料高精度、高质量的微小孔加工。

3、本发明的技术方案是:一种sicf/sic复合材料微小孔钻削方法,具体步骤如下:

4、将sicf/sic复合材料切割成设计尺寸,并对其表面进行光整处理;

5、对光整处理后的sicf/sic复合材料样件进行清洗、干燥;

6、将sicf/sic复合材料样件安装于夹具上,采用毫秒激光器在sicf/sic复合材料样件上制备预制孔;并记录毫秒激光坐标系中预制孔位置的坐标信息;

7、将加工好预制孔的sicf/sic复合材料样件进行清洗;

8、利用记录的sicf/sic复合材料样件坐标系原点及预制孔坐标数据,将预制孔激光坐标系坐标换算成sicf/sic复合材料样件坐标系中的坐标;

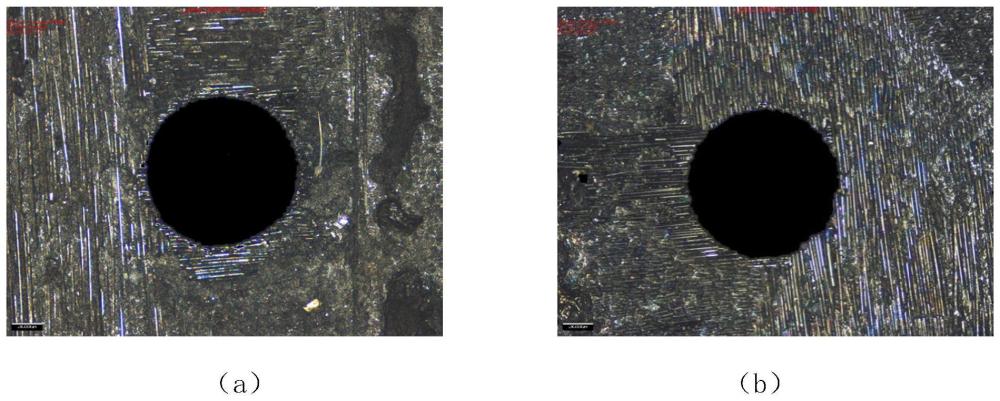

9、采用光学检测设备检测预制孔入口形貌,以确定激光加工产生的热影响区缺陷未超过限制的尺寸范围;

10、将夹具-工件装夹到加工设备上,并将开有预制孔的sicf/sic复合材料样件坐标系转换为加工设备坐标系坐标;

11、将专用刀具安装于匹配的超声刀柄上;并将超声波发生器、超声刀柄与加工设备装配连接,组成超声振动辅助加工装置;

12、启动所述超声波发生器,并测试振动状态;

13、采用激光测振仪测量刀具的实际振幅并反馈超声振动设备当前参数,再调节超声振动设备振动参数并进行测量,直到得到与刀具相匹配的超声振动频率及超声振幅;

14、输入工件上已制备的预制孔的加工设备坐标系坐标,在sicf/sic陶瓷基复合材料样件上预制孔的基础上进行超声振动辅助扩孔加工。

15、本发明的进一步技术方案是:所述制备预制孔的方法为:

16、将安装有sicf/sic复合材料样件的夹具装夹于毫秒激光加工平台上,利用水平仪、千分表调平找正;

17、调整毫秒激光器,使激光焦点落于样件表面;

18、采用环切法的激光加工方式快速制备预制孔;

19、所述激光加工参数为:激光功率1200w,频率48hz,脉冲宽度0.5ms,离焦量0,氮气吹气压力0.8mpa。

20、本发明的进一步技术方案是:所述预制孔的尺寸确定,结合仿真及试验分析,在保证有效消除激光热致性缺陷对成形孔质量的影响和预留加工余量的基础上,将预制孔尺寸确定为最终成形孔尺寸的60%。

21、本发明的进一步技术方案是:所述夹具包括底座和夹持部件;两个夹持部件相对设置,并通过位置调整机构安装于底座上;

22、所述夹持部件的夹持端设置有容纳sicf/sic复合材料样件边缘的空间,对夹持端施加载荷改变空间尺寸,直至将sicf/sic复合材料样件边缘压紧固定于夹持端;其固定端安装于位置调整机构上;

23、所述位置调整机构能够调整sicf/sic复合材料样件的水平位置。

24、本发明的进一步技术方案是:所述位置调整机构包括螺杆、螺母、导向杆,所述螺杆贯穿并转动连接于底座上,两个螺母分别通过螺纹安装于螺杆上、并分别与两个夹持部件的固定端连接;旋转螺杆,通过螺母将其旋转运动转化为两个夹持部件的直线运动,以改变两个夹持部件的位置和间距;所述导向杆与螺杆平行安装,并贯穿两个夹持部件,用于夹持部件移动时的限位和导向。

25、本发明的进一步技术方案是:所述专用刀具的钻头几何参数为:钻头直径为0.5mm,柄部直径为4mm,刀具总长为50mm,螺旋排屑槽长度为5mm,刃长为7.5mm,顶角为120°。

26、本发明的进一步技术方案是:所述测试振动状态为,启动超声波发生器后将水用毛刷蘸在专用刀具上,设置并调整超声振动参数,直至刀具表面能明显看到雾化效果,即超声振动效果处在共振状态,此时的超声振动参数合理可行。

27、本发明的进一步技术方案是:所述超声振动辅助扩孔加工时采用的钻削加工切削参数:超声振动辅助钻削主轴转速为13000r/min,进给速度为6mm/min;在超声振动辅助钻削加工中使超声振动设备的电源处于打开状态。

28、本发明的进一步技术方案是:所述超声振动辅助扩孔加工时冷却方式采用普通的水基冷却液。

29、一种sicf/sic复合材料微小孔钻削系统,包括sicf/sic复合材料的定位夹具、毫秒激光器、数控加工机床、超声波发生器、光学检测设备、激光测振仪、冷却设备;

30、所述毫秒激光器用于在sicf/sic复合材料上制备预制孔,以消除激光热致性缺陷对成形孔质量的影响;

31、所述数控加工机床与超声波发生器相配合使用,完成超声振动辅助扩孔加工工序;

32、所述光学检测设备用于检测预制孔入口形貌,以确定激光加工产生的热影响区等缺陷未超过限制的尺寸范围;

33、所述激光测振仪用于测量刀具的实际振幅并反馈超声振动设备当前参数;

34、所述冷却设备采用高压水冷。

35、有益效果

36、本发明的有益效果在于:本发明的基于激光预制孔的sicf/sic复合材料超声振动辅助微小孔钻削方法,提出在毫秒激光制备的预制孔基础上进行超声振动辅助扩孔加工,预制孔的存在可有效降低材料去除量、减小切削力并利于排屑,有效解决了超声振动辅助加工微小孔时由于刀具刚性差存在的刀具易折断、钻孔成功率不高及加工效率低的问题;通过仿真及试验验证,确定了合适的激光预制孔尺寸,既能保证预制孔的存在对超声振动辅助钻削加工过程中的积极作用,又使得激光加工产生的热致性缺陷不会影响到后续超声加工过程及最终成形孔质量;借助超声振动辅助钻削加工的优势,选用自行设计的耐磨性更高的pdc刀具,在预制孔的基础上进行扩孔,可进一步减小刀具磨损,提高刀具的耐用度,减少换刀次数,实现连续高效制孔;最后,由于切削力较大程度的降低,从而实现sicf/sic复合材料微小孔大量连续的制备,并且孔周损伤减小,加工出的微小孔加工精度满足设计要求。因此,采用本发明的加工方法可以实现在sicf/sic陶瓷基复合材料上进行微小孔高效率、低损伤、高质量制备的目标,且加工精度满足设计要求。

- 还没有人留言评论。精彩留言会获得点赞!