一种管件长度可调的不锈钢框架切管设备的制作方法

本发明属于切管领域,涉及不锈钢切割机构技术,具体是一种管件长度可调的不锈钢框架切管设备。

背景技术:

1、管件长度可调的不锈钢框架切管设备是一种专门设计用于切割不锈钢管材的机械设备,其最大的特点是能够根据需要调整切割管件的长度,使其适应不同规格和需求的不锈钢管材切割。其工作原理涉及几个关键环节,从管材的定位、长度设定到切割过程的自动化控制,管材通过自动送料系统送入设备中,管材到达切割位置后,通过定位装置精确定位,确保切割的起始点符合预设的要求,操作人员通过控制面板或计算机系统输入所需的管材长度,长度设定后,调整切割机构到正确的位置,长度和位置设定完成后,切割机构启动。切割机构可能是高速旋转的圆盘锯片、激光切割头或等离子切割头等,切割过程中,管材被固定,切割机构沿预设路径移动,或者切割机构固定而管材移动,实现精确切割。

2、现有技术中,如中国专利授权公告号:cn108672800a,此方案采用了移动框架、工作台、连接杆、拉簧和夹板等构件来实现不锈钢管的切割工作。该方案的缺点在于需要用户手动调整夹板来固定不锈钢管,增加了操作复杂性和工作强度。中国专利授权公告号:cn111069688a的方案通过机架、抵压块、气缸、切割电机等构件实现自动切割。尽管它实现了,不需要设置钢管倾斜的角度,通过改变切割轮切割的方向和移动的过程,从而切割出具有坡口的钢管,自动化的切割方式能够避免人工操作带来的误差,以及减少对钢管的预设操作,改变切割轮的角度位置,从而能够进行的不同坡口的切割,能够根据不同工程的需要切割出不同角度的坡口。中国专利授权公告号cn 111468778 a:采用了类似的机械结构来实现切割任务,其潜在的共性缺陷也包括:由于切割轮的直径较大在倾斜切割轮不方便,并且由于切割轮边缘位置距离转动的轴心位置距离较长,进而影响切割位置的精度,以及在移动至切割的过程中容易受到打滑的影响进而进一步影响切割的准确性。

技术实现思路

1、本技术的目的是提供一种管件长度可调的不锈钢框架切管设备,解决了切割轮的直径较大影响精度、移动至切割的过程中容易受到打滑的影响进而进一步影响切割的准确性的问题。

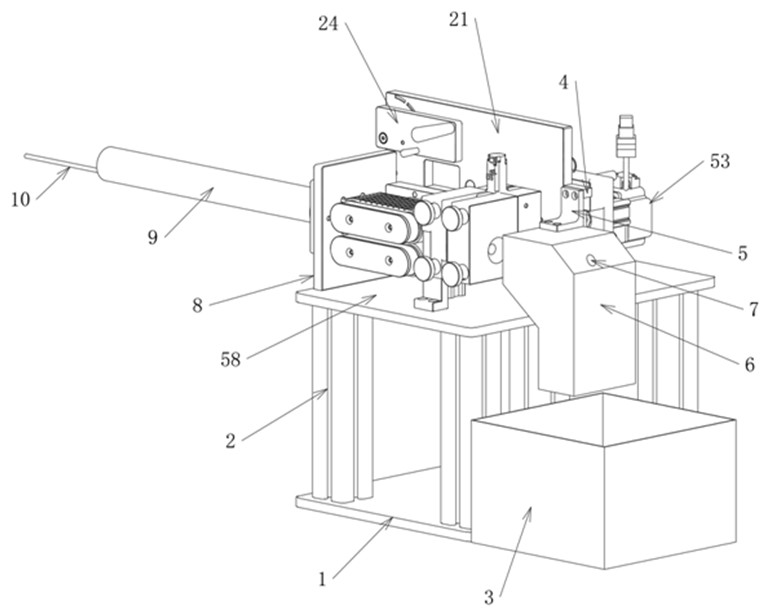

2、为实现上述目的,本技术提供了一种管件长度可调的不锈钢框架切管设备,包括:第二支板、推进驱动装置、升降装置、推进驱动装置与切割执行装置,所述第二支板的上端设置有切割驱动装置;

3、所述第二支板的上端固定连接有面板,所述面板的前表面通过限位轴转动连接有旋转板,所述旋转板的内部设置有限位杆,所述面板的前表面设置有限位弧形槽,所述旋转板的后表面转动连接有转动杆;

4、所述推进驱动装置包括伺服电机、第一固定板、三角安装板、第一齿轮、第二齿轮、第三齿轮、第四齿轮与齿轮限位板,所述推进驱动装置的输出端固定连接有动力输出轴;

5、所述升降装置包括升降固定板、顶部限位板、两个升降杆与弹簧;

6、所述第二支板的上表面固定连接有电磁铁,所述切割驱动装置包括机械振动发生器、升降台、电动推杆、夹持块与支撑架;

7、所述切割执行装置包括伺服抱闸电机、第一金属球、锯子、第二金属球、转动孔与螺栓。

8、优选的,所述第三齿轮的后表面与所述三角安装板转动连接,所述三角安装板的前表面且位于所述第三齿轮的上侧分别与所述第二齿轮、所述第一齿轮转动连接,所述动力输出轴的外表面与所述第四齿轮固定连接,所述第四齿轮、所述第三齿轮、所述第二齿轮与所述第一齿轮依次啮合,所述输出轴的外表面与所述齿轮限位板转动连接,所述齿轮限位板的后表面与所述第三齿轮转动连接,所述第一齿轮的内部固定连接有动力传输轴,所述第二支板的上表面且位于所述切割驱动装置的左侧与所述第一固定板固定连接,所述第一固定板的后表面与所述伺服电机的外表面固定连接。

9、优选的,所述面板的前表面且分别位于所述动力传输轴、所述动力输出轴的外侧固定连接有限位背板,所述动力传输轴依次穿过所述面板、所述限位背板后固定连接有传动辊轴,所述传动辊轴的外表面设置有耐磨输送带,所述动力输出轴的前端与所述传动辊轴固定连接,所述耐磨输送带的外表面可拆卸连接有限位面板,左侧两个所述传动辊轴均与所述面板的前表面转动连接,上下两个所述限位背板的前表面均与所述传动辊轴转动连接,所述面板的前表面贯穿设置有弧形通槽。

10、优选的,所述旋转板的前表面固定连接有把手,所述限位杆的后端穿过所述旋转板延伸至所述限位弧形槽的内部,所述转动杆的后端穿过所述弧形通槽延伸至所述面板的后侧,所述限位弧形槽的数量为多个且以所述限位轴为圆心弧形分布,所述旋转板的前表面固定连接有把手。

11、优选的,所述顶部限位板的前表面与所述面板的后表面固定连接,所述弹簧的下端与所述升降固定板固定连接,所述第四齿轮的下端与所述升降固定板的前表面设置有限位凸块,所述限位凸块的侧表面与所述面板的滑动连接,所述升降固定板的上表面固定连接有凸台,所述凸台的下表面与所述转动杆滚动连接,两个所述第四齿轮的外表面均与所述升降固定板滑动连接,所述第三齿轮的内部与所述升降杆滑动连接,所述顶部限位板的下表面与所述弹簧固定连接。

12、优选的,所述第二支板的上表面固定连接有侧向固定板,所述侧向固定板的左表面固定连接有进料筒,所述进料筒的内部设置有不锈钢管,所述侧向固定板的右表面设置有第一物料通孔并贯穿至所述侧向固定板的左侧与所述不锈钢管连通。

13、优选的,所述支撑架的侧表面可拆卸连接有钢管限位板,所述钢管限位板的侧表面设置有第二物料通孔,所述机械振动发生器的输出端与所述升降台固定连接,所述升降台的后表面与所述电动推杆固定连接,所述电动推杆的输出端与所述夹持块固定连接,所述夹持块的内表面与所述支撑架固定连接。

14、优选的,所述第二支板的上表面固定连接有固定脚,所述固定脚的下表面固定连接有电动伸缩杆,所述电动伸缩杆的输出端设置有纵向夹持片,所述第二支板的下表面固定连接有支撑腿,所述支撑腿的下表面固定连接有下侧支板,所述下侧支板的右表面固定连接有物料收集箱。

15、优选的,所述面板的右表面固定连接有衔接块,所述衔接块的前表面固定连接有直角安装板,所述直角安装板的下表面固定连接有箱体,所述箱体的右端固定连接有光电距离测量仪,所述面板的前表面设置有限位滑槽,所述伺服电机的上表面分别固定连接有电源线与信号线,所述光电距离测量仪、所述伺服电机、所述电源线、所述伺服抱闸电机、所述电动伸缩杆、所述机械振动发生器、所述电动推杆、所述电磁铁均与外部电源电性连接。

16、优选的,所述切割执行装置的输出端与所述第一金属球固定连接,所述第一金属球的内部与所述锯子可拆卸连接,所述锯子与所述第二金属球可拆卸连接,所述螺栓与所述支撑架螺纹连接且上端延伸至转动孔的内部并与所述转动孔转动连接,所述第二金属球与所述第一金属球均与所述支撑架可拆卸连接,所述切割执行装置的下表面与所述支撑架的上表面固定连接。

17、与现有技术相比,本发明的有益效果是:

18、本发明通过电动伸缩杆、旋转板、升降装置,实现了管件长度和夹持角度的自动调整,与需要手动调整夹板以固定不锈钢管的传统方案相比,大幅降低了操作的复杂性和人力工作强度,利用光电距离测量仪结合伺服电机,本发明可以对不锈钢管的切割位置进行毫米级的精确控制,并且在切割具有坡度的钢管时由于伺服抱闸电机对锯子角度调节时,锯子宽度较窄因此转动本身造成角度的误差更小,精确的位置控制还使得在复杂的切割任务中,也能保证高质量的执行,避免了因切割轮直径大导致的精度问题。

19、本发明的升降装置与推进驱动装置,通过多个齿轮之间的配合,第一齿轮和第四齿轮虽然分离,即上下的距离可以调节,但是可以保证传动精确,进而上下两条耐磨输送带可以保持同步转动,即可保证伺服电机对不锈钢管传送的精确性,另外配合经过可以转动的旋转板与限位杆与限位弧形槽限位配合的升降装置,既可以保证对不锈钢管保证一定的压力,又可以避免针对不同直径钢管直径突然变化导致机器本身的振动造成对切割精度的影响。

- 还没有人留言评论。精彩留言会获得点赞!