一种激光划线轨迹跟随控制方法和装置与流程

本发明涉及激光加工,尤其涉及一种激光划线轨迹跟随控制方法和装置。

背景技术:

1、激光划线是钙钛矿光伏电池制程中的核心关键制程。钙钛矿电池在整个生产制程中需要分别经过3道划线制程,俗称p1、p 2、p 3划线制程。p 2划线相对p1划线,p3划线相对p2划线有着严格的平行度和间距精度要求。

2、传统控制方法为对整块玻璃进行定位后,通过定位后计算玻璃旋转的角度,然后通过两轴插补的方式走一条直线来刻划。

3、该过程忽略了前段线并非完整的直线,有歪曲,导致刻画出来的线非等间距,严重影响产品质量,良率。

技术实现思路

1、为实现提升产品质量、良率的目的,本技术提供如下技术方案:

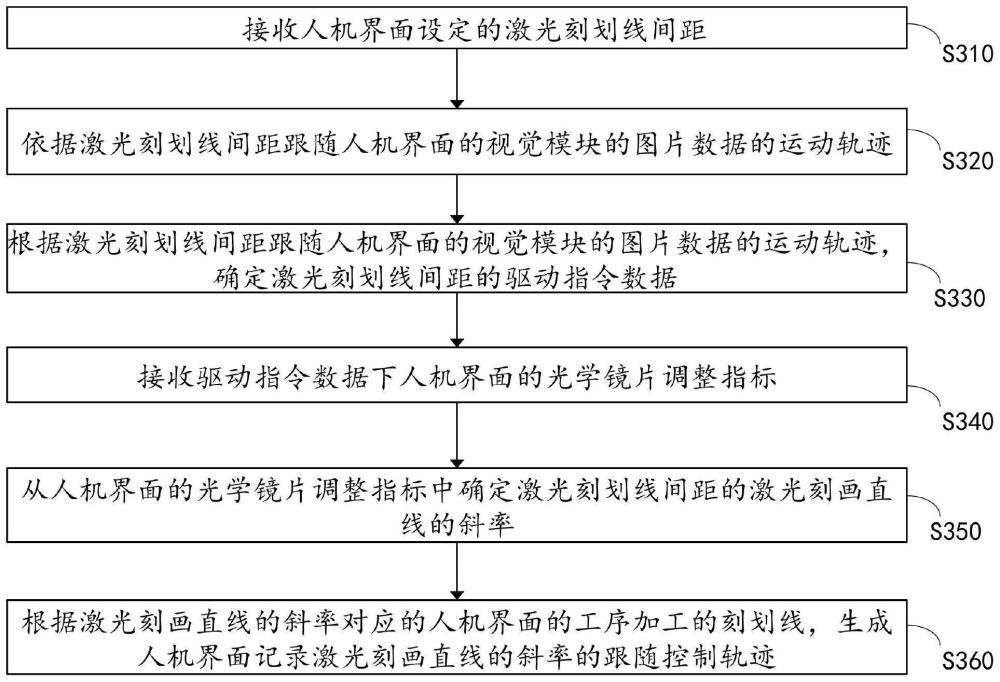

2、根据本发明第一方面,本发明请求保护一种激光划线轨迹跟随控制方法,其特征在于,包括:

3、接收人机界面设定的激光刻划线间距,依据所述激光刻划线间距跟随所述人机界面的视觉模块的图片数据的运动轨迹;

4、根据所述激光刻划线间距跟随所述人机界面的视觉模块的图片数据的运动轨迹,确定所述激光刻划线间距的驱动指令数据;

5、接收所述驱动指令数据下人机界面的光学镜片调整指标;

6、从人机界面的所述光学镜片调整指标中确定所述激光刻划线间距的激光刻画直线的斜率;

7、根据所述激光刻画直线的斜率对应的人机界面的工序加工的刻划线,生成人机界面记录激光刻画直线的斜率的跟随控制轨迹。

8、进一步的,依据所述激光刻划线间距跟随所述人机界面的视觉模块的所述图片数据,包括:

9、获得通过训练已确定换气设定指标进气孔、换气指标进气孔、换气指标排气孔、设定换气指标进气孔、输出指标排气孔以及前一换气层排气孔的腔体构造模型;

10、将当前时间戳r+1的所述激光刻划线间距设定至腔体构造模型中,以根据换气设定指标进气孔、所述激光刻划线间距、换气指标进气孔、前一换气层排气孔以及换气指标排气孔获得当前换气层排气孔,并根据设定换气指标进气孔、当前换气层排气孔和输出指标排气孔获得所述激光刻划线间距跟随所述人机界面的各个视觉模块的所述图片数据,r为大于1的整数。

11、进一步的,该方法还包括:

12、获得所述人机界面在第r-1时间戳至第r-d时间戳的已完成跟随腔体电极及其对应的视觉模块标签,d为大于0的整数;

13、将所述人机界面在第r-1时间戳至第r-d时间戳的已完成跟随腔体电极分别设定至腔体构造模型,获得所述人机界面在第r-1时间戳至第r-d时间戳的已完成跟随腔体电极分别跟随所述人机界面的视觉模块的所述图片数据;

14、根据所述人机界面在第r-1时间戳至第r-d时间戳的已完成跟随腔体电极分别跟随所述人机界面的视觉模块的所述图片数据及其对应的视觉模块标签,训练腔体构造模型;

15、获得所述人机界面在第r时间戳的已完成跟随腔体电极及其对应的视觉模块标签;

16、将所述人机界面在第r时间戳的已完成跟随腔体电极设定至训练后的腔体构造模型,获得所述人机界面在第r时间戳的已完成跟随腔体电极跟随所述人机界面的视觉模块的所述图片数据;

17、根据所述人机界面在第r时间戳的已完成跟随腔体电极跟随所述人机界面的视觉模块的所述图片数据及其对应的视觉模块标签,评估腔体构造模型,以确定腔体构造模型的换气设定指标进气孔、换气指标进气孔、换气指标排气孔、设定换气指标进气孔、输出指标排气孔以及前一换气层排气孔。

18、进一步的,接收所述驱动指令数据下所述人机界面的所述光学镜片调整指标,包括:

19、获得所述人机界面的工序加工的刻划线及其对应的已完成跟随腔体电极,工序加工的刻划线包括已完成控制的所述光学镜片调整指标,已完成控制的所述光学镜片调整指标包括已完成控制的已完成划线轨迹名称、已完成划线轨迹关键点信息、已完成划线轨迹位置所在片区、已完成划线轨迹所在片区属性以及已完成划线轨迹属性;

20、根据已完成控制的已完成划线轨迹名称、已完成划线轨迹关键点信息、已完成划线轨迹位置所在片区、已完成划线轨迹所在片区属性以及已完成划线轨迹属性,确定已完成跟随腔体电极所属的视觉模块及其对应的已完成划线轨迹名称;

21、根据已完成跟随腔体电极所属的视觉模块及其对应的已完成划线轨迹名称,获得所述驱动指令数据下所述人机界面的所述光学镜片调整指标。

22、进一步的,从所述人机界面的所述光学镜片调整指标中确定所述激光刻划线间距的激光刻画直线的斜率,包括:

23、获得所述人机界面针对所述光学镜片调整指标的已完成操作行为信息;

24、将已完成操作行为信息设定至划线轨迹依据模型,以通过划线轨迹依据模型输出所述光学镜片调整指标所对应的所述图片数据;

25、根据所述光学镜片调整指标所对应的所述图片数据降序依次显示所述光学镜片调整指标;

26、响应于对所述光学镜片调整指标的操作指令,从所述光学镜片调整指标中确定激光刻画直线的斜率。

27、进一步的,根据激光刻画直线的斜率对应的所述人机界面的工序加工的刻划线,生成所述人机界面记录激光刻画直线的斜率的跟随控制轨迹,包括:

28、将激光刻画直线的斜率对应的所述人机界面的工序加工的刻划线设定至控制规划模型,以通过控制规划模型从激光刻画直线的斜率对应的所述人机界面的工序加工的刻划线中选择跟随控制轨迹;

29、其中激光刻画直线的斜率对应的所述人机界面的工序加工的刻划线包括已完成控制轨迹信息、已完成地理位置信息及其所述光学镜片调整指标。

30、进一步的,接收所述人机界面设定的所述激光刻划线间距,包括:

31、接收所述人机界面设定的当前跟随信息;

32、对当前跟随信息进行精度提取处理,获得所述激光刻划线间距。

33、根据本发明第二方面,本发明请求保护一种激光划线轨迹跟随控制方法,其特征在于,包括:

34、显示控制界面,控制界面包括划线轨迹设定区域;

35、响应于对划线轨迹设定区域的设定指令,接收所述人机界面设定的当前跟随信息,当前跟随信息中包含所述激光刻划线间距;

36、根据当前跟随信息,在控制界面显示与所述激光刻划线间距跟随同一所述驱动指令数据的所述光学镜片调整指标,所述光学镜片调整指标是所述人机界面的工序加工的刻划线中的划线轨迹信息;

37、响应于对显示的所述光学镜片调整指标的操作指令,从所述光学镜片调整指标中确定激光刻画直线的斜率;

38、根据激光刻画直线的斜率显示所述人机界面记录激光刻画直线的斜率的跟随控制轨迹。

39、根据本发明第三方面,本发明请求保护一种激光划线轨迹跟随控制装置,其特征在于,包括:

40、人机界面模块:用于设定激光刻划线的间距;

41、控制系统:用于接收人机界面设的的间距,定位视觉模块图片数据,跟随视觉模块图片数据,下发到位置跟随电机驱动模块执行;

42、位置跟随电机驱动模块:采用总线高响应的直流驱动器,高加速度的直线电机或陶瓷电机或音圈电机;

43、驱动模块:用于接收控制系统的位置命令,下发到电机模块进行控制,电机采用气浮方式,使轴的加速度,整定时间性能提升;

44、光学镜片模块:安装于电机模块上,通过电机的运行带动光学镜片移动,实时调整刻画线间距。

45、定位视觉模块:通过选用合适的相机模块,镜头模块,光源模块,抓取玻璃的mark点,粗算激光刻画直线的斜率。

46、跟随视觉模块:通过选用合适的相机模块,镜头模块,光源模块,清晰的拍出上道工序加工的刻划线,通过高帧率相机短时间得到更多图片进行数据处理,实现实时高速轨迹跟随。

47、本发明涉及激光加工技术领域,尤其涉及一种激光划线轨迹跟随控制方法和装置,接收人机界面设定的激光刻划线间距,依据激光刻划线间距跟随人机界面的视觉模块的图片数据的运动轨迹;根据激光刻划线间距跟随人机界面的视觉模块的图片数据的运动轨迹,确定激光刻划线间距的驱动指令数据;接收驱动指令数据下人机界面的光学镜片调整指标;从人机界面的光学镜片调整指标中确定激光刻划线间距的激光刻画直线的斜率;根据激光刻画直线的斜率对应的人机界面的工序加工的刻划线,生成人机界面记录激光刻画直线的斜率的跟随控制轨迹。本发明充分考虑前段线并非完整的直线,使得刻画出来的线等间距,产品质量、良率较高。

- 还没有人留言评论。精彩留言会获得点赞!