用于异种金属焊接的紧固件制造方法及拼合式紧固件

本发明属于紧固件制造领域,具体涉及用于异种金属焊接的紧固件制造方法及其拼合式紧固件。

背景技术:

1、随着汽车轻量化发展以及新能源汽车的高速发展和普及,汽车的高安全和长续航性能已成为领域内关注的焦点。为了提升汽车安全性能的同时实现轻量化的指标,进而提升汽车续航能力和降低能源消耗,汽车车身制造采用以铝和钢为主的多材料混合成为了重要途径。因此,在混合车身制造中对异种金属连接具有广泛应用需求。然而,由于异种金属物理和化学性质差异大而导致焊接技术难以获得高质量接头,这限制了焊接技术在混合材料车身制造中的应用。为了实现异种金属的高效焊接,cn114211104b公开了一种通过设置主动诱导低熔点金属产生飞溅的技术排出焊点中的低熔点材料,然后利用电极力将高熔点金属焊接在一起的焊接方法。针对该焊接的工艺方案,为了在随焊过程中处理主动诱导排出的飞溅金属问题,cn217316508u公开了一种具有容纳腔的焊接元件,且容纳腔横截面呈“c”型折边状。cn116810111a公开了一种焊接元件,该焊接元件具有薄壁腔体结构的帽盖结构。在这些公开的焊接元件(本发明中称之为紧固件)在焊接异种金属具有良好的效果,同时兼备对飞溅金属收纳的功能。然而,在当前的技术背景下,为了实现紧固件低成本高效制造目的,焊接元件(紧固件)主流制造工艺为冷冲压成型,然而cn217316508u和cn116810111a所公开的焊接元件(紧固件)为一体化结构,采用单一胚料冲压成型,因为紧固件中心区域厚度大,外围区域厚度薄,导致难以实现单一胚料高效冲压成形,特别是在薄区需要多次重复冲压才能实现减薄效果,这导致制造成本较高和效率较低,并且冲压次数多容易导致模芯和紧固件产生裂纹和尺寸精度难控制问题。为此,本领域亟需一种紧固件制造方法,实现高效、低成本制造紧固件,进而保证异种金属焊接质量和降低异种金属的焊接成本。

技术实现思路

1、本发明的目的在于提供用于异种金属焊接的紧固件制造方法及其拼合式紧固件,提升紧固件的制造效率和降低制造成本,改善紧固件焊接异种金属的焊缝质量,降低焊点制造成本。

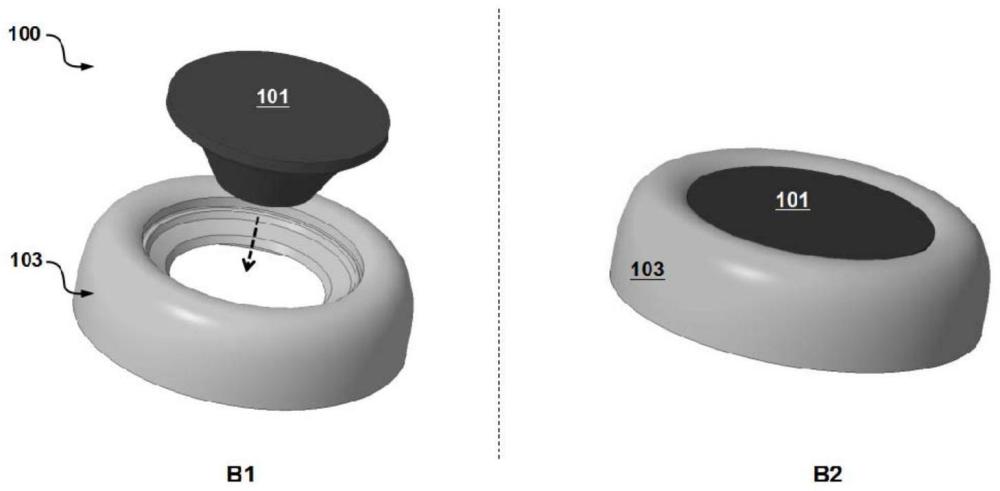

2、为了达到以上目的,提供一种用于异种金属焊接的紧固件制造方法,其特征在于,包括:采用厚度小于0.9mm的金属a作为薄坯料,利用第一成形冲模将薄胚料多次冲压形成盖状的薄壁结构,所述的薄壁结构中心区域形成环形的安装槽,在所述安装槽外围形成弧形弯曲区和直壁区,利用旋切模具裁切所述直壁区的端部,使薄壁结构的尺寸合规且表面平整;采用厚度大于2mm的金属b作为厚坯料,利用第二成形冲模多次冲压形成圆台结构,在该圆台结构底面一端的侧围形成安装部,所述安装部与所述安装槽相互过盈配合安装。

3、进一步地,所述薄壁结构在冲压成形过程中,迫使弧形弯曲区的材料向直壁区和安装槽两侧流动,薄壁结构中心区域的材料向安装槽流动,使弯曲区最小壁厚不超过直壁区,安装槽附近区域的壁厚则比胚料原始厚度更大。

4、优选地,所述薄胚料厚度范围为0.4mm到0.6mm;

5、可选地,金属a和金属b可选择为同种金属,也可选择为不同金属;

6、优选地,金属a采用铝合金和低碳钢等具有优秀延展性和低硬度的合金,降低对薄壁结构的冲压制造难度,提升薄壁结构在焊接过程中的变形能力。圆台结构则采用中碳钢(如45号钢)、高强钢(如双相钢等)和不锈钢等合金造成,提升紧固件轴部穿刺待焊工件的能力,避免紧固件轴部焊接过程产生过度墩粗变形而减低对第一金属的机械锁合能力。

7、进一步地,所述薄壁结构的中心区域为中空结构,所述的安装槽设在中空结构周围。

8、进一步地,还包括对所述圆台结构的后处理,所述后处理包括热处理、表面表面喷丸强化处理、表面渗氮处理和表面渗氮碳处理。

9、优选地,所述薄壁结构维氏硬度小于200hv,且圆台结构的维氏硬度大于薄壁结构维氏硬度的1.2倍。

10、优选地,所述圆台结构采用表面喷丸强化处理、渗碳处理或者碳氮共渗处理形成表面硬化层,所述硬化层的厚度小于1mm,并且表面维氏硬度大于500hv。

11、优选地,所述紧固件表面存在防腐镀层,并且所述薄壁结构和圆台结构的防腐镀层厚度和类型不相同。

12、进一步地,其特征在于,所述第一成形冲模设有四到七个第一模芯,每个第一模芯对所述薄胚料冲压一次,第一模芯每次下压量不超过0.25mm,冲压力范围为80到120吨;所述第二成形冲模设有三到五个第二模芯,每个第二模芯对厚胚料冲压一次,第二模芯每次下压量不超过0.35mm,冲压力范围为60到80吨。

13、优选地,第一模芯每次下压量范围为0.1到0.18mm,第二模芯每次下压量范围为0.12到0.22mm。

14、进一步地,所述弧形弯曲区最大壁厚小于0.5mm,所述安装槽区域的最大厚度小于1.5mm。

15、进一步地,焊接前,将所述薄壁结构置于第一分料器,所述圆台结构置于第二分料器,所述第一、第二分料器分别将薄壁结构和圆台结构逐个移入拼装设备,实现薄壁结构和圆台结构拼合安装。

16、根据本

技术实现要素:

的另一方面,提供一种拼合式紧固件,所述紧固件采用上述的制造方法进行制造而成。

17、根据本发明内容的又一方面,一种异种金属的叠层焊接方法,焊接第一金属熔点小于750℃和第二金属熔点大于1300℃的异种金属,其特征在于,采用上述拼合式紧固件进行焊接,所述紧固件的薄壁结构外周的直壁区端部至少延伸到所述紧固件的实心轴部的端面所在平面上,确保紧固件挤压到工件焊接时,薄壁结构外围直壁区端部可以始终与工件表面接触,实现对焊点内排出的飞溅金属进行充分收纳。

18、优选地,所述紧固件焊接异种金属后,所述薄壁结构携带飞溅金属与圆台结构分离。

19、本发明的有益的效果:

20、(1)将紧固件外围薄壁区域和中心厚的区域分开进行冲压制造,采用薄胚料冲压薄壁结构,采用厚胚料冲压中心圆台结构,一方面降低薄壁结构的冷冲压制造难度,提升薄壁结构的制造效率和尺寸精度,另一方面避免采用单一厚胚料冲压成型时需要较多的冲压次数对紧固件外围进行减薄,降低模具的磨损率和薄壁区域的开裂风险。

21、(2)将紧固件外围薄壁结构和中心轴部分开制造,薄壁结构采用塑性优秀的材料制造,利于制造时减薄和成形效果。另外还能提升薄壁结构在焊接过程的塑性变形能力,避免薄壁结构干涉中心轴部穿刺工件的过程。而圆台结构可以采用强度较薄壁结构更高的金属材料制造,保证较好制造效果外,扩大制造材料选择的广度,还提升紧固件轴部穿刺工件效率和焊接质量。

22、(3)本发明对薄壁结构和圆台结构独立制造,在紧固件焊接不同厚度的异种金属材料组合,实现用相同的薄壁结构的前提下能更灵活切换不同尺寸的圆台结构,提升紧固件使用的灵活程度。

23、(4)薄壁结构和圆台结构独立冲压制造,有利于对于圆台结构表面设置硬化层,提升紧固件轴部的强度,提升紧固件轴部穿刺待焊工件的能力。

24、(5)薄壁结构和圆台结构拼合而成的紧固件,焊接完成后能拆除薄壁结构及其容纳的飞溅金属,实现降低焊点平整度的效果。

25、(6)方便对薄壁结构和圆台结构设置不同的防腐镀层,在保证接头具有优选的防腐蚀效果前提下,实现更灵活设计镀层进而降低镀层的制造成本。

- 还没有人留言评论。精彩留言会获得点赞!