一种可识别焊接轨迹的自动焊接机器人的制作方法

本发明涉及焊接机器人,尤其涉及一种可识别焊接轨迹的自动焊接机器人。

背景技术:

1、焊接机器人,顾名思义就是负责焊接工作的机器人,属于工业机器人的一种,工业机器人通常包括一个可以自由转动的机械臂,机械臂上会有多个可以自由编程的轴,而焊接机器人是指末端轴为焊枪的工业机器人,为了保证机器人可以追踪焊缝轨迹,就需要在机器人上设置电弧传感器,通过探测焊炬高度和左右偏差,作为气体保护焊焊缝自动跟踪系统的输入信号,进而实现焊接机器人自动跟踪焊缝的目的,在焊接管板或是有相贯线的复杂且焊接难度较高的工件时,焊接机器人除了包含有常规的用于焊接的机械臂之外,还需要配套设置用于固定工件的变位机。

2、一般在自动焊接前,会将工件先固定在变位机上,而后单独调节变位机,使得工件朝向更加方便机械臂焊接的方向,然后机械臂再识别工件上的焊接轨迹后进行自动焊接,但是由于焊接过程中会产生大量的热量,被焊接的工件在热量作用下可能产生小范围的形变,形变量比较小,因此就算察觉到形变,也难以利用变位机来及时调整工件角度与位置,这些形变会对焊接后的工件质量产生影响,导致成品率下降,同时,由于变位机的高度相较于机械臂较低,工作人员在取放工件时都需要弯腰,因此在长期工作下,会对工作人员的身体造成较大的负担,为此,我们提出一种可识别焊接轨迹的自动焊接机器人来解决上述问题。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,如:变位机难以根据工件在被焊接时产生的形变及时变换角度,同时变位机的高度会使得工作人员需要经常弯腰取放工件,而提出的一种可识别焊接轨迹的自动焊接机器人。

2、为了实现上述目的,本发明采用了如下技术方案:

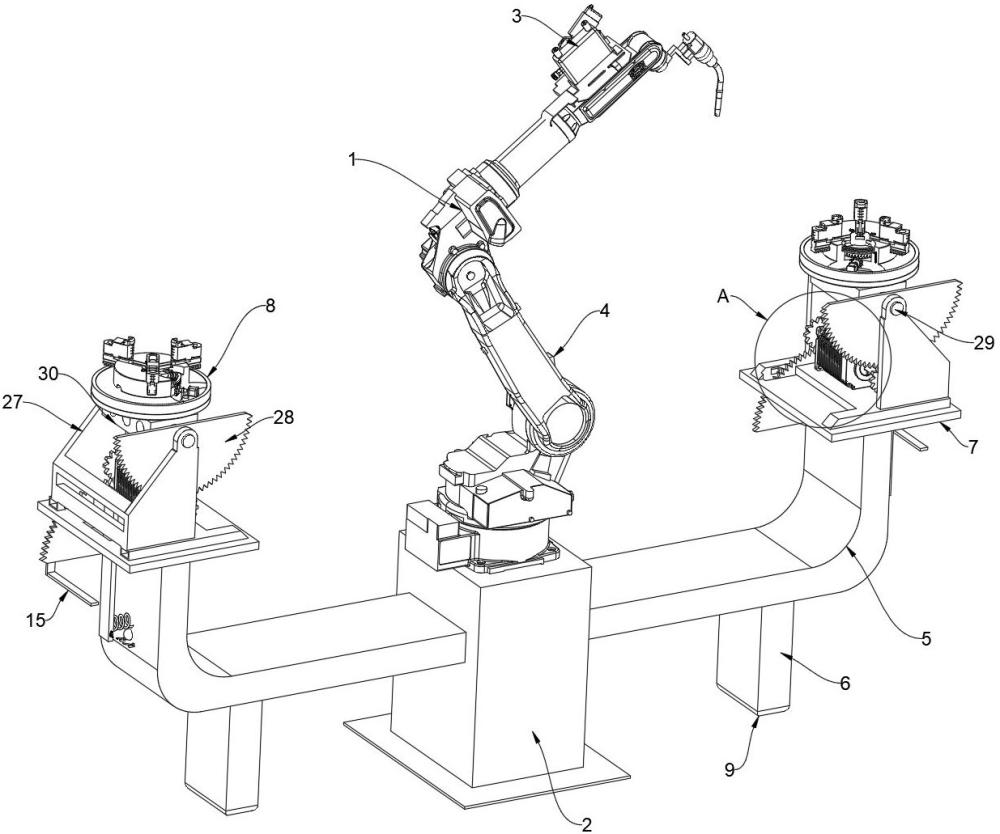

3、一种可识别焊接轨迹的自动焊接机器人,包括机械臂、控制台与两台变位机,所述机械臂安设在控制台顶部,所述机械臂顶壁固定安设有电弧传感器,所述机械臂侧壁安设有图像传感器,所述图像传感器与控制台电性连接,所述控制台相对的两侧侧壁分别固定连接有支撑架,两个所述支撑架底壁均固定连接有支撑腿,所述支撑架顶壁固定连接有支撑台,两个所述变位机分别安设在两个支撑台顶壁,所述变位机与支撑台之间安设有用于限制变位机位置的固定机构,所述变位机顶壁固定连接有卡盘,所述卡盘内安设有用于调节角度的微调控制机构。

4、通过上述技术方案,在机械臂上设置图像传感器,在焊接过程中,图像传感器就可以观察被焊接的工件,进而在工件发生形变之后,通过控制微调控制机构,使得工件的位置发生微调,最终保证工件的成品率。

5、优选地,所述支撑架的纵截面为“l”形,所述支撑腿远离支撑架一端安设有缓冲垫,所述缓冲垫背向支撑腿一侧与地面相抵,所述缓冲垫为橡胶材质。

6、通过上述技术方案,通过支撑架与支撑台的设计,使得变位机可以被抬升到便于工作人员取放工件的高度,而支撑腿与缓冲垫的设置,则使得变位机可以被稳定放置在支撑台上。

7、优选地,所述变位机底壁安设有横梁,所述横梁顶壁安设有双轴电机,所述双轴电机两个输出端分别固定连接有第一齿轮与第二齿轮。

8、通过上述技术方案,使用双轴电机来同时驱动变位机与固定机构,当双轴电机运转时,双轴电机的两个输出端都会向着相同的方向进行转动。

9、优选地,所述固定机构包括底部半齿轮、推动杆、转动杆、卡杆、恢复弹簧以及两个侧边杆,所述底部半齿轮与支撑架侧壁转动连接,所述支撑台顶壁开设有通过孔,所述底部半齿轮从通过孔中穿过,所述底部半齿轮与第一齿轮啮合,所述推动杆固定连接在底部半齿轮侧壁,所述推动杆的纵截面为“l”形,所述转动杆的中间位置与支撑架侧壁转动连接,所述支撑台顶壁开设有穿孔,所述转动杆的上半部分从穿孔中穿出,所述卡杆固定连接在转动杆的上半部分侧壁,所述变位机侧壁开设有通孔,所述恢复弹簧一端固定连接在转动杆下半部分侧壁,另一端与所述支撑架侧壁固定连接,所述支撑架侧壁安设有压力开关,所述压力开关与控制台电性连接,所述压力开关安设在转动杆下方,所述转动杆两侧侧壁分别开设有限制槽,所述限制槽一端为开放设计,两个所述侧边杆分别与支撑架侧壁转动连接,两个所述侧边杆分别安设在转动杆两侧,所述侧边杆为“l”形,所述侧边杆的短边正对着限制槽的开放端。

10、通过上述技术方案,当双轴电机带动底部半齿轮转动时,就会使得推动杆带动转动杆转动,进而使得卡杆将底部框架侧壁的通孔卡住,使得变位机被固定在支撑台上,而且转动杆的转动还可以使得压力开关被打开,进而为控制台通电,使得只有在变位机被稳定放置在支撑台上之后,才可以启动机械臂进行焊接。

11、优选地,所述转动杆中间位置固定连接有固定杆,所述支撑架侧壁固定连接有转动台,所述转动杆与固定杆均位于转动台内部,所述固定杆两端分别与转动台两侧内壁转动连接。

12、通过上述技术方案,由于转动杆需要在推动杆带动下,绕着转动杆的中间位置转动,所以需要将转动杆的转动点设置在距离支撑架一定距离的位置,便于转动杆绕着固定杆转动。

13、优选地,所述变位机包括底部框架、顶部半齿轮、中心杆以及转动组件,所述双轴电机安设在底部框架中,所述中心杆与底部框架两侧内壁转动连接,所述顶部半齿轮固定连接在中心杆侧壁,所述顶部半齿轮与第二齿轮啮合,所述,所述转动组件固定套设在中心杆上,所述转动组件与卡盘底壁转动连接。

14、通过上述技术方案,变位机可以进行多角度转动,双轴电机可以通过带动顶部半齿轮转动,使得变位机进行纵向转动,而转动组件则可以带动变位机以及顶部的工件进行横向转动。

15、优选地,所述微调控制机构包括伺服电机、传动杆、锥齿轮、锥齿盘、螺旋槽、若干卡爪、若干卡块以及若干顶块,所述卡盘中开设有空腔,所述伺服电机安设在空腔中,所述传动杆固定连接在伺服电机输出端,所述锥齿轮固定连接在传动杆远离伺服电机一端侧壁,所述锥齿盘与空腔底壁转动连接,所述锥齿盘与锥齿轮啮合,所述螺旋槽固定安设在锥齿盘顶壁,所述卡盘顶壁开设有若干运动槽,若干所述卡块分别安设在若干运动槽中,若干所述卡爪分别安设在若干卡块底壁,每个所述卡爪均与螺旋槽侧壁螺纹连接,每个所述卡块顶壁均安设有两个电推杆,两个所述电推杆均与控制台电性连接,所述顶块安设在两个电推杆顶壁,若干所述顶块相对一侧侧壁均安设有橡胶块。

16、通过上述技术方案,由于电推杆与控制台电性连接,而图像传感器也与控制台电性连接,所以图像传感器在察觉到工件产生形变之后,就可以通知控制台,而后控制台就可以控制若干电推杆运动,进而使得顶块在顶住工件的状态下进行微调,使得工件可以及时调节自身的位置。

17、优选地,所述空腔底壁固定连接有支撑板,所述支撑板中开设有转动孔,所述传动杆穿过转动孔且与转动孔内壁转动连接,所述传动杆的外径与转动孔的内径一致。

18、通过上述技术方案,安设在空腔中的伺服电机会将转动效果通过传动杆传递到锥齿轮上,为了保证锥齿轮与传动杆的稳定性,就需要在传动杆下方设置用于支撑传动杆的支撑板,使得传动杆可以稳定传递转动效果。

19、与现有技术相比,本发明的有益效果是:

20、1、通过在机械臂侧壁设置图像传感器,并且在支撑架侧壁设置双轴电机、第一齿轮、底部半齿轮、推动杆、转动杆、卡杆、恢复弹簧、侧边杆以及压力开关,工作人员通过驱动双轴电机使得底部半齿轮转动,进而使得转动杆发生转动,将压力开关压下,使得控制台通电,进而使得机械臂可以开始自动焊接,而且侧边杆也可以通过与转动杆侧壁的限制槽相配合,使得转动杆可以保持与压力开关的接触状态,使得控制台在焊接过程中都可以保证通电状态;

21、2、通过在变位机底部设置支撑架、支撑腿、支撑台以及缓冲垫,使得变位机的高度被抬高到便于工作人员取放工件的高度,而且缓冲垫的设置,也可以使得变位机尽可能少地受到来自地面的震动,保证工件焊接过程中的稳定性,解决了变位机的高度会使得工作人员需要经常弯腰取放工件的问题,减轻了工作人员的工作负担;

22、3、通过在整个机器人中设置图像传感器、控制台、电推杆、伺服电机、传动杆、锥齿轮、锥齿盘、螺旋槽、若干卡爪、若干卡块以及若干顶块,控制伺服电机运转,就可以使得传动杆带动锥齿轮转动,进而使得锥齿盘带动螺旋槽转动,使得卡块沿着运动槽运动,进而使得卡块将工件稳定夹持住,在机械臂自动焊接工件时,图像传感器发现异常,就可以使得控制台带动电推杆运动,使得顶块与橡胶块带动工件进行微调,从而提高工件的成品率。

- 还没有人留言评论。精彩留言会获得点赞!