一种压力容器焊接设备及方法与流程

本发明涉及金属焊接,具体为一种压力容器焊接设备及方法。

背景技术:

1、压力容器是一种重要的工业设备,用于储存和加工各种高压液体、气体或蒸汽,在许多工业领域中发挥着关键作用,压力容器的组成通常由主体构件和端盖组成,端盖与主体构件通过焊接的方法连接,其中主体形状通常为筒状金属钢管,其端盖为半球形金属端盖,金属端盖开口处直径与金属钢管相等,在现有对金属端盖和金属钢管的焊接方式中通常将金属钢管固定,之后通过工作人员手持金属端盖并将其与金属钢管贴合之后工作人员或机器人(如机械臂)带动焊接设备(如焊枪)对金属钢管和金属端盖的贴合处进行整周焊接。

2、在对压力容器的主体和端盖的焊接加工过程中存在着以下问题:1、在对压力容器的焊接加工过程中,需要将金属端盖和金属钢管的连接面紧密贴合再进行焊接,以确保压力容器的加工质量和安全性,目前加工过程中需要通过人工通过手持金属端盖将其与金属钢管相贴合,之后再对金属端盖和金属钢管进行整周焊接,这种加工方式难以保证在焊接加工过程中金属钢管的与金属端盖始终保持贴合,导致金属钢管和金属端盖之间缝隙较大影响焊接作业,使得加工完成的压力容器所能承载的压强降低,达不到所需强度和安全要求。

3、2、在对金属端盖和金属钢管的加工过程中,为确保压力容器焊接加工后的质量和安全性,需要保证金属钢管的周向面与金属端盖开口的外表面相交处重合,使得金属钢管与金属端盖之间的连接更加充分稳定,现有通过人工手持将金属端盖和金属钢管对齐的方法,难以实现将金属端盖开口处外沿线和金属钢管的周向面对齐,易出现金属端盖与金属钢管的轴向位置偏离,进而使得焊接位置偏离金属钢管和金属端盖的连接位置的外表面,使得加工完成的压力容器不符合加工的质量和安全要求。

技术实现思路

1、基于此,有必要提供一种压力容器焊接设备,旨在解决上述技术问题。

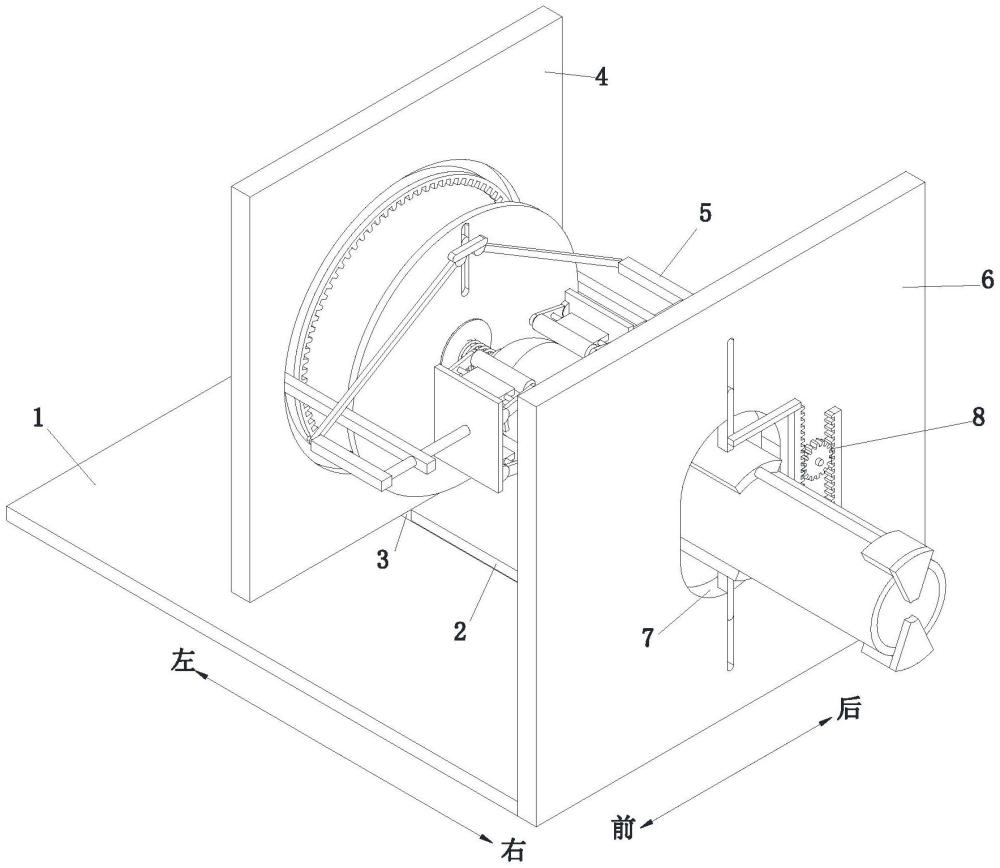

2、本技术提供一种压力容器焊接设备,包括:

3、底板,所述底板的上端面开设有从左至右的滑动槽,滑动槽内滑动设置有电动滑块,电动滑块的上端面固定设置有支撑架,支撑架的右端面上设置有焊接机构,底板的右端面固定设置有支架板,支架板上开设有从左至右贯穿的腰形槽,支架板上设置有夹持单元。

4、所述夹持单元包括滑槽一,所述支架板的右端面开设有两个上下对称分布的滑槽一,且两个滑槽一分别设置于腰形槽的上下两侧,两个滑槽一内均设置有夹持组一,夹持组一包括用于对金属钢管进行夹持的夹持板,支架板的右端面设置有带动两个滑动条向中间移动的驱动组一。

5、所述焊接机构包括滑槽二,所述支撑架的右端面开设有圆形的滑槽二,滑槽二内滑动设置有两个呈周向均匀分布的转动条,支撑架的右端面设置有转动组,两个转动条之间固定设置有位于转动组右侧的圆形的转动板,转动板上设置有驱动组二,转动板上转动设置有用于对金属端盖进行限位的推紧组,两个转动条上均滑动设置有位于转动板右侧的连接杆,且两个连接杆的轴线均自后向前延伸,两个连接杆的相对面均固定设置有矩形板,两个矩形板的相对面均设置有夹持组二,前侧矩形板的后端面通过连杆固定连接有弧形的打磨板,前侧矩形板的后端面设置有位于打磨板下方的清洁构件,后侧矩形板的前端面设置有激光焊接头。

6、根据有利的实施例,所述夹持组一包括滑动条,两个所述滑槽一内均滑动设置有滑动条,两个滑动条的相对面均固定设置有弧形的夹持板。

7、根据有利的实施例,所述夹持板的右端面设置有限位组,所述限位组包括水平杆,两个所述夹持板的右端面均固定设置有轴线自左向右延伸的水平杆,两个水平杆的右端面固定设置有弧形的限位板,两个限位板的右端面均固定设置有扇形的抵紧板。

8、根据有利的实施例,所述驱动组一包括传动轴一,所述支架板的右端面转动设置有轴线自左至右延伸的传动轴一,传动轴一与外部电机一连接,传动轴一上固定套设有齿轮一,支架板的右端面滑动设置有两个关于传动轴一的轴线呈中心对称的齿条,且两个齿条均与齿轮一相啮合,两个齿条分别通过连接条与滑动条固定连接。

9、根据有利的实施例,所述夹持组二包括摆动条,两个所述矩形板的相对面均铰接有四个呈矩阵分布的摆动条,左右对应的两个摆动条之间共同固定设置有轴线自左至右延伸的连接柱,四个连接柱上均转动套设有连接板,上下对应的两个连接板之间共同固定设置有弹簧二,左右对称的两个摆动条之间通过连接轴转动设置有夹持辊,右侧四个摆动条的右端面均固定设置有限位条,限位条分为左右两段,限位条的左段部分为水平段、四个限位条的右段部分从左至右相互远离。

10、根据有利的实施例,所述推紧组包括固定条,所述支撑架的右端面固定设置有固定条,固定条上开设有多个从左至右均匀分布的轴线自后向前延伸的定位孔,固定条的下端面开设有从左至右的移动槽,移动槽内滑动设置有定位条,定位条上开设有插销孔,插销孔内与对应位置处的定位孔内共同插接有定位销,固定条的右端面固定设置有呈圆形的固定板,且固定板与所述转动板转动连接,固定板上滑动设置有轴线从左至右延伸的推动杆,推动杆的右端面固定设置有弧形的推动板,推动板与固定板之间共同固定设置有弹簧三。

11、根据有利的实施例,所述驱动组二包括滑槽三,所述转动板的右端面开设有径向的滑槽三,滑槽三内滑动设置有滑动块,滑动块由外部液压缸驱动沿滑槽三上下移动,滑动块的右端面固定设置有移动条,两个所述连接杆的相背面均固定设置有水平条,两个水平条均通过水平柱与对应的移动条共同铰接有拉动条。

12、根据有利的实施例,所述转动组包括外齿轮,两个所述转动条之间共同固定设置有外齿轮,且外齿轮与所述支撑架的右端面转动连接,支撑架上转动设置有轴线从左至右延伸的传动轴二,传动轴二与外部电机二连接,传动轴二上固定套设有齿轮二,且齿轮二与外齿轮相啮合。

13、此外,本发明还提供了一种压力容器焊接方法,包括以下步骤:

14、s1、夹持钢管:工作人员将金属钢管穿过支架板上的腰形槽将其放置于下方的夹持板上,通过驱动组一带动两个夹持板同步向中间移动完成对金属钢管的夹持工作。

15、s2、限位端盖:工作人员将半球形的金属端盖开口朝右的放置于四个夹持辊之间,并且将金属端盖的球面与推动板贴合,通过四个夹持辊和推动板之间的相互配合对半球形金属端盖进行初步限位。

16、s3、钢管与端盖贴合:电动滑块工作带动夹持组向右移动,通过限位条引导夹持组二与金属钢管对位,使得金属钢管处于四个夹持辊之间,推紧组与夹持组二带动金属端盖同步向右移动,通过推紧组与夹持组二之间的相互配合,推动金属端盖开口端面与金属钢管相贴合。

17、s4、钢管与端盖共轴:驱动组二工作带动两个夹持组二同步向中间移动,弹簧二形变产生的弹力通过四个夹持辊作用在金属钢管和金属端盖上,使得金属钢管和金属端盖共轴对齐,金属钢管和金属端盖的连接处平滑过渡。

18、s5、打磨清洁:转动组带动矩形板绕金属钢管轴线整周转动,通过设置在前侧矩形板上的打磨板对金属钢管和金属端盖的焊接工作区域进行打磨除锈,并且通过设置在前侧矩形板上的清洁构件将打磨产生的铁锈扫除。

19、s6、整周焊接:转动组带动矩形板绕金属钢管轴线转动,通过设置在后侧矩形板上的激光焊接头对金属钢管和金属端盖的贴合处进行整周焊接。

20、综上所述,本发明包括以下至少一种有益效果:一、本发明中通过夹持组二中设置的四个夹持辊和推紧组中的推动板对半球形的金属端盖进行初步限位,通过限位条引导使得金属钢管位于四个夹持辊之间,通过推紧组使得金属端盖的的开口面与金属钢管的左端面紧贴,使得在后续对金属钢管和金属端盖的焊接加工过程中,金属端盖开口面始终与金属钢管的右端面紧贴,避免了金属端盖和金属钢管之间存在的缝隙较大再进行焊接。

21、二、本发明中通过夹持组二中设置的四个夹持辊,对金属端盖和金属钢管进行限位,驱动组二工作推动两个夹持组二相互靠近,通过夹持组二内设置的弹簧二使得夹持组二内设置的夹持辊对金属钢管和金属端盖的挤压力逐渐增大,推动金属端盖与金属钢管完成限位,使得金属端盖开口处的外边缘与金属的左部分周围形成一个平滑且连续的过渡,避免了焊接后金属钢管与金属端盖的轴向位置偏离的问题。

22、三、本发明中通过设置于前侧矩形板上的打磨板对金属端盖和金属钢管焊接位置周围进行打磨除锈,之后通过设置在前侧矩形板上的清洁构件将打磨产生的铁锈清扫,增加焊接位置的强度和密闭性,以提高焊接质量。

- 还没有人留言评论。精彩留言会获得点赞!