一种金属板材加工用切削装置及其切削工艺的制作方法

本发明涉及板材加工,具体涉及一种金属板材加工用切削装置及其切削工艺。

背景技术:

1、金属板加工过程中,一般通过激光进行切削加工,在无接触加工中,激光切割具有能量高、密度可控等优点,激光束聚焦后形成高能密度光斑,在切削加工中有着广泛的应用。

2、在公告号为cn212350798u的专利中公开了一种金属板的激光切割装置,包括工作台、激光头、水平驱动轴、垂直驱动轴,所述水平驱动轴、垂直驱动轴驱动所述激光头在工作台上方运动,所述工作台包括多个垂直设置的板状结构,所述板状结构平行间隔设置,所述板状结构的顶部设有锯齿结构,所述金属板平铺放置在所述锯齿结构上表面,所述激光头切割所述金属板。通过多个垂直设置的板状结构,板状结构平行间隔设置,以及板状结构的锯齿结构;

3、上述相关技术存在以下缺陷:首先,用于对金属板进行支撑的剑栅条容易被溅射到金属废料,该金属废料如不及时清理,会越来越牢固,后期难以进行清理;其次,切割出来的金属单件难以被及时输送走,进而导致切割出来的金属单件容易被继续溅射金属废料;还有,切割出来的金属单件表面也会有金属废料,其在切割时,无法同时对金属单件外部的废料进行清理。

技术实现思路

1、本发明的目的是提供一种金属板材加工用切削装置及其切削工艺,以解决现有技术中用于对金属板进行支撑的剑栅条容易被溅射到金属废料,该金属废料如不及时清理,会越来越牢固,后期难以进行清理,切割出来的金属单件难以被及时输送走,进而导致切割出来的金属单件容易被继续溅射金属废料,切割出来的金属单件表面也会有金属废料,其在切割时,无法同时对金属单件外部废料进行清理的问题。

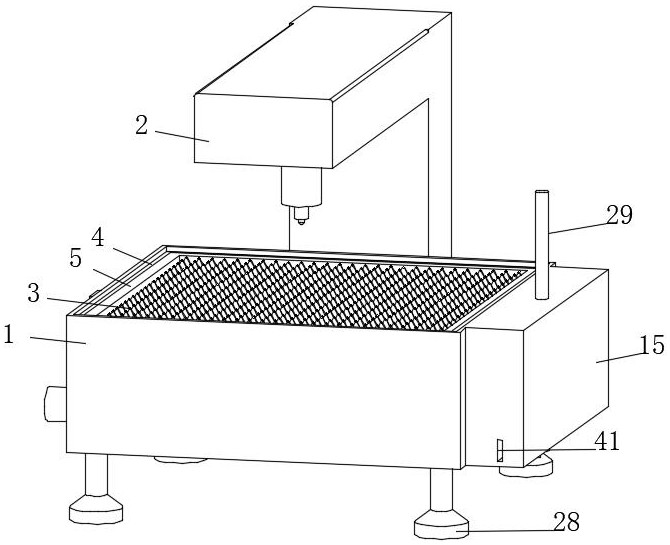

2、为了实现上述目的,本发明提供如下技术方案:一种金属板材加工用切削装置,包括底座、激光切削机主体和多个剑栅条,还包括:

3、支撑机构,其设置在底座的内部,用于对金属板进行支撑;

4、升降机构,其安装在底座上,用于驱动多个剑栅条上下移动;

5、清理导料机构,其安装在底座的内部,用于对剑栅条进行清理和用于将切削掉的金属单件导出;

6、引导机构,其安装在底座的一侧外壁上,用于引导金属单件的移动;

7、辅助直立机构,其与清理导料机构连接,用于驱动导出后的金属单件直立起来;

8、金属单件处理机构,其与引导机构连接,用于将粘附在金属单件外壁上的金属废料去除。

9、进一步地,所述支撑机构包括安装在底座内壁上的定位框和设置在定位框内侧的支撑框,多个所述剑栅条均固接在支撑框的内壁上。

10、进一步地,所述升降机构包括开设在底座一侧外壁上的滑槽、固接在支撑框一侧外壁上的升降块、安装在底座一侧外壁上的第一气缸和固接在底座底部内壁上的多个导杆,所述支撑框滑动套接在多个导杆的外部,所述升降块贯穿滑槽设置,所述第一气缸的伸长端与升降块的底部固接。

11、进一步地,所述清理导料机构包括移动条、固接在移动条顶部的多个刮条和用于驱动移动条移动的驱动组件,所述刮条的宽度与相邻两个剑栅条之间的距离相同,所述剑栅条向下移动后,所述刮条位于相邻的两个剑栅条之间,通过驱动组件带动移动条和刮条移动时对剑栅条上的金属废料进行清理;

12、所述驱动组件包括安装在底座一侧外壁上的电机、转动连接在底座内部的丝杆和固接在底座内部的滑杆,所述电机的输出端与丝杆的一端固接,所述移动条螺接在丝杆的外部,所述移动条还滑动套接在滑杆的外部。

13、进一步地,所述引导机构包括固接在底座另一侧外壁上的壳体、安装在壳体内部的导料台、安装在导料台一侧外壁上的下料台、开设在下料台内部的去渣槽和安装在下料台一侧外壁上的挡料立板,所述导料台的顶部设有斜面槽,所述底座与壳体之间开设有通口,所述下料台的顶部设有等腰梯形结构的下料槽,所述下料槽与去渣槽相连通,所述去渣槽的宽度与金属单件的厚度相同。

14、进一步地,所述辅助直立机构包括多个推料块、开设在刮条一侧外壁上的凹槽和安装在凹槽内部的多个伸缩组件;

15、所述伸缩组件包括固接在凹槽内壁上的伸缩杆和套设在伸缩杆外部的第一弹簧,所述伸缩杆的伸长端与推料块的一端固接。

16、进一步地,所述导料台的内部贯穿开设有多个穿槽,所述推料块在移动时穿过穿槽将倾斜在导料台顶部的金属单件顶起直立。

17、进一步地,所述金属单件处理机构包括固接在壳体顶部的第二气缸、固接在第二气缸伸长端的连接条、固接在连接条底部的压板、安装在连接条底部的两个铰接杆和固接在两个铰接杆底端的校准球,所述校准球位于下料槽的顶部;

18、所述铰接杆与连接条之间通过活动组件链接,所述活动组件包括开设在连接条底部的活动槽、滑接在活动槽内壁上的活动块和固接在活动槽一侧内壁上的多个第二弹簧,所述铰接杆铰接在活动块的底部,所述第二弹簧的另一端与活动块的外壁固接;

19、所述下料台的内部还安装有第三气缸,所述第三气缸的伸长端安装有推料板,所述第二气缸驱动压板向下移动将金属单件压入去渣槽内部后,控制第三气缸驱动推料板向前移动带动金属单件沿着去渣槽的内部移动。

20、进一步地,所述底座底部的内壁为漏斗形结构,且底座的底部开设有第一排渣槽,所述壳体的底部开设有第二排渣槽;

21、所述第二排渣槽的宽度小于去渣槽的宽度;

22、所述壳体的正面开设有排板槽,所述排板槽与去渣槽相连通;

23、所述底座的底部安装有四个柱脚。

24、一种金属板材加工用切削工艺,其采用一种金属板材加工用切削装置,其特征在于,包括以下步骤:

25、s1、首先将金属板放置在定位框的顶部,同时位于支撑框和剑栅条的顶部;

26、s2、通过控制激光切削机主体对金属板进行切割,得到金属单件;

27、s3、通过升降机构带动支撑框、剑栅条和金属单件向下移动,使刮条位于相邻的两个剑栅条之间;

28、s4、通过驱动组件带动移动条和刮条移动时对剑栅条上的金属废料进行清理,同时刮条驱动剑栅条顶部的金属单件同步移动,将金属单件驱动至壳体内部;

29、s5、通过引导机构和辅助直立机构校准金属单件的位置;

30、s6、通过第二气缸驱动压板向下移动将金属单件压入去渣槽内部后,控制第三气缸驱动推料板向前移动带动金属单件沿着去渣槽的内部移动,并通过排板槽,将处理后的金属单件排出;

31、s7、通过驱动组件和升降机构带动剑栅条、刮条和辅助直立机构复位;

32、s8、重复上述操作,依次切削相同规格的金属单件,并依次对金属单件进行清理。

33、与现有技术相比,本发明提供的一种金属板材加工用切削装置及其切削工艺,具备以下有益效果:

34、通过升降机构和清理导料机构之间的配合,剑栅条向下移动后,刮条位于相邻的两个剑栅条之间,通过带动移动条沿着滑杆的外部向右移动,在这个过程中,通过刮条与剑栅条外壁的抵接作用,将剑栅条外壁上的金属废料刮除掉,同时刮条推动剑栅条顶部的金属单件同步向右移动,将金属单件导出,实现了剑栅条清理和金属单件排出同步进行的效果,使溅射在剑栅条上的金属废料可以及时清除,且避免了切削出来的金属单件后续被继续溅射金属废料的问题;

35、通过引导机构、辅助直立机构和金属单件处理机构之间的配合,能够自动对金属单件的位置进行校准,并对校准后的金属单件进行处理,将金属单件各面的金属废料清理掉,节省了金属单件后续需要通过人工进行清理的步骤;

36、在剑栅条清理和金属单件外部清理过程中,清理掉的废料和金属单件能够分开排放,避免了废料与金属单件混合在一起的问题。

- 还没有人留言评论。精彩留言会获得点赞!