一种换辊装置的电气控制系统及方法与流程

本发明涉及换辊装置,具体而言,涉及一种换辊装置的电气控制系统及方法。

背景技术:

1、新疆八一钢铁股份有限公司 1750mm 热轧生产线,2004 年由二重设计制造供货,已经运行十多年,精轧机目前现状如下:

2、现状一:弯窜辊装置故障多

3、1)下窜辊受结构限制,窜辊时受到较大拉力易发生窜辊活塞杆断裂故障;1年由于窜辊活塞杆出现的故障在6次左右,每次处理3小时左右,影响作业时间18小时左右。

4、2)现有装置传动侧移动座液压油路块故障频发,维护难度大;

5、3)窜辊系统的电气信号故障率高,换辊时需要人员到传动侧检查实际情况。

6、现状二:换辊时间长

7、同类型钢厂的换辊时间在10-15分钟,湛江2250在8-10分钟。而八钢热轧换辊时间在20-25 分钟,每天少生产约60分钟,1个月少生产1.2天。

8、现状三:换辊效率低

9、现有结构实现自动换辊难度大,每次换辊需要从其他区域抽调人员,组成6人进行换辊操作,制约换辊效率。

10、为适应企业向智能型工厂发展的战略要求,提高精轧机组工作效率和系统可靠度,降低设备维护强度,减少备品备件的成本,增加企业效益,发明了一种换辊装置的电气控制系统及方法。

11、在现有技术中,对于换辊系统及控制方法,需要多人协作、手动操作换辊可靠性不高,而且人工操作容易出现误操作,从而引发安全事故,而且,不利于换辊的精度和稳定性,使得其对于轧辊运行平稳以及轧制质量和生产效率都会产生不利影响;此外,还存在换辊时间长、效率低,面要人员较多,例如,自动换辊难度大,每次换辊需要从其他区域抽调人员,组成6人进行换辊操作,制约换辊效率;因此,本发明提出了一种换辊装置的电气控制方法及系统,以至少部分解决现有技术中可能存在的问题。

技术实现思路

1、本发明的目的在于提供换辊装置的电气控制系统及方法,其能够针对于现有技术的不足,提出解决方案,解决了现有技术需要多人协作、手动操作换辊可靠性不高,以及换辊时间长、效率低,面要人员较多的问题,使其能够在换辊过程中不需要人工干预,实现自动化、高效率换辊,节省人工成本,而且换辊的精度高,有利于提高生产效率。

2、为解决上述技术问题,本发明采用的技术方案为:

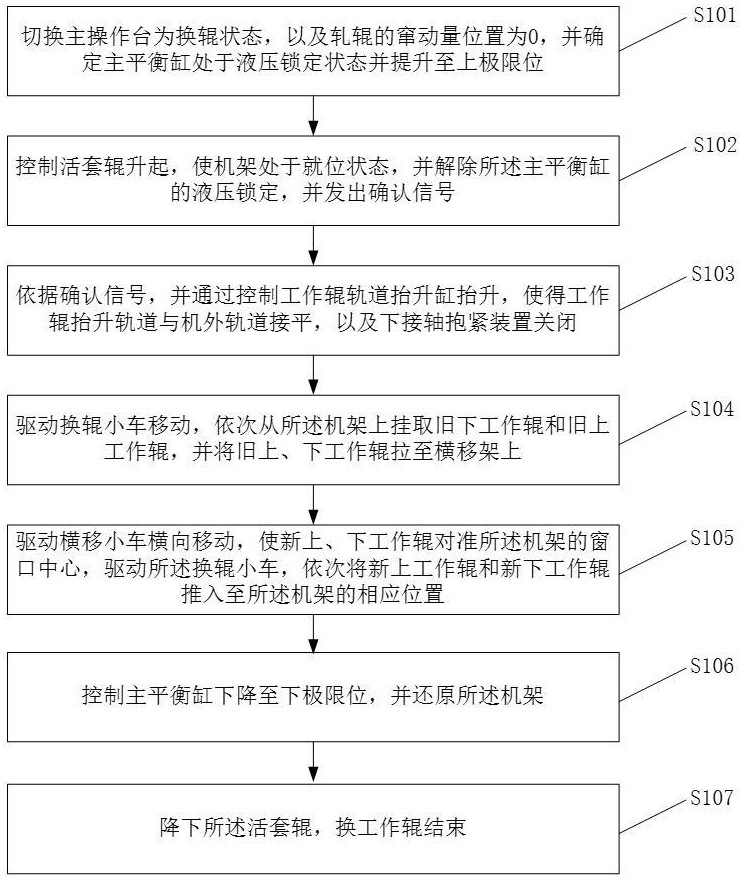

3、一种换辊装置的电气控制方法,包括:

4、切换主操作台为换辊状态,以及轧辊的窜动量位置为0,并确定主平衡缸处于液压锁定状态并提升至上极限位;

5、控制活套辊升起,使机架处于就位状态,并解除所述主平衡缸的液压锁定,并发出确认信号;

6、依据确认信号,并通过控制工作辊轨道抬升缸抬升,使得工作辊抬升轨道与机外轨道接平,以及下接轴抱紧装置关闭;

7、驱动换辊小车移动,依次从所述机架上挂取旧下工作辊和旧上工作辊,并将旧上、下工作辊拉至横移架上;

8、驱动横移小车横向移动,使新上、下工作辊对准所述机架的窗口中心,驱动所述换辊小车,依次将新上工作辊和新下工作辊推入至所述机架的相应位置;

9、控制主平衡缸下降至下极限位,并还原所述机架;

10、降下所述活套辊,换工作辊结束。

11、进一步地,在本发明中,所述切换主操作台为换辊状态,以及轧辊的窜动量位置为0,并确定主平衡缸处于液压锁定状态并提升至上极限位,包括:

12、根据换辊指令,将主操作台转换开关由轧钢状态转换为换辊状态,并关闭轧机全部水冷却;

13、对旧上、下工作辊进行减速至低速转动状态,并将所述轧辊窜动至相对轧制中心没有窜动量位置;

14、对上支承辊的所述主平衡缸进行液压锁定,agc缸进行卸压,其活塞杆全部缩回,上阶梯垫退至换辊位,并将所述主平衡缸提升至上极限位,其中,所述换辊位为行程在0mm时的位置。

15、进一步地,在本发明中,所述控制活套辊升起,使机架处于就位状态,并解除所述主平衡缸的液压锁定,并发出确认信号,包括:

16、控制活套辊升起;

17、入口侧导板退出所述机架并发送第一就位信号;

18、依据第一就位信号,为电磁阀通电,分别使入口上、下导卫板退出所述机架,并发出第二就位信号,以及出口上导卫气缸完全缩回;

19、依据所述第二就位信号,解除所述主平衡缸的液压锁定,并向上提升至最高极限位,上工作辊弯辊缸活塞杆伸出,无杆腔压力传感器给出第三就位信号,其中,所述第三就位信号为电气延时5秒的确认信号。

20、进一步地,在本发明中,所述依据确认信号,并通过控制工作辊轨道抬升缸抬升,使得工作辊抬升轨道与机外轨道接平,以及下接轴抱紧装置关闭,包括:

21、依据确认信号,通过控制工作辊轨道抬升缸抬升,直至工作辊抬升轨道与机外轨道接平时停止;

22、设置下接轴抱紧装置为关闭状态,其中,所述关闭状态为抱紧状态,所述抱紧状态持续至其打开时。

23、进一步地,在本发明中,所述驱动换辊小车移动,依次从所述机架上挂取旧下工作辊和旧上工作辊,并将旧上、下工作辊拉至横移架上,包括:

24、驱动所述换辊小车前行至第一预设位置,并通过所述换辊小车上的电液推杆和挂钩挂接旧下工作辊;

25、下工作辊轴向锁紧打开,所述换辊小车低速拉动所述旧下工作辊后退至第一预设距离后停止;

26、上工作辊弯辊缸全部缩回,并将旧上工作辊落到下工作辊轴承座四个定位销上;

27、上接轴抱紧装置关闭,上工作辊轴向锁紧打开,上工作辊锁紧挡板打开;

28、所述换辊小车慢速拉动旧上、下工作辊后退第二预设距离后停止,并将旧上、下工作辊拉至横移架上。

29、进一步地,在本发明中,所述驱动横移小车横向移动,使新上、下工作辊对准所述机架的窗口中心,驱动所述换辊小车,依次将新上工作辊和新下工作辊推入至所述机架的相应位置,包括:

30、打开所述换辊小车上的电液推杆挂钩,并后移所述换辊小车至第三预设距离后停止;

31、控制横移缸无杆腔进油,并驱动横移小车横移第四预设距离至新上、下工作辊对准机架窗口中心停止;

32、启动所述换辊小车,并使其慢速推着新上、下工作辊向机架前行第五预设距离后,将小车速度降至极低速10mm/s,继续前行第六预设距离后,至新上工作辊到位停止;

33、上工作辊锁紧缸活塞腔进油,上工作辊锁紧挡板,上接轴抱紧装置打开;

34、控制上工作辊弯辊缸无杆腔进油,并将上工作辊缓慢抬起到最高位置,弯辊缸保持平衡状态,使上、下工作辊座分离,无杆腔压力传感器给出到第四就位信号;

35、依据第四就位信号,驱动所述换辊小车低速继续前进到第七预设距离后,转极低速前进第八预设距离,并将新下工作辊推入机架至其到位停止。

36、进一步地,在本发明中,所述控制主平衡缸下降至下极限位,并还原所述机架,包括:

37、控制下工作辊锁紧缸活塞腔进油,下工作辊锁紧挡板锁紧,下接轴抱紧装置打开;

38、轨道抬升缸活塞杆缩回,抬升轨道下降,下工作辊轴承座与抬升轨道脱开;

39、弯辊缸下弯辊缸同步伸出,下工作辊压靠下支承辊后停止,轨道抬升缸有杆腔压力传感器给出到第五就位信号;

40、依据所述第五就位信号,上支承辊主平衡缸下降至下极限位,并根据轧辊信息上阶梯垫移至非0的合适档位;

41、为电磁阀通电,使入口上、下导卫分别进入机架,入口侧导板进入机架,以及出口下导卫进入机架,出口上导卫贴紧轧辊。

42、一种换辊装置的电气控制系统,包括:

43、主操作台控制单元,用于切换主操作台为换辊状态,以及轧辊的窜动量位置为0,并确定主平衡缸处于液压锁定状态并提升至上极限位;

44、就位确认单元,用于控制活套辊升起,使机架处于就位状态,并解除所述主平衡缸的液压锁定,并发出确认信号;

45、工作辊轨道连接单元,用于依据确认信号,并通过控制工作辊轨道抬升缸抬升,使得工作辊抬升轨道与机外轨道接平,以及下接轴抱紧装置关闭;

46、旧辊挂取单元,用于驱动换辊小车移动,依次从所述机架上挂取旧下工作辊和旧上工作辊,并将旧上、下工作辊拉至横移架上;

47、新辊安装单元,用于驱动横移小车横向移动,使新上、下工作辊对准所述机架的窗口中心,驱动所述换辊小车,依次将新上工作辊和新下工作辊推入至所述机架的相应位置;

48、安装恢复单元,用于控制主平衡缸下降至下极限位,并还原所述机架;

49、控制完成单元,用于降下所述活套辊,换工作辊结束。

50、进一步地,在本发明中,所述换辊小车为链轮和固定滚柱结构,其传动电动机采用三相交流变频调速异步电动机。

51、进一步地,在本发明中,所述三相交流变频调速异步电动机的供电装置采用交流调速装置;所述变频调速装置包括依次电连接的交流变压器、受电柜、回馈整流单元以及逆变器。

52、本发明至少具有如下优点或有益效果:

53、通过切换主操作台为换辊状态,以及轧辊的窜动量位置为0,并确定主平衡缸处于液压锁定状态并提升至上极限位;控制活套辊升起,使机架处于就位状态,并解除所述主平衡缸的液压锁定,并发出确认信号;依据确认信号,并通过控制工作辊轨道抬升缸抬升,使得工作辊抬升轨道与机外轨道接平,以及下接轴抱紧装置关闭;驱动换辊小车移动,依次从所述机架上挂取旧下工作辊和旧上工作辊,并将旧上、下工作辊拉至横移架上;驱动横移小车横向移动,使新上、下工作辊对准所述机架的窗口中心,驱动所述换辊小车,依次将新上工作辊和新下工作辊推入至所述机架的相应位置;控制主平衡缸下降至下极限位,并还原所述机架;降下所述活套辊,换工作辊结束。通过自动化控制,有效地解决了传统精轧换辊中的一些瓶颈问题,使换辊过程更加高效、安全和精确。

- 还没有人留言评论。精彩留言会获得点赞!