一种减震器零部件全自动焊接加工线及加工方法与流程

本发明涉及汽车减震器全自动加工,特别涉及一种减震器零部件全自动焊接加工线及加工方法。

背景技术:

1、汽车减震器,也称为减振器或避震器,是汽车悬挂系统的关键组成部分。它们的主要作用是吸收和减少车辆在行驶过程中由于路面不平造成的冲击和振动,从而提高乘坐舒适性并增加车辆稳定性。

2、在专利申请号为201811651146.7 的中国专利中公开了一种单支架减震器的生产设备及其生产工艺,并且,给出了关于该减震器具体结构以及减震器的生产步骤,但是上述的专利文献给出的组装方案的加工步骤仍需人工进行操作组装,工作效率低且成品一致性较差。

3、因此,亟需一种能够代替人工且能保证加工品质的全自动加工方案。

技术实现思路

1、针对以上问题,本发明提供了一种减震器零部件全自动焊接加工线及加工方法,通过利用机械手配合压装设备、焊接设备的设置实现贮油缸、u形卡部件及弹簧盘的自动压装与焊接加工,完成减震器零部件的全自动焊接加工,替代传统的人工加工,保证成品加工的精度及一致性。

2、为实现上述目的,本发明提供如下技术方案:

3、一种减震器零部件全自动焊接加工线,包括:

4、供料设备、压装设备、第一机械臂、焊接设备及第二机械臂;

5、所述供料设备包括理料机及定位机,所述理料机的输出端与所述定位机的输入端衔接设置,所述理料机将贮油缸整理后逐一抬升输送至所述定位机上,所述定位机将所述贮油缸固定于所述定位机的输出端,等待所述第一机械臂抓取,且所述定位机上设置有固定u形卡部件的定位机构;

6、所述压装设备正对所述供料设备设置,该压装设备压装连接所述贮油缸与所述u形卡部件;

7、所述第一机械臂设置于所述供料设备与所述压装设备之间,该第一机械臂抓取所述定位机上的所述贮油缸与所述u形卡部件转移至所述压装设备上;

8、所述焊接设备与所述压装设备并排设置,所述焊接设备与所述压装设备之间设置有放置所述压装设备输出的贮油缸的中转平台,该焊接设备上设置有固定压装后的所述贮油缸与弹簧盘的旋转固定机,且该焊接设备对所述贮油缸与所述弹簧盘进行焊接;

9、所述第二机械臂正对所述焊接设备设置,该第二机械臂抓取压装后的所述贮油缸与所述弹簧盘上装至所述旋转固定机上,且该第二机械臂抓取完成焊接的成品从所述焊接设备内输出。

10、作为改进,所述理料机包括料斗及顶升板;

11、所述料斗内部设置有盛装所述贮油缸的理料区,所述料斗的底部呈倾斜设置,且所述料斗倾斜底部的低点与所述定位机衔接设置;

12、所述顶升板安装于所述料斗倾斜底部的低点,该顶升板自下向上顶升所述贮油缸至所述定位机上。

13、作为改进,所述定位机包括输送通道及定位料座;

14、所述输送通道倾斜设置,该输送通道倾斜设置的高点为输入端;

15、所述定位料座设置于所述输送通道倾斜设置低点的输出端,该定位料座上设置有v形的定位槽。

16、作为改进,所述输送通道及所述定位料座的宽度均可调节设置。

17、作为改进,所述定位料座的两端设置有修正组件,该修正组件包括定位修正板及定位推送器;

18、所述定位修正板安装于所述定位料座的一端;

19、所述定位推送器正对所述定位修正板安装于所述定位料座的另一端,该定位推送器夹紧所述贮油缸朝向所述定位修正板抵靠。

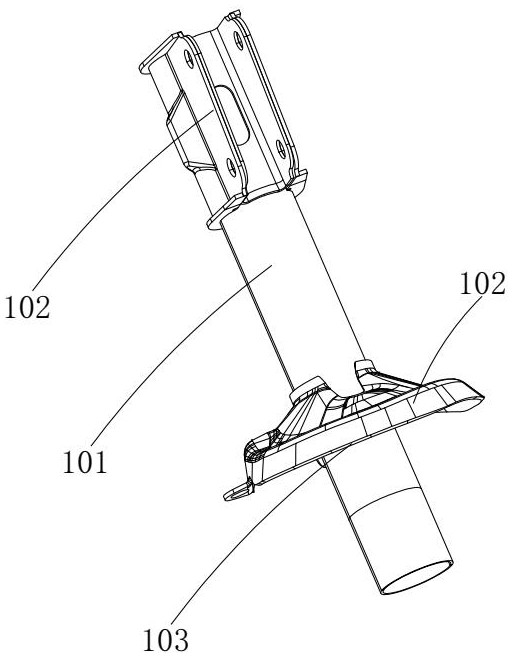

20、作为改进,所述定位机构包括定位座、定位柱及扣块;

21、所述定位座固定安装于所述定位机上;

22、所述定位柱竖直安装于所述定位座上,该定位柱与所述u形卡部件套合;

23、所述扣块对称设置于所述定位柱的两侧,该扣块扣紧所述u形卡部件的底部翻边。

24、作为改进,所述第一机械臂包括第一机械臂主体及第一夹具组;

25、所述第一机械臂主体自由摆动设置;

26、所述第一夹具组安装于所述第一机械臂主体自由摆动的端部,该第一夹具组包括第一机械夹爪及第一气动吸盘组,所述第一机械夹爪包括对称张紧设置的第一夹块及第二夹块,所述第一夹块上开设有夹取所述贮油缸的v形槽,所述第二夹块安装于所述第一夹块的下发,该第二夹块收缩夹紧所述u形卡部件,所述第一气动吸盘组包括若干组等距排列设置的真空吸盘。

27、作为改进,所述旋转固定机包括旋转盘及固定模组;

28、所述旋转盘转动设置;

29、所述固定模组设置于所述旋转盘上,且该固定模组沿所述旋转盘的圆周,等距排列设置有至少两组,所述固定模组包括架空底座、膨胀柱、支撑座及旋转扣块,所述架空底座固定安装于所述旋转盘上,所述膨胀柱竖直安装于所述架空底座上,该膨胀柱的圆周侧壁上凸起设置有可收缩膨胀的张紧块,且该膨胀柱定位所述贮油缸设置,所述支撑座套设于所述膨胀柱的底部,该支撑座定位支撑所述弹簧盘设置,所述旋转扣块对称设置于所述膨胀柱的两侧,该旋转扣块扣紧所述弹簧盘的上端面设置。

30、作为改进,所述第二机械臂包括第二机械臂主体及第二夹具组;

31、所述第二机械臂主体自由摆动设置;

32、所述第二夹具组包括第二机械夹爪及第二气动吸盘组,所述第二机械夹爪夹取所述贮油缸,所述第二气动吸盘组包括呈三角排列设置的真空吸嘴,该第二气动吸盘组吸附抓取所述弹簧盘。

33、此外,本发明还提供一种基于上述任一项所述的一种减震器零部件全自动焊接加工线的加工方法,包括以下步骤:

34、步骤一、一次部件上装,通过供料设备将贮油缸逐一、有序输出至定位机上的待抓取工位,u形卡部件上装至定位机构处固定,之后通过第一机械臂将所述贮油缸与所述u形卡部件先后分别抓取至压装设备上,保持所述贮油缸竖直设置,所述u形卡部件位于所述贮油缸的正上方,且位于同一竖轴上;

35、步骤二、部件压装,所述压装设备的压头带动所述u形卡部件沿竖直方向向下移动,使得所述u形卡部件套设压装于所述贮油缸上,所述贮油缸与所述u形卡部件过盈配合;

36、步骤三、部件转移,完成压装的贮油缸通过所述第一机械臂抓取转移至位于所述压装设备一侧的中转平台处;

37、步骤四、二次部件上装,通过第二机械臂抓取弹簧盘装载至旋转固定机上,之后位于所述中转平台处的所述贮油缸通过所述第二机械臂抓取后,插设至所述弹簧盘上,完成所述弹簧盘与所述贮油缸的套设固定;

38、步骤五、焊接,完成所述贮油缸与所述弹簧盘的固定后,所述旋转固定机旋转,将所述贮油缸与所述弹簧盘旋转至所述焊接设备的内部,进行焊接加工,使得所述贮油缸与所述弹簧盘完成固定连接,形成成品,之后所述旋转固定机再次旋转,将所述成品抓取转移输出。

39、本发明的有益效果在于:

40、(1)本发明通过利用机械手配合压装设备、焊接设备的设置实现贮油缸、u形卡部件及弹簧盘的自动压装与焊接加工,完成减震器零部件的全自动焊接加工,替代传统的人工加工,保证减震器成品加工的精度及一致性,进而提升减震器加工的品质,实现机器代人,提升加工效率,节能降耗;

41、(2)本发明在通过供料设备的设置,实现对管状的贮油缸的逐一、有序的输出与定位,使得第一机械手,每次抓取贮油缸时,都能保证抓取贮油缸的部位均一致,即第一机械手抓取贮油缸的部位至贮油缸两端部的距离始终保持一致,进而保证贮油缸与u形卡部件压装时,均能保持一致,提升加工精度;

42、(3)本发明通过利用中转平台作为压装设备与焊接设备的中转点,使得第一机械手与第二机械手的抓取位置刚好在中转平台重合,进而实现第二机械手可以抓取完成压装的贮油缸上装至焊接设备的旋转固定机上,实现压装步骤与焊接步骤的衔接,实现贮油缸、u形卡部件及弹簧盘的全自动安装连接;

43、(4)本发明通过旋转固定机的设置,使得弹簧盘与贮油缸焊接时,能先一步进行定位,进而能实现弹簧盘与贮油缸的准确装配,提升焊接的精度,提升加工的一致性,保证自动化加工代替人工的制备的加工效率;

44、(5)本发明通过设计相应的用于装载u形卡部件与弹簧盘的料框,使得第一机械手与第二机械手在分别抓取u形卡部件与弹簧盘时,能准确的保证每一次抓取的位置相同,进而在贮油缸与u形卡部件配合时,弹簧盘与贮油缸套设时,每次配合的位置、角度、深度均一致,提升了减震器的装配精度,保证了产出成品的高度一致。

45、综上所述,本发明具有自动化程度高、装配精度高、成品一致性强等优点,尤其适用于汽车减震器全自动加工装配技术领域。

- 还没有人留言评论。精彩留言会获得点赞!