本发明涉及环件加工,具体涉及一种薄壁环件的加工方法及精加工的夹具。

背景技术:

1、薄壁型环状零件为常见难加工零件,其径向厚度(单边)与轴向厚度约2mm~3mm,设计要求零件内孔与外圆的圆度通常在0.02mm~0.03mm。针对薄壁型环状零件,传统加工方式通常分为两种,一是直接在毛坯料上将外圆与内孔尺寸加工到位,切断后再对轴向尺寸进行精加工;二是在毛坯料上对内孔与外圆粗加工,切断后再对径向与轴向尺寸精加工。两种加工方式中,前者在粗加工时能够保证圆度要求,但切断时零件产生径向变形,仅能保证圆度要求在0.05mm以上的零件;后者采用切断后精加工以去除零件变形,但在精车内孔与外圆时,传统的装夹方式一般使用软爪、胞胎和内涨心轴作为工装夹具,为避免零件在加工过程中产生径向跑偏,胞胎与零件外圆、定位轴与零件内孔通常采用过盈配合,零件在加工过程中受到径向夹紧力及切削力,加工完成释放夹紧力后,零件易产生径向变形,尺寸及圆度难以保证。

技术实现思路

1、为解决背景技术中至少一个问题,本发明提供了一种薄壁环件的加工方法及精加工的夹具。

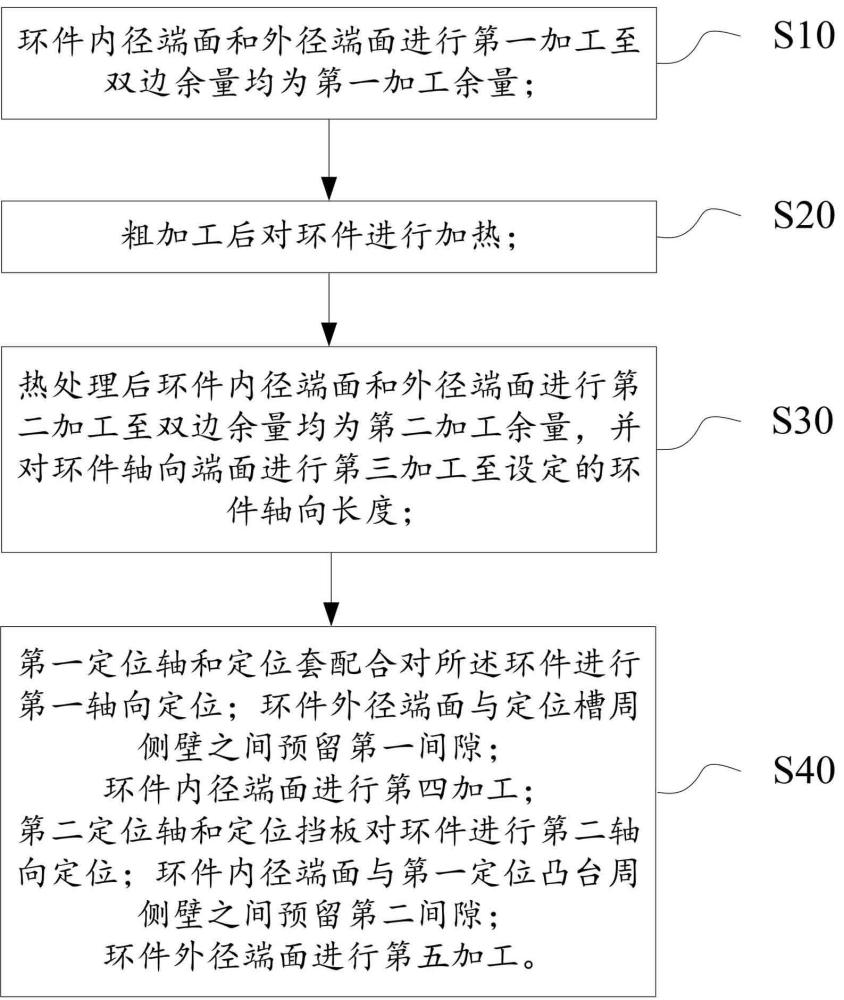

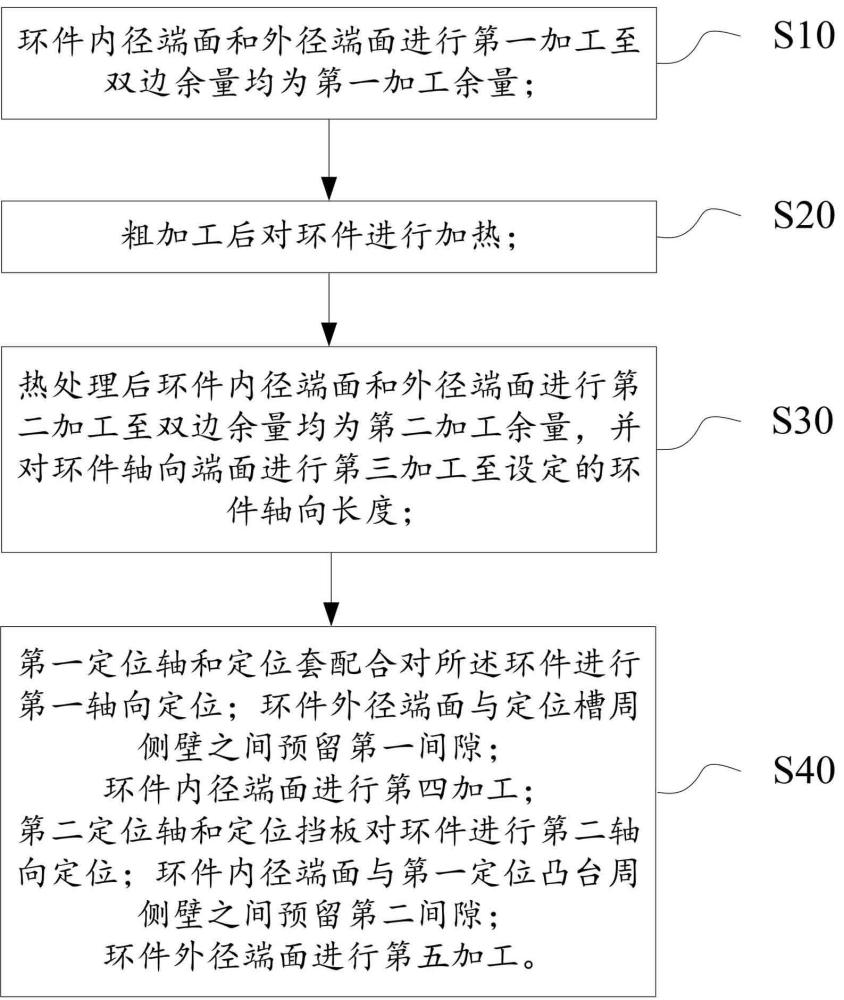

2、第一方面,本发明提供了一种薄壁环件的加工方法,包括:

3、粗加工,环件内径端面和外径端面进行第一加工至双边余量均为第一加工余量;

4、热处理,所述粗加工后所述粗加工后对所述环件进行加热;

5、半精加工,所述热处理后所述环件内径端面和外径端面进行第二加工至双边余量均为第二加工余量,并对所述环件轴向端面进行第三加工至设定的环件轴向长度;

6、精加工,所述第三加工后将所述环件置于第一定位轴中的定位槽内,定位套套设于所述第一定位轴具有所述定位槽的一端,所述定位套内底部与所述环件抵接,在所述环件外径端面与所述定位槽周侧壁之间预留第一间隙,所述第一定位轴和所述定位套配合对所述环件进行第一轴向夹紧;所述第一轴向夹紧后所述环件内径端面进行第四加工;所述第四加工后将所述环件套设于第二定位轴的第一定位凸台,定位挡板套设于所述第二定位轴的第二定位凸台,所述定位挡板一端轴面与所述环件抵接,在所述环件内径端面与所述第一定位凸台周侧壁之间预留第二间隙,所述第二定位轴和所述定位挡板对所述环件进行第二轴向夹紧;所述第二轴向夹紧后所述环件外径端面进行第五加工得到目标环件。

7、根据本发明的一个实施例,所述第一加工余量为4mm~5mm,所述第二加工余量至少为所述第一加工余量的10%。

8、根据本发明的一个实施例,所述第二加工余量为0.4mm~0.5mm。

9、根据本发明的一个实施例,所述第一间隙的间距为d1,所述第二间隙的间距为d2,所述第一间隙的间距与所述第二间隙的间距一致或不一致,其中,d1的取值范围为0mm<d1,所述d2的取值范围为0mm<d1。

10、根据本发明的一个实施例,d1的取值范围为0.01mm≤d1≤0.02mm,d2的取值范围为0.008mm≤d2≤0.01mm。

11、根据本发明的一个实施例,所述第一轴向夹紧包括所述定位槽与所述环件外圆之间同轴度不超过0.01mm;所述第四加工后,所述环件内圆与所述环件外圆之间同轴度不超过0.01mm。

12、根据本发明的一个实施例,所述第二轴向夹紧包括所述第一定位凸台与所述环件内圆之间同轴度不超过0.01mm;所述第五加工后,所述环件内圆与所述环件外圆之间的同轴度不超过0.01mm。

13、根据本发明的一个实施例,所述第一间隙和第二间隙填充有第一润滑填充物。

14、根据本发明的一个实施例,于所述第一定位轴、定位套和环件之间填充第二润滑填充物;于所述第二定位轴、定位挡板和环件之间填充第三润滑填充物。

15、根据本发明的一个实施例,所述精加工步骤中所述环件转速为900r/min~1200r/min,背吃刀量为0.2mm~0.3mm,进给量为0.02mm/r~0.04mm/r。

16、第二方面,本发明提供应用于如上述薄壁环件的加工方法中环件精加工的夹具,包括:

17、第一夹紧装置,供精加工环件内径时对所述环件进行第一轴向夹紧,所述第一夹紧装置与机床卡盘连接,沿环件轴向方向所述第一夹紧装置与所述环件两端轴面抵接,所述第一夹紧装置与所述环件外径端面之间具有第一间隙;

18、第二夹紧装置,供精加工所述环件外径时对所述环件进行第二轴向夹紧,所述第二夹紧装置与机床卡盘连接,沿环件轴向方向所述第二夹紧装置与所述环件两端轴面抵接,所述第二夹紧装置与所述环件内径端面之间具有第二间隙。

19、根据本发明的一个实施例,所述第一夹紧装置包括第一定位轴和定位套,所述第一定位轴一端设置有容纳所述环件的定位槽,所述第一定位轴另一端设置有供所述机床卡盘连接的第一夹持部;所述定位槽直径大于所述环件外径;所述定位套套设于所述第一定位轴设置有所述定位槽的一端,所述定位套与所述第一定位轴可拆卸连接,所述第一定位轴与所述定位套配合可将所述环件定位于所述定位槽中;所述定位套内底部设置有供所述环件加工的过刀孔。

20、根据本发明的一个实施例,所述过刀孔与所述定位槽同轴设置,所述过刀孔直径小于所述环件外径,所述过刀孔直径与所述环件内径一致或不一致。

21、根据本发明的一个实施例,所述第一夹持部与所述定位槽的同轴设置,所述第一夹持部与所述定位槽的同轴度为0.01mm~0.02mm。

22、根据本发明的一个实施例,所述定位槽与所述环件外圆之间同轴度不超过0.01mm,所述环件内圆与所述环件外圆之间同轴度不超过0.01mm。

23、根据本发明的一个实施例,所述定位槽或所述定位套与所述环件可接触的接触面设置有容纳润滑填充物的第一油道;或者所述定位槽和所述定位套与所述环件可接触的接触面设置有容纳润滑填充物的第一油道。

24、根据本发明的一个实施例,所述第二夹紧装置包括第二定位轴和定位挡板,所述定位轴一端设置有供所述机床卡盘连接的第二夹持部,所述定位轴另一端依次设置有朝向远离所述第二夹持部方向延伸的第一定位凸台和第二定位凸台;所述环件套设于所述第一定位凸台,所述定位挡板套设于所述第二定位凸台,所述定位挡板与所述第二定位凸台可拆卸连接;所述第二定位轴与所述定位挡板配合可将所述环件定位于所述第一定位凸台上。

25、根据本发明的一个实施例,所述定位挡板设置有套设孔,所述定位挡板通过所述套设孔套设于所述第二定位凸台上。

26、根据本发明的一个实施例,所述第一定位凸台延伸的长度与所述环件轴向长度一致或所述第一定位凸台延伸的长度小于所述环件轴向长度。

27、根据本发明的一个实施例,所述第二夹持部与所述第一定位凸台同轴设置,所述第二夹持部与所述第一定位凸台同轴度为0.01mm~0.02mm。

28、根据本发明的一个实施例,所述第一定位凸台与所述环件内圆之间同轴度不超过0.01mm,所述环件内圆与所述环件外圆之间的同轴度不超过0.01mm。

29、根据本发明的一个实施例,所述第二定位轴或所述定位挡板与所述环件可接触的接触面设置有容纳润滑填充物的第二油道;或者所述第二定位轴和所述定位挡板与所述环件可接触的接触面设置有容纳润滑填充物的第二油道。

30、本发明具有以下有益效果:

31、1、在本发明中,采用轴向力夹紧的方式对环件进行轴向夹紧,可避免加工中产生径向力夹紧力,消除了环件径向变形的主要因素,同时可防止环件在径向方向窜动。通过缸体垫圈外径端面与定位槽之间预留有第一间隙和缸体垫圈内径端面与第一定位凸台之间预留有第二间隙的设置,避免环件在加工过程中受到径向夹紧力及切削力,当加工完成释放夹紧力后,环件产生径向变形,导致尺寸及圆度难以保证的问题,提高环件受力均匀,减小环件变形量。粗加工后增加热处理步骤,热处理可消除环件应力,从根源减小环件变形,提高环件抗变形能力。在半精加工后先进行环件轴向端面切断,可避免断时由于环件径向尺寸较薄,易产生变形,保证环件质量稳定性。

32、2、在本发明中,通过在定位槽和第一定位凸台周侧壁涂覆第一润滑填充物和第二润滑填充物的方式,使得环件安装在定位槽和第一定位凸台上时,装夹可自动定位,无需找正。提高了工作效率。

33、3、在本发明中,第一夹紧装置和第二夹紧装置对环件夹紧为轴向力夹紧的方式对环件进行轴向夹紧,可避免加工中产生径向力夹紧力,消除了环件径向变形的主要因素,同时可防止环件在径向方向上窜动。通过第一间隙和第二间隙的设置,避免环件在加工过程中受到径向夹紧力及切削力,当加工完成释放夹紧力后,环件产生径向变形,导致尺寸及圆度难以保证的问题,提高环件受力均匀,减小变形量。