一种不锈钢-桥梁钢复合板的生产方法与流程

本发明涉及桥梁钢复合板制造,特别是一种不锈钢-桥梁钢复合板的生产方法。

背景技术:

1、随着世界桥梁的发展和钢结构技术的进步,大跨度桥梁越来越多地采用钢结构,对桥梁钢的需求日益增多。随着大型钢结构桥梁向全焊接结构和长寿命方向发展,对桥梁结构的安全可靠性要求越来越严格。

2、大气腐蚀是钢梁、桥面等桥梁钢结构失效的主要原因之一。在钢桥发生断裂的事故中,约有20%是因大气腐蚀引起的,众所周知,桥梁钢结构的腐蚀不仅给工程结构带来损害,也给管理部门增加了维护负担。

3、目前防止钢桥腐蚀主要采取三种技术:一是钢桥涂层防腐技术。在钢桥上喷刷防腐涂料,适用于大型钢梁构件,是目前应用最为广泛的防护技术。采用这种方法一般每5年需要维护一次,每隔15年重新涂装一次。防腐涂装费用占钢桥总费用的10%以上,耗资巨大。二是采用耐候桥梁钢,以替代普通桥梁钢钢桥涂层防腐技术。耐候钢,又称耐大气腐蚀钢,常用耐候钢一般利用cu、p、cr、ni等元素,通过形成稳定的表面锈层,阻止腐蚀,起耐候作用。具有优良的高强度、低温韧性、焊接性能和耐大气腐蚀性能。三是采用金属复合板,将不锈钢和桥梁钢用特定的方式复合,复合板覆层不锈钢满足钢桥表面耐腐蚀的性能要求,基层采用桥梁钢满足基本的强度、低温韧性等力学性能要求。

4、金属复合板是由两种或多种性能不同的金属材料经特殊工艺复合而成的新型材料。与单一金属组元相比,经过合理设计组合后的金属复合板结合了金属组元各自的优点,可以获得单一金属所不具备的力学、物理和化学性能。金属复合板由于其优异的性能,受到了广泛的关注,并且已经在航空航天、石油、化工、冶金、机械、汽车、轮船、建筑等领域得到了广泛应用。金属复合板的制备方法仍是以固—固相复合法为主,常见的制备方法有爆炸复合法、钎焊复合法、轧制复合法。

5、爆炸复合法利用爆炸焊接的方式将异质金属结合在一起,可以实现熔点相差很大的金属之间的复合,而且复合是在瞬间完成的,可以避免界面产生金属间化合物,但是该方法生产的复合板尺寸较小板形较差,能耗大、污染环境、成材率低且不适于连续生产。

6、钎焊复合法是将一种钎料置于覆材与基材之间,然后通过加热并施加一定的压力将覆材与基材结合在一起的方法。该方法操作简单,但是在钎料的选择上有一定的难度,同时该法生产的复合板复合强度一般都不高。

7、轧制复合法是目前应用最广的方法之一。此方法是将两种或者多种表面洁净的金属互相接触,在轧机的强大压力下,通过加热或塑性变形使原子间通过扩散作用实现冶金结合。目前采用的轧制复合法能够保证一般碳钢等无特别要求的性能合格,对于要求具有优良的低温韧性和焊接性能的桥梁钢却难以兼顾。

8、公开号为cn101293305a的中国专利公开了一种“超低碳ni—cr—mo 5932 hmo合金钢爆炸焊接高耐蚀复合材料”,是采用爆炸焊接工艺和普通低合金钢q345b组成的一种新型复合材料,其生产方法包括:表面预处理、爆炸焊接复合、退火消应力工艺,其结构为普通低合金钢与位于其上的5932hmo耐蚀钢复层冶金的结合在一起。其优点是复层具有优异的耐腐蚀性能,极好的耐点蚀、缝隙蚀和氯化物引起的应力腐蚀性能。而基层板则具有良好的力学性能,充分发挥两种金属各自优良理化性能。但该专利采用的是爆炸复合的方式,该方法生产的复合板尺寸较小板形较差,并且还存在能耗大、污染环境、成材率低等缺点。

9、公开号为cn104550234a的中国专利公开了“一种管线钢和不锈钢复合板材的轧制方法”,专利涉及的管线钢和不锈钢复合板材的轧制方法包括以下生产工艺:加热工艺、轧制工艺、控冷工艺、矫直工艺,堆冷工艺,主要是通过调整、研究轧制工艺,采用低温长保加热工艺,粗轧阶段高温低速大压下工艺,精轧阶段通过控制中间坯厚度,精轧开轧温度、终轧温度、终轧前道次压下率等手段保证控冷前钢板组织均匀,晶粒细小,通过控制冷却工艺,采用一定的冷却速度和控制开冷温度、返红温度保证了最终钢板针状铁素体组织的形成,从而保证了钢板力学性能指标。但该专利只针对轧制工艺及冷却工艺做了限定保证了钢板的力学性能,并未对轧制复合过程进行控制,无法保证复合板的复合强度。

10、因此,目前现有的生产复合板的方法在生产面积需求较大、性能要求高的桥梁钢复合钢板方面还有较大的改进空间。

技术实现思路

1、本发明的目的就是提供一种不锈钢—桥梁钢复合板的生产方法。本发明方法通过对组坯、加热工艺、轧制工艺、冷却工艺、热处理工艺的控制,使制得的不锈钢—桥梁钢复合板具有较高的复合强度,复合板结合层剪切强度≥350mpa,同时保证了不锈钢覆层、桥梁钢基层的力学性能,适合大规模连续生产,对桥梁钢的种类扩展具有重要意义。

2、本发明的一种不锈钢-桥梁钢复合板的生产方法,包括下述步骤:

3、(1)原料板坯表面处理

4、采用不锈钢板作为覆板,桥梁钢板作为基板,选取宽度、长度均相同的覆板和基板,用刷辊清除板坯上下表面氧化物及锈蚀,清理后表面无氧化、锈蚀,可见金属光泽,随后将覆板和基板的待复合面进行表面打毛处理,待复合面表面处理后粗糙度为ra12.5~30μm,处理完成后,清洗待复合面,除尽油污;

5、(2)组复合板坯

6、组复合板坯分两步进行,第一步:取步骤(1)处理好的尺寸相同的基板与覆板各一件,将基板与覆板的待复合面相对叠放、四周对齐,将叠放好的基板与覆板置于真空室内,抽真空后对基板与覆板的四条边进行焊合,即得一件预制板坯;第二步,取两件尺寸相同的预制板坯,将覆板面相对叠放,并在覆板面之间涂覆一层隔离剂,隔离剂涂层的厚度为0.5~1.5mm;取四块碳钢板作为侧封板封住叠放的两件预制板坯的四周,将侧封板与叠放的两件预制板坯相接触的四周进行焊合,即得复合板坯;

7、(3)板坯加热

8、将制成的复合板坯在加热炉中进行加热,其加热过程分两阶段进行,第一阶段将复合板坯加热至1000~1100℃并保温,保温时间t=a×h,其中h是以mm为单位的复合板坯厚度,a为保温系数,a=0.7~1.2min/mm,复合板坯厚度h越大,保温系数a取值越大;第二阶段将复合板坯快速加热至1180~1300℃并进行短时保温,升温速度50~100℃/min,保温时间15~30min;

9、(4)板坯轧制

10、复合板坯的轧制过程包括粗轧和精轧,粗轧开轧温度不低于1120℃,首道次压下率不低于15%,其余道次压下率在10~20%;精轧开轧温度1000~900℃,精轧终轧温度800~860℃,末三道次累计压下率不低于45%;复合板坯从粗轧到精轧累积压下率50~70%,得轧后复合板材;

11、(5)轧后冷却

12、对轧后复合板材进行层流冷却,冷速3~10℃/s ,层流冷却至550~600℃,空冷至室温;

13、(6)轧后复合板材退火热处理

14、对冷却后的轧后复合板材进行退火热处理,采用分段加热工艺,装炉温度~350℃阶段,加热速率为180~240℃/h,并于350℃保温20~30min,在350℃~550℃阶段,加热速率为240~300℃/h,并于 450~550℃进行保温,保温时间:(20~60)min+t×(2.5~4)min/mm,t是以mm为单位的轧后复合板材厚度;为保证热处理效果,完成保温后,轧后复合板材采用分段冷却工艺,550~350℃,降温速率80~140℃/h;350℃~200℃,降温速率为140~220℃/h;200℃~室温,出炉自然空冷;

15、(7)切边

16、轧后复合板材完成热处理后,切除四周侧封板及焊接部分,即得到两块不锈钢—桥梁钢复合板,制得的不锈钢—桥梁钢复合板的结合层剪切强度≥350mpa。

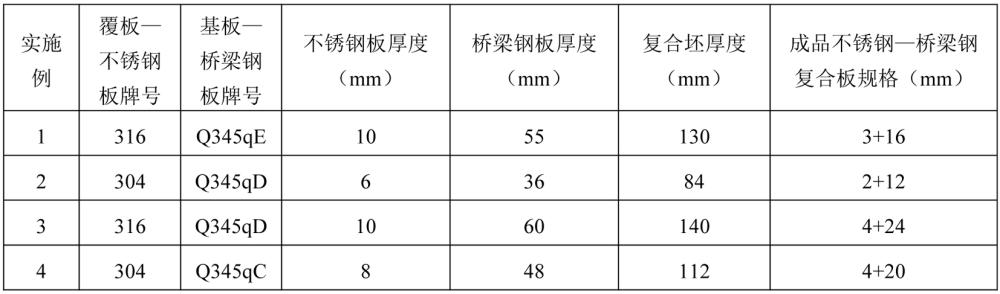

17、优选地,本发明中所述不锈钢板作为覆板是采用316钢或304钢中的任意一种,所述桥梁钢板作为基板是采用q345qe钢或q345qd钢或q345qc钢中的任意一种。

18、进一步地,本发明中所述覆板和基板的宽度和长度一致:宽度为1000~3200mm,长度为3000~10000mm。

19、进一步地,本发明中所述覆板的厚度为6~10mm,基板的厚度为36~60mm,制得的成品不锈钢-桥梁钢复合板的厚度为14~28mm,其中覆板厚度为2~4mm,基板厚度为12~24mm,不锈钢-桥梁钢复合板结合面剪切强度≥350mpa。

20、优选地,本发明中所述隔离剂是采用市售的常见高温防粘结涂料,只需能耐1300℃高温即可,此高温防粘结涂料在轧制过程中不会嵌入不锈钢表皮,且在轧后可以轻松去除,或自动脱落。

21、优选地,上述步骤(3)中当复合板坯的厚度为84~110mm时,a取0.7~1.0,当复合板坯的厚度为>110~140mm时,a取1.0~1.2。

22、进一步地,复合板坯轧制时,精轧开轧温度为1000~900℃,复合板坯厚度越厚,精轧开轧温度越低。

23、优选地,本发明中轧后复合板材进行退火热处理时,为提高热处理效率,采用多块轧后复合板材叠放同时进行退火的操作。

24、本发明方法中所采用的工艺及工艺参数的理由如下:

25、(1)板坯表面处理,清理干净待复合面油污及氧化皮,对板坯待复合面进行打毛处理,增加待复合面的粗糙度,板坯待复合面相对叠放组坯后,有利于增加两板坯之间摩擦力,进一步有利于增加复合板结合强度;

26、(2)板坯组复合板坯,采用两组覆板及基板对称组坯,提高了成型效率,同时也避免了异步轧制成型,轧制稳定性高。采用真空焊接的方式,避免了待复合面内有残余的空气,避免在后面加热及轧制过程中使板坯表面氧化,大大降低复合板结合强度;

27、(3)采用分段加热制度,在较低温度保温一段时间后,快速加热至所需温度,一是可节能降耗;二是在保证铸坯的充分奥氏体化情况下,减少奥氏体晶粒粗化的程度;三是兼顾复合板坯中间有不导热的隔热剂,在炉时间要适当延长;

28、(4)复合板坯粗轧,道次压下率在10~20%,首道次压下率不低于15%,精轧开轧温度1000~900℃(成品厚度越厚,精轧开轧温度越低),末三道次累计压下率不低于45%,保证复合板的复合效果;

29、(5)轧制后复合板退火处理采用分段加热,在低温段采用较低的加热速率,并于350℃保温适当时间,之后加大加热速率,保证了钢板充分加热,减少钢板外部及内部温差,保温完成后采用分段冷却,保证钢板内部残余应力得到充分释放,保证钢板后期具有良好的板形及使用性能。

30、本发明方法生产的复合钢板具有较高的复合强度,复合钢板结合层剪切强度≥350mpa,同时保证了不锈钢覆层、桥梁钢基层的力学性能。

- 还没有人留言评论。精彩留言会获得点赞!