一种打蛋器装配设备的制作方法

本发明涉及打蛋器,尤其涉及一种打蛋器装配设备。

背景技术:

1、打蛋器用来将鸡蛋的蛋清和蛋黄打散充分融合成蛋液、单独将蛋清和蛋黄打到起泡的工具,可以简单而迅速地把蛋清和蛋黄打散充分融合成蛋液,在大量制备蛋液或起泡时,使用打蛋器可以更快速、更节省人力。

2、常用的打蛋器分两种:手动打蛋器、电动打蛋器两种,但是,无论什么类型的打蛋器,都需要具备搅拌头,搅拌头也即是一个简易的手动打蛋器,只是通常情况下,为了方便抓握,会加上一个塑料或木质的手柄。搅拌头一般由多根钢丝(不锈钢)弯折形成,为了限位各钢丝的位置及固定,通常还包括了一个孔板和一个弹簧,钢丝的两端同时穿过孔板,以限制各钢丝的位置,然后通过弹簧将所有的钢丝的端头箍紧固定,打蛋器的结构简图参见图1。

3、目前,打蛋器的装配基本上都是手工装配,其中,弹簧的装配特别困难,很多厂家都采用绕丝绑扎的方式来替代直接装配弹簧,但是绕丝绑扎的方式可能导致钢丝绑扎不紧,而且绕丝绑扎后,搅拌头的把手位置容易出现一定程度变形,还需要进行矫正,费时费力,效率较低。

技术实现思路

1、本发明的目的在于提供一种打蛋器装配设备,其能够自动装配打蛋器,效率高。

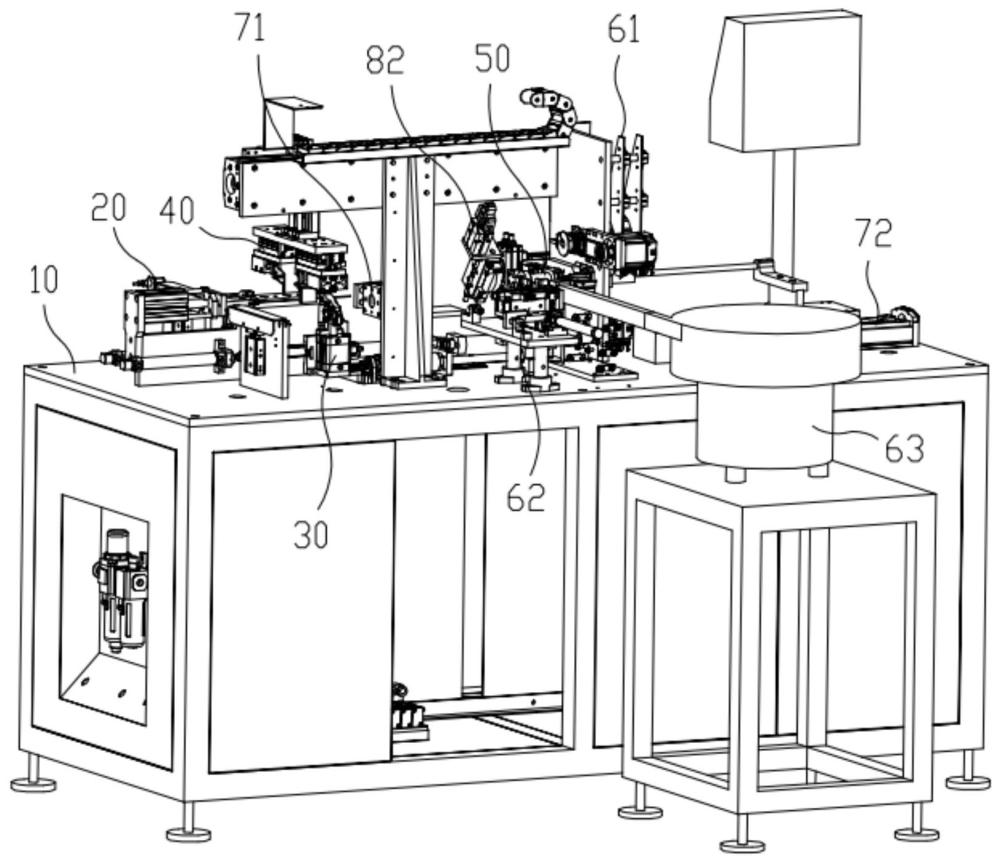

2、为达到上述目的,本发明公开了一种打蛋器装配设备,其包括控制器、机架、以及设置在机架上的弯丝机构、抓取机构、第一推进机构、孔板上料机构、弹簧上料机构、装配机构和第二推进机构;所述弯丝机构、抓取机构、第一推进机构、孔板上料机构、弹簧上料机构、装配机构和第二推进机构均连接控制器;

3、所述装配机构上设有旋转定位组件、聚拢组件和弹簧定位工位,所述孔板上料机构用于将孔板以统一姿态上料至旋转定位组件,所述弹簧上料机构用于将弹簧以统一姿态上料至弹簧定位工位;

4、所述弯丝机构用于将上料至其上的直线状的钢丝弯折成u型;所述抓取机构用于夹持u型钢丝的两端,且所述抓取机构将u型钢丝的两端穿过位于旋转定位组件上的孔板,或者所述抓取机构与第一推进机构配合将u型钢丝的两端穿过位于旋转定位组件上的孔板;所述聚拢组件用于将所有钢丝的端部聚拢成把手;所述第二推进机构、装配机构及第一推进机构配合将位于弹簧定位工位的弹簧箍在把手的外周。

5、优选地,所述弯丝机构包括用于对钢丝进行定位的定位通道、用于将钢丝推出定位通道的推丝组件、第一压模、第二压模以及弯丝驱动件,所述第一压模设置在定位通道靠近装配机构的一侧,所述第二压膜设置在定位通道远离装配机构的一侧,所述弯丝驱动件驱动第二压模相对第一压模移动,所述第二压模的移动方向与定位通道的长度方向垂直;所述第一压模为凸模,所述第二压模为凹模,所述第一压模和第二压模配合将直线状的钢丝弯折成u型。

6、优选地,所述定位通道的顶部设有出丝口;所述推丝组件设置有至少两组,所述推丝组件包括推丝气缸、挡板以及至少一推块,所述推丝气缸驱动挡板和推块同步地上下移动,所述定位通道的底部设有与推块配合的避让口,常态下,所述推块置于避让口中,所述挡板盖在出丝口上;所述推丝气缸的推杆向上推出时,所述推块可将定位通道中的钢丝从出丝口推出;

7、所述第二压模的两侧设有用于导向钢丝的第一滚轮,所述第一滚轮的轮周上设有第一凹槽,所述第一凹槽的槽底宽度与钢丝的直径相适配,所述第一凹槽的槽壁为导向斜面。

8、优选地,还包括用于捋直u型钢丝端部的调整机构,所述调整机构包括平行台以及置于平行台两侧的调平组件,所述平行台设置在弯丝机构和第一推进机构之间;所述调平组件包括第一直线移动模组、避让模组和第二滚轮,所述第一直线移动模组和避让模组连接控制器;所述第一直线移动模组驱动避让模组沿水平台的长度方向移动,所述避让模组驱动第二滚轮向平行台移动,所述第二滚轮可抵压平行台的侧壁;所述第二滚轮的轮周上设有第二凹槽,所述第二凹槽的槽底宽度与钢丝的直径相适配,所述第二凹槽的槽壁为导向斜面;

9、所述避让模组包括避让气缸、第一铰接座、第二铰接座、第三铰接座、第一摆臂、第二摆臂和第三摆臂,所述第一铰接座相对避让气缸的座体位置固定,所述避让气缸驱动第二铰接座上下移动;所述第一摆臂的一端与第一铰接座铰接,所述第一摆臂的另一端与第三铰接座的中部铰接,所述第二摆臂的一端与第一摆臂的中部铰接,所述第二摆臂的另一端与第二铰接座的一端铰接,所述第三摆臂的一端与第二铰接座的另一端铰接,所述第三摆臂的另一端与第三铰接座的一端铰接,所述第二滚轮转动连接在第三铰接座的另一端。

10、优选地,所述抓取机构包括第二直线移动模组、第一升降气缸、两第一水平气缸、两第二水平气缸、两第一夹板和两第二夹板,所述第二直线移动模组驱动第一升降气缸往返于弯丝机构和装配机构之间,所述第一升降气缸驱动两第一水平气缸同步升降;所述第一水平气缸、第二水平气缸、第一夹板和第二夹板一一对应,所述第一水平气缸驱动第二水平气缸和第一夹板同步地水平移动,所述第二水平气缸驱动第二夹板相对第一夹板移动;所述第一夹板与第二夹板配合可夹持u型钢丝的端部;所述第一夹板和/或第二夹板上设有用于限位钢丝的卡槽。

11、优选地,所述第一推进机构包括第三直线移动模组、第二升降气缸、第一夹爪气缸、托板和两第一夹块,所述第三直线移动模组驱动第二升降气缸往返于弯丝机构和装配机构之间,所述第二升降气缸驱动托板和第一夹爪气缸同步升降,两所述第一夹块分别锁固在第一夹爪气缸的两夹臂上,所述第一夹块上设有导向凹槽,两所述第一夹块上的导向凹槽的槽口相对设置;

12、所述第二推进机构包括第四直线移动模组和推动管,所述第四直线移动模组驱动推动管相对弹簧定位工位移动,所述推动管的外径与弹簧的外径相适配,所述推动管的内径与弹簧的内径相适配。

13、优选地,所述孔板上料机构包括振动盘、孔板定位组件和孔板抓取组件;

14、所述孔板定位组件设置在振动盘的出料口位置,所述孔板定位组件包括第二夹爪气缸和两第二夹块,两所述第二夹块分别锁固在第二夹爪气缸的两夹臂上,两所述第二夹块上均设有用于限制孔板的第一限位槽,两所述第一限位槽配合构成可供孔板通过的限位通道;任一所述第二夹块上设有阻挡孔板掉出限位通道的挡片;

15、所述孔板抓取组件包括第三水平气缸、第四水平气缸和用于抓取孔板的抓取件或吸附件,所述第三水平气缸驱动第四水平气缸往返于孔板定位组件和旋转定位组件之间,所述第四水平气缸驱动抓取件或吸附件相对孔板定位组件移动,所述限位通道上设有避让抓取件或吸附件的避让槽;所述孔板抓取组件和孔板定位组件配合将限位通道中的孔板移动至旋转定位组件。

16、优选地,所述弹簧上料机构包括料斗、挡料板、滚筒和上料驱动组件,所述滚筒置于料斗的出料口位置,所述上料驱动组件驱动滚筒转动;所述滚筒的轮周上均布有若干料槽,所述料槽与弹簧的外形相适配,所述滚筒转动时,所述料槽依次经过弹簧定位工位的上方并循环,所述弹簧定位工位为凹槽;所述挡料板半包围滚筒的轮周,用于限制料槽中的弹簧掉落。

17、优选地,所述旋转定位组件包括旋转电机、空心转轴和定位台,所述空心转轴转动连接在机架上并限位,所述旋转电机驱动空心转轴转动,所述定位台设置在空心转轴靠近第一推进机构的一端,所述定位台上设有与孔板外形相适配的定位槽,所述定位槽的槽壁上设有用于限制孔板掉出定位槽的弹性伸缩件;

18、所述空心转轴上设有一安装台,所述安装台中对称设置有两滑道,且两所述滑道在同一直线上,所述滑道与空心转轴的内腔连通;所述聚拢组件设置有两组并与滑道一一对应,所述聚拢组件包括聚拢气缸、推台、连接件和压块,所述聚拢气缸锁固在机架上,所述聚拢气缸驱动推台相对安装台移动,所述推台上设有开环卡口;所述压块滑动连接在滑道中,两所述聚拢组件对应的压块相互抵接时,两所述压块之间形成聚拢口,所述聚拢口的直径沿定位台至安装台的方向递减,且所述聚拢口的最小直径不大于弹簧的内径;所述连接件一端与压块连接,所述连接件的另一端设有卡头,且所述卡头伸出安装台,所述空心转轴转动时,所述卡头可穿过开环卡口,所述卡头置于开环卡口中时,所述聚拢气缸可推动压块;

19、所述空心转轴中位于定位台和安装台之间的内腔为导向腔,所述导向腔的直径沿定位台至安装台的方向递减;所述空心转轴中位于安装台远离定位台一侧的内腔为限位腔,所述限位腔的直径与弹簧外径相适配。

20、优选地,还包括用于将孔板退出所述旋转定位组件的退料机构,所述退料机构包括第五直线移动模组、第三夹爪气缸和两插块,所述第五直线移动模组和第三夹爪气缸连接控制器;所述第五直线移动模组驱动第三夹爪气缸往返于装配机构和第一推料机构之间,两所述插块分别置于定位台的两侧,且两所述插块分别锁固在第三夹爪气缸的两夹臂上;所述定位台上设有与插块一一对应的插槽,所述插槽连通定位槽,且所述插槽与定位槽之间形成限制孔板的台阶面。

21、本发明具有以下有益效果:

22、本发明在钢丝可以自动上料的前提下,可以实现打蛋器的全自动装配,而手动上料钢丝,也能实现打蛋器的自动装配,可以代替人工装配,在上料及时的情况下,可以实现不间断生产,可以大幅降低人工成本和人工作业强度,效率更高。而且装配出的打蛋器结构牢固,质量好。

- 还没有人留言评论。精彩留言会获得点赞!