一种弯钢管成形模架装置及施工工艺的制作方法

本技术涉及脚手架成形装置,尤其是涉及一种弯钢管成形模架装置及施工工艺。

背景技术:

1、随着国家经济的快速发展,各种新型建筑结构也如雨后春笋般出现,其中包括弧形建筑中的弧形混凝土梁。弧形混凝土梁常用盘扣式钢管脚手架,该脚手架包括竖直立杆和纵横向水平杆,立杆和水平杆的构造均有国家行业标准规范做了规定,其中水平杆为直线形细径钢管,并符合300mm的模数。

2、参照图1为一种弧形砼大梁支模脚手架平面布置图,该弧形支模脚手架通常采用的纵向横向水平杆设置方法如下:采用直形短钢管按设计弧度组成弧形纵向水平杆,该纵向水平杆沿纵向方向每步距设置一道,且与各立杆扣接;横向水平杆按300mm模数采用盘扣水平杆连接立杆。

3、上述传统的支模架搭设方法存在下列缺点:首先是水平杆材料浪费严重,原因是直线形的纵向水平杆被截成2m左右长的节段,往往需要数千根才能组合弧形支模架,重复使用率较低。

技术实现思路

1、为了细径钢管的重复使用率,本技术提供一种弯钢管成形模架装置及施工工艺。

2、第一方面,本技术提供的一种弯钢管成形模架装置采用如下的技术方案:

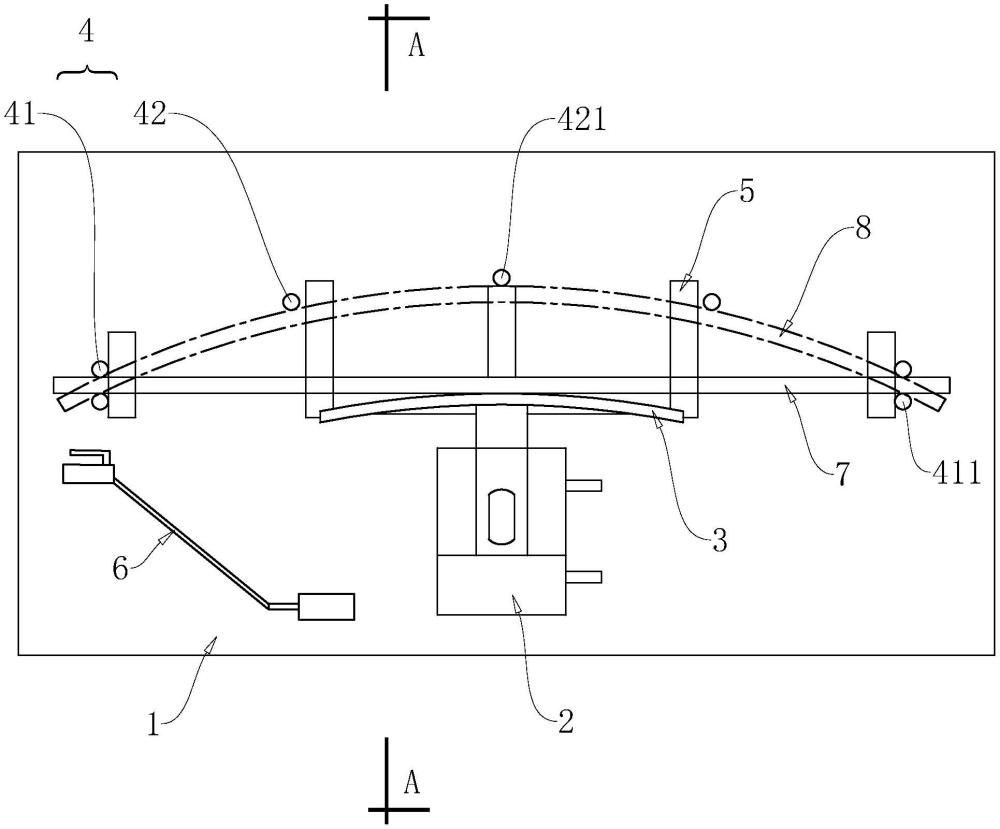

3、一种弯钢管成形模架装置,包括工作平台、设置于所述工作平台的推动驱动件、连接所述推动驱动件输出轴的推动顶板、设置于所述推动顶板一侧的定位夹持机构以及用于加热细径钢管加热机构,所述定位夹持机构包括用于固定细径钢管的夹持组件和用于细径钢管弯曲成形定位的定位组件。

4、通过采用上述技术方案,采用上述模架装置进行钢管的弯曲时,先通过加热件对细径钢管均匀加热,然后将待弯曲的细径钢管通过夹持组件固定在工作平台上,启动推动驱动件,使得推动顶板推动细径钢管,细径钢管在推动顶板作用逐渐弯曲,待细径钢管弯曲至一定弧度抵接至定位组件后,停止推动驱动件,即完成了细径钢管的弯曲成形。采用本技术的模架装置,利用整根钢管弯曲成弧形,相较于现有技术中切割成短钢管,具有较好的回收利用率,经济效益高;弯曲成形的效率较高,提高组装弧形砼梁的施工效率。

5、可选的,所述定位组件包括多根中间挡杆,多根所述中间挡杆间隔周向围成弧线平面,所述弧线平面与成形后细径钢管相适配。

6、通过采用上述技术方案,公开了定位组件的结构组成,定位组件有多根中间挡杆组成,对于施工现场来说,结构简单,制作方便,在施工完成后还能对挡杆进行回收,经济效益高。

7、可选的,夹持组件包括固定于所述定位组件两端的端挡杆,所述端挡杆包括第一夹杆和第二夹杆,所述第一夹杆和所述第二夹杆之间具有与所述细径钢管插入的夹持槽;所述第一夹杆位于所述中间挡杆围成的弧线平面,且所述第一夹杆和所述第二夹杆的侧壁均与所述细径钢管侧壁相切。

8、通过采用上述技术方案,公开了夹持组件的结构组成,通过两组端挡杆对细径钢管的两端进行夹持固定,在进行弯曲操作时,将细径钢管的两端对应插入到夹持槽内,将第一夹杆设置在中间挡杆围成的弧线内,且两个夹杆和细径钢管的相切夹持,使弯曲后的钢管两端与整体的连接较为平滑,多根弧线的细径钢管组装时,使得整体的弧线较为流畅。

9、可选的,所述推动顶板朝向所述定位组件的一侧具有抵接弧面,所述抵接弧面具有与所述中间挡杆围成弧面相同的曲率半径,所述推动顶板在背向所述定位组件的一侧设置有加固腋板。

10、通过采用上述技术方案,抵接弧面的设置,使得在推动细径钢管时,能够逐渐增加推动顶板和细径钢管的接触面积,提高弯曲成形效果,相较于平面和细径钢管接触,能够降低细径钢管出现断裂的概率,加固腋板的设置,能够提高推动顶板的结构强度,提高推动顶板的使用寿命。

11、可选的,所述推动驱动件为液压千斤顶,所述推动驱动件的活塞和所述推动顶板的中部固定连接,所述加固腋板布置于所述活塞两侧。

12、通过采用上述技术方案,公开了推动驱动件的形式,液压千斤顶的效率高,操作方便,同时具有较好的安全性。

13、可选的,所述推动顶板和所述活塞均同轴开设有螺钉孔,且在所述螺钉孔设置有用于连接所述推动顶板和所述活塞的埋头螺钉。

14、通过采用上述技术方案,公开了推动顶板和推动驱动件的连接方式,在进行推动顶板和推动驱动件的组装时,在推动顶板和推动驱动件上同时开设螺钉孔,将埋头螺钉穿过推动顶板并螺纹插入至活塞,拆装方式简单,具有较好的强度。

15、可选的,所述工作平台顶部间隔设置多根有供细径钢管滑动的支撑滑轨,所述支撑滑轨沿所述推动顶板的推动方向布置。

16、通过采用上述技术方案,支撑滑轨的设置,使得在进行细径钢管的压紧弯曲时,细径钢管的一侧抵接在支撑滑轨顶部供细径钢管滑动,对细径钢管起到支撑作用。

17、可选的,所述加热机构设置于所述定位组件远离所述推动驱动件一侧,所述加热机构包括加热工作架、设置于所述加热工作架的加热源、用于夹持细径钢管的夹装组件以及驱动所述夹装升降或水平移动的移动组件;

18、所述加热工作架具有贯穿推动方向两侧端面的加热槽,所述加热源设置于所述加热槽的顶壁和底壁;

19、所述夹装组件包括夹装座和插入转动件,所述插入转动件包括插入至细径钢管两端的插入杆、连接所述插入杆且与所述夹装座旋转连接的转动杆以及连接所述转动杆的限位杆,所述夹装座具有供所述限位杆转动的弧形槽,且在所述弧形槽内壁设置有连接所述限位杆的复位弹性件;

20、所述移动组件包括竖直设置于所述加热工作架的升降驱动件以及设置于所述升降驱动件顶部的水平驱动件,所述水平驱动件包括沿推动方向设置的水平导轨、滑移安装于所述水平导轨的滑移座以及驱动所述滑移座移动的水平电机,所述夹装座固定于所述滑移座;

21、所述加热工作架具有供所述升降驱动件安装的升降槽,所述水平导轨连接所述升降驱动件的输出轴,所述加热槽的底壁两侧具有连通所述升降槽的连通槽。

22、通过采用上述技术方案,公开了加热机构的另一种形式及结构组成,采用上述的加热机构,施工人员将细径钢管通过夹装组件固定在加热固定架上,然后通过移动驱动件将细径钢管移动加热槽,启动加热源对细径钢管进行均匀加热,加热完成后将夹装组件和细径钢管移动到工作平台的端挡杆上。插入转动件对细径钢管起到定位效果,降低细径钢管弯曲时出现蹿动的概率,且当推动驱动件启动后,插入转动件能够随细径钢管的端部的弯曲同步转动。

23、可选的,所述插入杆包括第一插杆和第二插杆,所述第一插杆和所述转动杆固定连接,所述第二插杆和所述转动杆滑移限位连接;

24、所述第一插杆与所述细径钢管旋转配合,所述第二插杆和所述细径钢管过盈插接,所述加热槽侧壁具有与所述第二插杆对应的旋转通孔,所述加热工作架侧壁设置有驱动所述第二插杆转动的转动电机以及驱动所述转动电机水平移动的水平气缸。

25、通过采用上述技术方案,在进行细径钢管的安装时,先将第二插杆朝远离第一插杆方向移动,使得两个插杆之间具有供细径钢管插入的间隙,然后转动第一插杆,将细径钢管的一端和第一插杆插接,放松第一插杆,使得细径钢管的另一端和第二插杆对应,最后将第二插杆插入到细径钢管。通过转动电机和水平气缸的设置,使得在加热时能够实现细径钢管的转动,从而使对细径钢管的加热较为均匀。

26、第二方面,一种弯钢管成形模架装置施工工艺,用于制作和操作上述的模架装置,其特征在于,包括如下步骤,

27、s1,按照工程设计图纸中弧形砼梁的曲率半径制作模架装置,并在现场整平地面后浇筑砼垫层并找平成平台;

28、s2,通过锚固螺栓将推动驱动件安装在工作平台;

29、s3,制作曲率半径与弧形砼梁相同的推动顶板,并在推动顶板中部和推动驱动件活塞的端面钻出螺钉孔,通过埋头螺钉将安装有加固腋板的推动板连接于活塞;

30、s4,在工作平台上铺设槽钢作为滑轨;

31、s5,在细径钢管的成形一侧按弧形砼梁的曲率半径设置中间挡杆,使数个中间挡杆围成弧线形平面;

32、s6,利用加热件将细径钢管均匀加热;

33、s7,将加热后的细径钢管放置于推动顶板前侧并贴紧,细径钢管两端分别插入两个端挡杆中固定;

34、s8,启动推动驱动件,通过推动顶板将细径钢管边弯曲边向中间挡杆推送弯曲成形,当细径钢管即将碰到中间挡杆时,立即关闭推动驱动件,活塞停止伸张并回缩至起始位置;

35、s9,吊走已热弯成弧形的细径钢管堆放于地面,并准备下一根细径钢管的热弯成形。

36、综上所述,本技术包括以下至少一种有益技术效果:

37、1.本技术包括工作平台、推动驱动件、推动顶板、定位夹持机构和加热件,利用整根钢管热弯成弧形,无需切割成短钢管,使用后还能通过拉直工艺恢复形变,提高利用率;

38、2.通过本技术模架装置形成的弧形钢管,在组装时避免了折线形外伸段的产生,便于现场工作人员的施工;

39、3.本技术通过第一夹杆和中间挡杆的对应设置以及两个夹杆与细径钢管的相切抵接,使得弯曲成形后的钢管弧线更加流畅。

- 还没有人留言评论。精彩留言会获得点赞!