腔体类机床机架与直线电机线圈的连接结构及方法与流程

本发明属于腔体类零件机加工,更具体地,涉及一种腔体类机床机架与直线电机线圈的连接结构及方法。

背景技术:

1、工程应用上通常使用多处螺钉将机架与直线电机线圈联结在一起,螺纹在电机线圈安装面上,螺钉过孔(一般带沉孔)在机架上。直驱机床用直线电机线圈安装螺纹通常为m6或m8,相应的机架螺钉过孔为φ6.6(沉孔φ11)或φ9(沉孔φ15)。另外直线电机线圈受结构限制,安装螺纹孔通常深度较浅,所以需要通过控制机架螺钉沉孔深度控制螺钉旋入直线电机线圈深度。

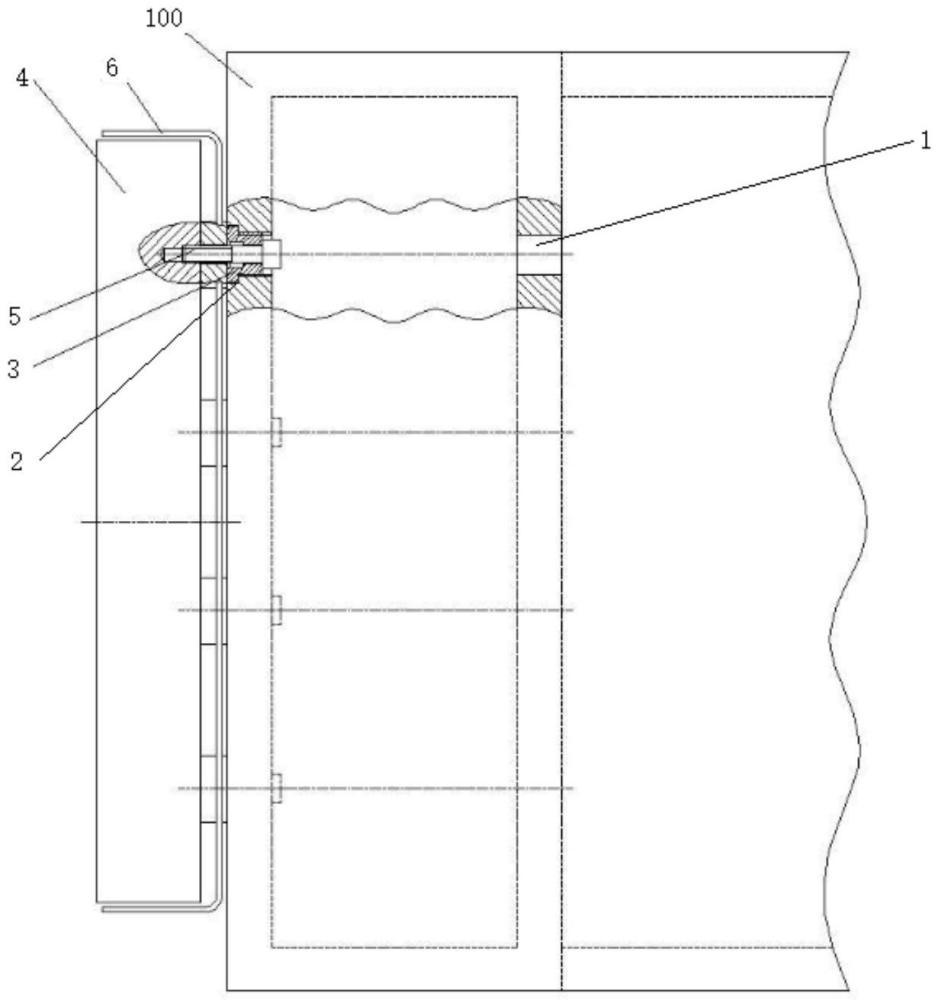

2、如图1所示,为现有的机床腔体类机床机架与直线电机线圈的连接结构示意图;由于腔体类机床机架的结构限制,通常无法正面一次加工出上述螺钉过孔和沉孔,需要分步加工,只能先加工螺钉过孔再使用反锪刀反锪沉孔;直驱机床用直线电机线圈的安装螺钉孔多达20-30个;每反锪加工一个沉孔就要对反锪刀进行一次安装、拆卸、对刀工作,且每个沉孔需要单独安装、拆卸和对刀,导致加工效率极低;由于螺钉过孔和沉孔直径过小,机架又有较大厚度,造成反锪刀杆过细过长,不仅刀具损耗过快,而且也容易折断;另外,反锪刀的细长设计,会导致沉孔深度的尺寸偏差大,难以保证加工精度。由于加工效率低和工具损耗率高,导致加工成本增加;人工操作反锪刀进行沉孔加工,劳动强度大,且容易因操作不当造成加工误差。

3、因此,亟需开发一种加工便捷高效的腔体类机床机架与直线电机线圈的连接结构和连接方法。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明提供腔体类机床机架与直线电机线圈的连接结构及方法,通过在腔体类机床机架上设机架过孔,在机架过孔上安装螺纹套,在螺纹套上设螺钉过孔,在螺纹套和腔体类机床机架与直线电机线圈的连接面分别预留0.5~1mm的加工余量,并在螺纹胶固化后进行铣削或磨削,精确控制直线电机安装面的平面度;通过将螺钉穿过机架过孔、螺钉过孔拧入直线电机线圈,实现腔体类机床机架与直线电机线圈的高效高精度连接;本发明的连接方法适用于多种不同规格的直线电机线圈和腔体类机床机架,具有很好的通用性和适应性;由于连接结构的简化,后期的维护和更换工作也变得更加容易和快捷;本发明能够解决直线电机线圈与腔体类机床机架安装用小直径沉孔加工困难、直线电机线圈安装螺钉拧入深度控制困难的工程难题;能够实现加工效率的提升、安装精度的保证以及维护的简便性,对于提高机床的生产效率和可靠性具有重要意义。

2、为了实现上述目的,本发明提供一种腔体类机床机架与直线电机线圈的连接结构,包括贯穿所述腔体类机床机架设置的机架过孔,设于所述腔体类机床机架端面与所述机架过孔同心的沉孔,设于所述机架过孔和所述沉孔内的螺纹套,依次穿过所述机架过孔、螺纹套、直线电机线圈将所述机架与直线电机线圈固定的螺钉;所述螺纹套外表设有外螺纹;所述螺纹套的中心设有与所述螺钉相适配的螺钉过孔;

3、所述螺纹套、所述腔体类机床机架与所述直线电机线圈的连接面分别预留0.5~1mm的加工余量;

4、通过扳手将涂有螺纹胶的螺纹套拧入腔体类机床机架的机架过孔内,螺纹胶固化后,将螺纹套和腔体类机床机架上预留的加工余量面一起铣削或磨削,进而保证机架与直线电机线圈的安装面为一个平面;接着将螺钉穿过机架过孔,通过螺纹套拧入直线电机线圈,实现腔体类机床机架与直线电机线圈的高精度和高效连接。

5、进一步地,所述沉孔的孔径大于所述机架过孔的孔径,且与所述螺纹套的最大外径相适配;所述机架过孔的孔径与所述螺纹套远离所述直线电机线圈一端的最大外径相适配。

6、进一步地,所述螺纹套靠近所述直线电机线圈的一端设有内六角孔;

7、所述螺钉过孔的孔径小于所述内六角孔内切圆的直径;

8、所述螺纹套的外表设有向内凹的凹槽,形成环状台阶,台阶面为限位面。

9、进一步地,所述螺纹套包括一体成型同心设置的第一圆柱体、第二圆柱体和第三圆柱体。

10、进一步地,所述沉孔的孔径和所述第一圆柱体的外径相适配;

11、所述机架过孔的孔径和所述第三圆柱体的外径相适配。

12、进一步地,所述第一圆柱体的外径大于第三圆柱体的外径,所述第三圆柱体的外径大于所述第二圆柱体的外径,使得所述第一圆柱体和第二圆柱体之间、第二圆柱体和第三圆柱体之间分别形成台阶;

13、所述第二圆柱体的外表面为台阶限位面。

14、进一步地,所述第三圆柱体的外表面设有外螺纹;

15、所述内六角孔设于所述第一圆柱体和所述第二圆柱体的中心;

16、所述螺钉过孔设于所述第三圆柱体的中心。

17、进一步地,所述第一圆柱体远离第二圆柱体的一端端面预留有0.5~1mm的加工余量。

18、本发明的第二个方面提供一种腔体类机床机架与直线电机线圈的连接方法,应用腔体类机床机架与直线电机线圈的连接结构实现,包括如下步骤:

19、s1:制作螺纹套和在腔体类机床机架上制作所述螺纹套的安装孔,在螺纹套和腔体类机床机架与直线电机线圈的连接面分别预留0.5~1mm的加工余量;

20、s2:将螺纹套的外表涂上螺纹胶;通过扳手将螺纹套拧入腔体类机床机架的安装孔内,使螺纹套达到规定拧紧扭矩;

21、s3:螺纹胶固化后,将螺纹套和腔体类机床机架上预留的加工余量面一起铣削或磨削,保证机架与直线电机线圈的安装面为一个平面;

22、s4:将螺钉穿过腔体类机床机架上的安装孔,通过螺纹套拧入直线电机线圈,实现腔体类机床机架与直线电机线圈的高精度和高效连接。

23、进一步地,步骤s1中所述螺纹套的制作包括:

24、s11:确定螺钉需要拧入直线电机线圈的深度a;

25、s12:确定腔体类机床机架的厚度d;

26、s13:根据所述螺钉需要拧入直线电机线圈的深度a和所述腔体类机床机架的厚度d,确定所述螺纹套的整体高度c和第一圆柱体的高度b;

27、s14:根据所述螺纹套的整体高度c和第一圆柱体的高度b加工螺纹堵,并在所述螺纹堵和直线电机线圈的连接面a面预留0.5~1mm的加工余量;

28、s15:在所述螺纹堵内部加工内六角孔和螺钉过孔,外部加工外螺纹。

29、进一步地,步骤s1中在腔体类机床机架上制作所述螺纹套的安装孔,包括:

30、根据所述螺纹套上第三圆柱体的螺纹底孔设置贯穿所述腔体类机床机架的机架过孔;

31、根据所述螺纹套上第一圆柱体的外径在所述腔体类机床机架端面设置与所述机架过孔同心的沉孔;使所述沉孔的孔深大于所述第一圆柱体的高度,且二者的差值为0.5~1mm。

32、总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

33、本发明的腔体类机床机架与直线电机线圈的连接结构及方法,通过正面钻制螺纹套螺纹过孔、扳手过孔,避免了传统方法中小直径沉孔的反锪加工,减少了对反锪刀的频繁安装、拆卸和对刀,显著提升了加工效率;由于避免了使用细长的反锪刀进行小直径沉孔加工,减少了刀具折断的可能性,从而降低了生产中的潜在风险;通过螺纹套的设计能够精确控制螺钉拧入直线电机线圈的深度,确保了直线电机线圈的安装精度,有利于提高机床的整体性能;螺纹套的台阶型设计和内六角孔提供了方便的安装方式,使得螺钉可以直接通过螺纹套与直线电机线圈联结,简化了安装过程;螺纹套与腔体类机床机架的联结结合螺纹胶的使用,增强了连接的稳定性和可靠性,有利于保证机床在运行过程中的稳定性;通过在螺纹套和机架上预留加工余量,并在螺纹胶固化后进行铣削或磨削,可以精确控制直线电机安装面的平面度,进一步提高了产品的加工质量;该连接方法适用于多种不同规格的直线电机线圈和腔体类机床机架,具有很好的通用性和适应性;由于连接结构的简化,后期的维护和更换工作也变得更加容易和快捷;本发明能够解决直线电机线圈与腔体类机床机架安装用小直径沉孔加工困难、直线电机线圈安装螺钉拧入深度控制困难的工程难题;能够实现加工效率的提升、安装精度的保证以及维护的简便性,对于提高机床的生产效率和可靠性具有重要意义。

- 还没有人留言评论。精彩留言会获得点赞!