一种刚性部件自动折弯装置的制作方法

本发明涉及弯曲装置,尤其涉及一种刚性部件自动折弯装置。

背景技术:

1、金属管和棒的弯曲处理工艺是金属加工中的一种常见形式,主要用于将直的管材或棒材加工成所需形状,以满足各种工程和结构的需求。对管件两端进行弯曲处理,是在弯管机中加工完成的,一般弯管机由轮模、夹模、导模、芯棒等部件组成;弯管过程中,只需要将芯棒从待弯折的一端插入,然后将待弯折的一端放入到夹模中;工人手扶另一端,然后对钢该端管进行弯折形成弯管;对管件另一端进行弯曲处理的方法同上。对管件两端进行弯折时,两个弯折处之间的距离难以掌控;现有技术中授权公告号为cn108856387b的中国专利,公开了一种管件弯折工装,包括加工台,加工台上设有定位台和调整块,调整块和定位台之间形成放置管件的放置通道;调整块为两个,且两个调整块均与加工台滑动连接;调整块的下部设有定位孔;调整块的端部设有弧形槽;定位台上设有滑动孔,滑动孔内滑动连接有滑块,滑块与滑动孔壁之间固定有弹簧;加工台内设有滑动腔和定位腔,定位腔内滑动连接有用于插入定位孔内的定位柱;滑动腔的两端分别与滑动孔和定位腔连通;滑动腔内滑动连接有推杆,推杆的两端弯折并分别与滑块和定位柱固定。

2、上述装置解决了现有技术中对管件两端进行弯折时,两个弯折处之间的距离难以掌控,造成弯管的合格率降低的问题,但是上述装置中的调整块,只能沿着条形滑槽的长度方向调整管件的折弯处之间的距离,当加工不同规格粗细的管件时,调整块难以对管件进行夹紧,从而只能适用于同一种管径规格的管件弯曲处理;且由于调整块与定位台之间的距离固定,导致管件即使与放置通道的宽度相适配,也难以对管件的轴向位置进行固定,影响加工的效率,且加工难度较大。

技术实现思路

1、本技术实施例通过提供一种刚性部件自动折弯装置,解决了现有技术无法对不同管径的管件进行加工和管件弯曲效率低的技术问题,实现了能够适应不同规格的管件,并实现同步锁定管件弯曲处间距和径向位置的技术效果。

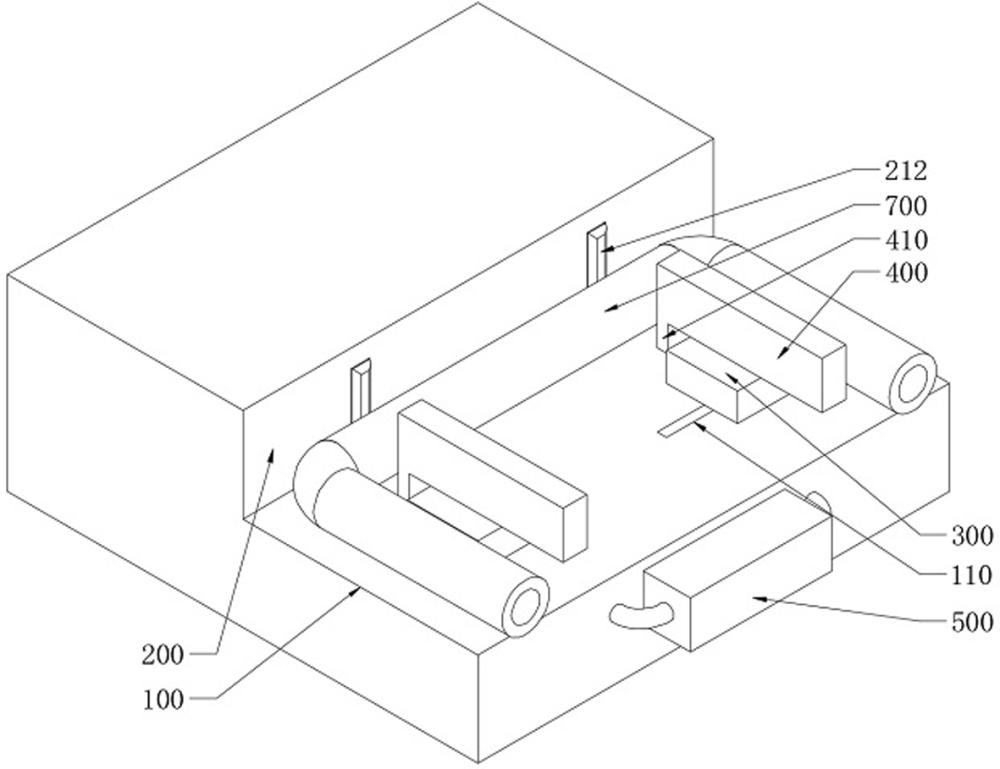

2、本技术实施例提供了一种刚性部件自动折弯装置,包括加工台、存油箱和定位台,所述加工台上开设两个条形滑槽,两个所述条形滑槽与定位台侧壁之间形成放置通道,每个所述条形滑槽上方滑动连接有第一调整块;所述定位台靠近条形滑槽的一侧滑动连接有两个侧滑块,加工台内部水平设置有两个推杆,所述第一调整块底部设有多个第一定位孔和与其尺寸相适应的一个第一定位柱,推杆两端分别与侧滑块和第一定位柱固定连接;

3、所述第一调整块上端面滑动连接有第二调整块,所述第二调整块沿第一调整块与定位台之间的垂线方向滑动,第二调整块底部开设有多个第二定位孔,第一定位孔上方滑动连接有定位杆,所述定位杆顶部与第二定位孔相适配,当第一定位柱插入第一定位孔后定位杆插入第二定位孔将第二调整块锁定;所述第二调整块靠近定位台一侧底部固定有竖直设置的竖挡块,所述竖挡块用于填补第二调整块与加工台上端面之间的距离,从而第二调整块能够挤紧管径较小的管件。

4、优选的,所述第一定位孔与第一定位柱两者均为水平设置;所述定位台靠近条形滑槽的一侧开设有两个侧滑腔,两个侧滑腔与两个条形滑槽位置相对应,所述侧滑腔靠近条形滑槽一侧设置开口,侧滑腔内滑动连接有侧滑块,所述侧滑块为l型杆,侧滑块远离侧滑腔开口一侧与侧滑腔侧壁之间固定有侧弹簧,侧滑块靠近侧滑腔开口一侧为竖直设置,初始状态下,侧滑块的竖直部分在侧弹簧的推动下凸出于定位台侧壁;所述第一调整块上端面设置有滑轨,第二调整块下端面设置有滑条,多个所述第二定位孔沿第二调整块的滑动方向排列于滑条下端面。

5、优选的,所述推杆两端分别向上延伸有竖直部分,侧滑块的水平部分下端面与推杆一端的竖直部分固定连接;所述第一调整块底部固定有竖直设置的滑动块,所述滑动块滑动连接于条形滑槽内;多个所述第一定位孔沿条形滑槽长度方向排列于滑动块上;所述加工台内部还开设有定位腔,所述定位腔设置于条形滑槽远离定位台一侧,所述定位腔与侧滑腔之间设置有管腔,管腔两端分别连通于定位腔和侧滑腔,所述推杆滑动连接于管腔,推杆远离侧滑腔一端的竖直部分位于定位腔内,所述第一定位柱与推杆的竖直部分固定连接,当管件挤压侧滑块时,侧滑块带动推杆向靠近侧滑腔一侧移动,使推杆带动第一定位柱插入第一定位孔中,从而固定滑动块,使滑动块上方的第一调整块不再移动。

6、优选的,所述第一调整块内设置有多个竖向的通孔,多个所述通孔与第一定位孔一一对应;每个所述通孔底部贯穿至每个所述第一定位孔内顶部,所述定位杆滑动连接于通孔内,定位杆底部为斜面,斜面位于第一定位孔靠近第一定位柱一侧,定位杆顶部固定有第二定位柱,第二定位柱与第二定位孔相适配,初始状态下,第二定位柱位于第一调整块内,当第一定位柱插入第一定位孔时,第一定位柱推动定位杆向上滑动,使得第二定位柱向上插入第二定位孔中。

7、两个第一调整块相互远离的一侧开设有润滑孔,所述存油箱内部填充有润滑油,存油箱通过管路连接至第一调整块内的润滑孔,并通过润滑孔释放润滑油。

8、优选的,所述第二调整块靠近定位台一侧设置有定位角块,定位角块下端设置有四分之一圆柱形缺口,缺口的中设有适形弧面,所述适形弧面为与竖挡块靠近定位台一侧端面相切的弧面。

9、优选的,所述定位角块与第二调整块的相邻面之间相互分离,定位角块与第二调整块之间转动连接;

10、所述定位角块靠近第二调整块的一侧为动力面,所述动力面为平面,所述第二调整块靠近动力面一侧开设有动力腔,所述动力腔内部滑动连接有滑板,所述滑板靠近动力面一端为弧面,所述动力腔远离动力面一端与滑板之间固定设置有推板弹簧,所述推板弹簧为压簧,所述推板弹簧、滑板和动力腔三者之间的长度方向同向;推板弹簧能够将滑板靠近动力面一端推出动力腔,并使滑板与动力面滑动抵接,在推板弹簧的推动下,定位角块向靠近管件一侧旋转,从而使定位角块将管件上侧向下压,使定位角块自动适应管件的管径大小。

11、优选的,所述定位角块底端与竖挡块上端之间铰接,两者铰接处的旋转轴心通过销轴插接固定,使用者能够通过拔出销轴将定位角块拆离第二调整块。

12、优选的,所述滑板为硬质金属材质,所述动力腔与第二调整块的上下两端面之间倾斜设置,所述动力腔与第二调整块靠近动力面一侧侧壁呈40度至60度夹角。

13、优选的,所述动力腔开口处固定有挡圈,所述挡圈为环形,挡圈的内环面与滑板滑动配合,滑板与推板弹簧之间的连接处固定有活塞头,所述活塞头与动力腔之间滑动连接,活塞头与动力腔两者动密封配合,所述挡圈与活塞头两者均为弹性橡胶材质;多个所述第二定位孔上方的第二调整块内部开设有稳压腔,所述稳压腔位于动力腔下方,稳压腔与动力腔远离动力面一端之间设置有进气通道,两者通过进气通道连通,第二调整块远离定位角块一侧开设有稳压通道,所述稳压通道将稳压腔一端与外部空气连通。

14、优选的,所述稳压腔内部设置有封闭板,所述封闭板为水平设置的直板,所述封闭板与稳压腔内侧壁之间在竖直方向上滑动连接,封闭板下端面固定有多个竖直设置的顶针,多个所述顶针与多个第二定位孔之间一一对应,多个顶针均滑动穿过稳压腔内底面,顶针底部穿入至第二定位孔内部,顶针的高度、稳压腔高度和第二定位孔高度三者之间相适配,当第二定位柱插入第二定位孔后,顶针被第二定位柱向上顶起,从而顶针能够带动封闭板向上滑动至稳压腔内顶部,使得进气通道被封闭板堵住。

15、本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

16、通过设置第二调整块与第一调整块相互配合,在放入管件后,先移动第一调整块调整管件两端弯曲处的间距,再调整第二调整块与定位台之间的间距,利用第二调整台挤紧管件,管件挤压侧滑块,从而使推杆同时锁定第一调整块与第二调整块的位置,实现对不同规格的管件的弯曲加工,同时由于该装置能够适配不同大小的管件,因而也能够适配其他如棒状物、吊弦等刚性绳状物的弯曲加工,解决了现有技术无法对不同管径的管件进行加工和管件弯曲效率低的技术问题,实现了能够适应不同规格的管件,并实现同步锁定管件弯曲处间距和径向位置的技术效果。

- 还没有人留言评论。精彩留言会获得点赞!