步进式激光加工系统及加工方法与流程

本发明涉及半导体加工,尤其涉及一种步进式激光加工系统及加工方法。

背景技术:

1、随着半导体技术进入后摩尔时代,晶体管结构优化和工艺尺寸微缩成为业界再续摩尔定律的一个选择。其中,步入先进制程后,半导体器件的晶体管结构已由传统平面式向垂直沟道栅堆叠的方向发展,尤其在存储器件结构的变革,如垂直多晶硅沟道,多晶硅栅堆叠以及多晶硅接触触点等需要新的制造工艺以满足晶体管微缩的需求。对于垂直多晶硅沟道,堆叠多晶硅栅以及多晶硅接触触点的制造往往需要薄膜沉积后的退火工艺来完成,以激活掺杂离子和修复薄膜沉积缺陷。

2、传统的退火工艺采用炉管方式进行退火加工,往往需要较高的温度,这会严重增加器件衬底结构的热预算,会导致掺杂离子的扩散与再分布,影响器件的电性能及产品良率。

3、目前,围绕具有局部热处理的激光加工技术的应用已逐步深入到各个领域,尤其在晶圆级半导体器件制造中,围绕激光技术而开发的低温多晶硅技术,主要是通过激光晶化非晶硅薄膜使其转化为多晶硅。以准分子激光技术来说,主要针对面板显示领域tft(薄膜晶体管)多晶硅技术,薄膜的晶化是通过紫外脉冲线斑激光束连续扫描来实现的,激光输出的不均匀和扫描的不稳定性都是难以解决的问题。

4、新兴的晶圆级激光退火设备如:激光尖峰退火以及动态表面退火设备等大都采用co2激光器、二极管激光器等输出连续式线斑加工晶圆,连续式及超长的退火波长导致晶体管高的热预算,容易造成其他膜层的烧蚀及碎片风险,大大降低了器件的良率。而且,该种设备主要面向先进逻辑器件的固相退火技术,而在更高温度的熔融再结晶退火技术中很难满足工艺需求。

5、面向三维集成器件开发的低温多晶硅技术所要解决的问题主要是大面积多晶硅薄膜的均匀性问题。目前针对用激光加工图案化的低温掺杂多晶硅薄膜还没有有效的方式来满足生产需求,以获得均一的激光退火形貌。

技术实现思路

1、本发明的目的是至少解决激光加工晶圆的性能均一性差的问题。该目的是通过以下技术方案实现的:

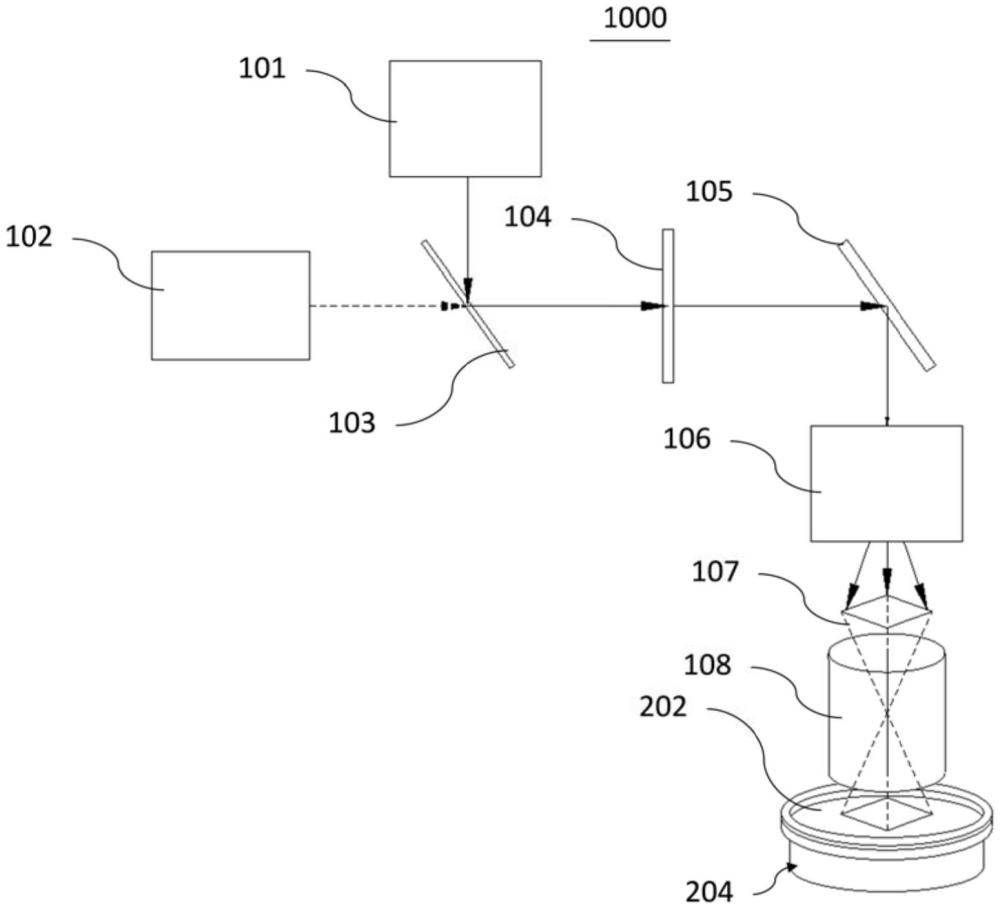

2、本发明第一方面提出了一种步进式激光加工系统,所述步进式激光加工系统包括:

3、光源组件,所述光源组件包括第一激光器和第二激光器,所述第一激光器用于发射第一激光,所述第二激光器用于发射所述第二激光,所述第一激光为脉冲式激光,所述第二激光为脉冲式激光或准连续式激光,所述第一激光与所述第二激光波长和发射时序不同;

4、匀化组件,所述匀化组件设置在所述光源组件的下游并具有输出光路,所述匀化组件用于接收所述第一激光和所述第二激光,并使得所述第一激光和所述第二激光在所述输出光路上同轴且共焦面输出;

5、承载组件,所述承载组件包括卡盘和驱动机构,所述卡盘面向所述匀化组件的输出侧设置并用于承载待加工晶圆,以使所述待加工晶圆被所述第一激光和所述第二激光加工,所述驱动机构与所述卡盘传动连接,所述驱动机构至少能够驱动所述卡盘在平行于所述输出侧的平面内以步进的方式移动。

6、根据本发明的步进式激光加工系统,使用双波长激光束同轴投射到卡盘上的待加工晶圆上,通过控制双波长激光束出光的脉冲发生时序,以及利用驱动机构控制卡盘带动待晶圆以步进式的方式运动,能够实现晶圆加工与运动交替的周期性,便于对特定加工区域的工艺参数进行调控,使得晶圆加工后的性能均一性得到了提升,从而满足了生产的需求。

7、另外,根据本发明的步进式激光加工系统,还可具有如下附加的技术特征:

8、在本发明的一些实施例中,所述匀化组件包括:

9、分束镜,所述分束镜用于接收所述第一激光和所述第二激光,并将部分所述第一激光以及部分所述第二激光投射至所述输出光路上;

10、透镜阵列,所述透镜阵列设置在所述输出光路上并且位于所述分束镜的下游;

11、光斑调节机构,所述光斑调节机构设置在所述光路上且位于所述透镜阵列的下游,所述光斑调节机构用于形成、约束和调整待加工晶圆面上光斑的形貌和尺寸。

12、在本发明的一些实施例中,所述匀化组件还包括:

13、遮光装置,所述遮光装置设置在所述输出光路上,并间隔设置在所述分束镜和所述透镜阵列之间,所述遮光装置用于打开或关闭所述输出光路;

14、和/或,所述匀化组件还包括反射镜,所述反射镜设置在所述输出光路上,并且间隔设置在所述分束镜和所述透镜阵列之间,所述反射镜至少用于改变所述输出光路的方向和光程。

15、在本发明的一些实施例中,所述透镜阵列包括微透镜匀光系统阵列、积分棒匀光系统矩阵和匀光片匀光系统矩阵中的至少一种;

16、和/或,所述光斑调节机构包括光阑和成像镜头,所述光阑间隔设置在所述透镜阵列和所述成像镜头之间。

17、在本发明的一些实施例中,所述驱动机构包括第一驱动装置、第二驱动装置和第三驱动装置,所述第一驱动装置与所述卡盘传动连接,以驱动所述卡盘在第一方向上运动,所述第二驱动装置与所述卡盘传动连接,以驱动所述卡盘在第二方向上运动,所述第三驱动装置与所述卡盘传动连接,以驱动所述卡盘在第三方向上运动;

18、其中,所述第一方向为所述卡盘至所述输出侧的方向,所述第一方向、所述第二方向和所述第三方向两两垂直。

19、在本发明的一些实施例中,所述光源组件包括至少一个所述第一激光器,所述第一激光的波长范围为380纳米-570纳米;

20、和/或,所述第二激光的波长范围为620纳米-1064纳米。

21、在本发明的一些实施例中,所述第一激光器被配置为以第一脉冲式发射所述第一激光,所述第一脉冲式的脉冲频率为1赫兹-10000赫兹,所述第一脉冲式的脉宽范围为1皮秒-1微秒;

22、和/或,所述第二激光器被配置为以第二脉冲式发射所述第二激光,所述第二脉冲式的脉冲频率为1赫兹-10000赫兹,或者所述第二激光器被配置为以准连续式发射所述第二激光,所述准连续式的占空比在0-1的范围内。

23、本发明的第二方面提出了一种步进式激光加工方法,所述步进式激光加工方法通过根据如上所述步进式激光加工系统进行实施,所述步进式激光加工方法包括:

24、解析待加工晶圆的工艺配方参数,并生成实际晶圆加工位置矩阵;

25、控制待加工晶圆传送至卡盘上,并控制卡盘进行位置调整,以使待加工晶圆的待加工面调整至激光束的焦平面;

26、控制第一激光器和第二激光器启动并运行至稳定状态;

27、根据实际晶圆加工位置矩阵调节待加工晶圆的位置,以利用第一激光器的第一激光和第二激光器的第二激光出光控制时按照预设路径对待加工晶圆进行加工。

28、根据本发明的步进式激光加工方法,使用双波长激光束同轴投射到卡盘上的待加工晶圆上,通过控制双波长激光束出光的脉冲发生时序,以及利用驱动机构控制卡盘带动待晶圆以步进式的方式运动,能够实现晶圆加工与运动交替的周期性,使得晶圆加工后的性能均一性得到了提升,从而满足了生产的需求。

29、另外,根据本发明的步进式激光加工系统,还可具有如下附加的技术特征:

30、在本发明的一些实施例中,所述解析待加工晶圆的工艺配方参数,并生成实际晶圆加工位置矩阵的步骤中,包括:

31、获取工艺配方参数中光斑尺寸、步进行方向的重叠率、步进列方向的重叠率以及工艺扫描区域;

32、根据光斑尺寸、步进行方向的重叠率、步进列方向的重叠率以及工艺扫描区域规划出步进全图矩阵,步进全图矩阵中包括多个步进子矩阵,每个步进子矩阵中包括多个最小的子单元。

33、在本发明的一些实施例中,所述根据实际晶圆加工位置矩阵调节待加工晶圆的位置,以利用第一激光器的第一激光和第二激光器的第二激光按照预设路径和出光时序对待加工晶圆进行加工的步骤中,包括:

34、控制卡盘携带待加工晶圆至步进全图矩阵中第一加工行的第一个步进子矩阵的第一个子单元的区域,并进行n个周期的具有延时时序的第一激光和第二激光的曝光加工,待第一个子单元的区域曝光结束后,控制卡盘携带待加工晶圆沿行方向步进至第一加工行的第二个步进子矩阵的第一个子单元的区域,并进行n个周期的具有延时时序的第一激光、第二激光的曝光加工,直至第一加工行结束,其中,n大于等于1;

35、控制卡盘携带待加工晶圆以弓字形的方式沿列方向步进预设距离至步进全图矩阵的第二加工行的步进子矩阵的第一个子单元的区域,并以步进全图矩阵中第一加工行的加工方式对第二加工行进行加工,直至第二加工行加工结束;

36、以对第二加工行加工的方式对步进全图矩阵的剩余加工行的第一子单元的区域进行加工,直至最后一个加工行加工完成;

37、以对步进全图矩阵中各步进子矩阵中第一子单元的区域的加工方式对各步进子矩阵中剩余子单元依次进行加工,直至步进全图矩阵中各步进子矩阵的子单元全部加工完成。

38、在本发明的一些实施例中,所述步进式激光加工方法还包括:

39、根据待加工晶圆被加工完成,关闭第一激光器和第二激光器;

40、自卡盘上转移出加工完成的晶圆并对晶圆进行冷却。

- 还没有人留言评论。精彩留言会获得点赞!