一种金属零件加工用冲压设备的制作方法

本发明属于板材冲压,尤其涉及一种金属零件加工用冲压设备。

背景技术:

1、当前冲压是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件的成形加工方法,在机械生产中有着广泛的应用。

2、在设备外壳体的生产制备中,采用薄板材进行冲压塑形是十分常用的做法,通常情况下,所需的外壳体结构简单,边缘、褶皱较少时,一般直接一次冲压成型。但是如果所需壳体的结构较为复杂,结构中包含多道翻折,则一次性冲压成型的风险将大大提高,工件将易出现波浪形折痕,而且边缘部位可能会出现撕裂。一般来说,冲压超过三次以上的弯曲、翻折等形变时,一次冲压成型的废品率就完全不可接受了。

3、在这样的前提下,生产较为复杂的壳体结构时,则必须经过多次冲压成型的工序,每次工序之间,则需要对工件在不同的压模和底模之间进行转运。采用人工转运,不仅效率低下,而且无形中增加了危险性,而且金属板材宽大且薄,不易采用机器抓取。现有的技术中有采用电磁铁对薄板材进行转运,但是还是存在很大的缺陷,比如,电磁铁的磁力难以把握,难以每次都正好吸附一块板材进行转运,还有,电磁铁断电后磁力并不会立刻消失,转运的过程中存在“该起的时候不起,该落的时候不落”的问题。

技术实现思路

1、本发明的目的在于:为了生产必须经过多次冲压成型工序的复杂壳体结构,而提出的一种金属零件加工用冲压设备。

2、为了实现上述目的,本发明采用了如下技术方案:

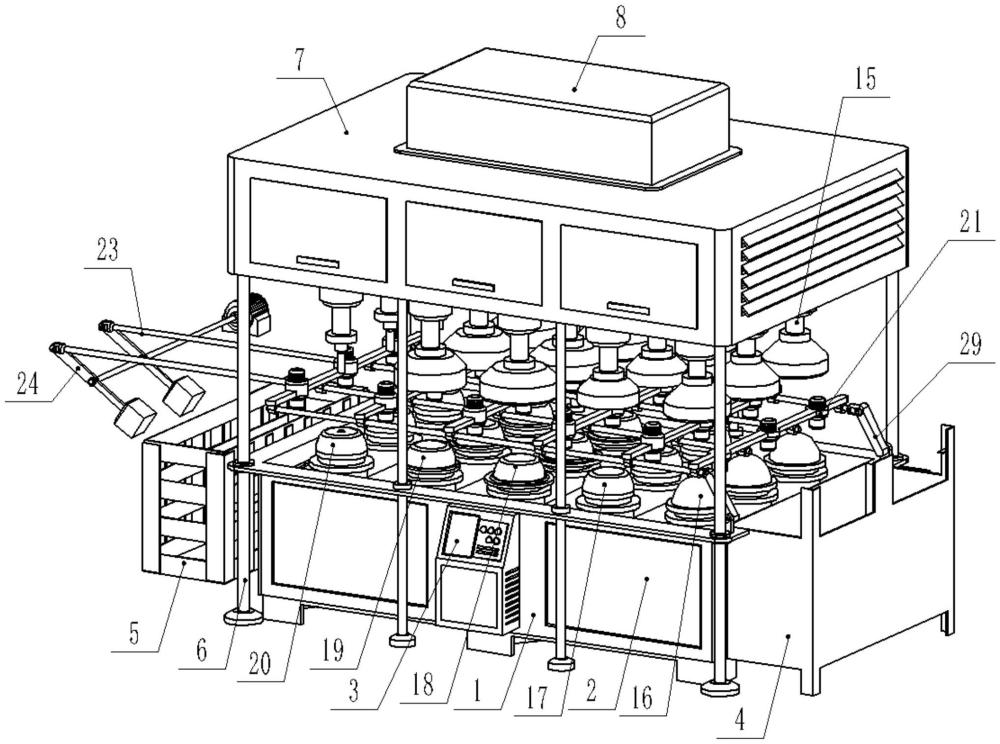

3、一种金属零件加工用冲压设备,包括底厢、送料箱、放置框和顶厢,所述底厢的底部设有支撑脚和多组加强筋,在底厢前面板上设有视窗,在底厢前面板外侧的中间位置设有操控台;所述底厢的右侧设有送料箱,送料箱与底厢固定连接,在底厢的左侧放置有放置框,放置框直接放置在地面上,不与底厢连接;所述底厢的上方间隔设置有顶厢,顶厢的下方设有多根立柱;所述顶厢的上方设有油泵组,在顶厢的前侧面上设有检修舱门,在顶厢的左右两侧均开设有格栅窗,并且在格栅窗内设有档网,在顶厢的后侧安装有多台散热风机;所述底厢的后侧面上开设有多道厢门,厢门通过铰链安装于底厢,在底厢内部设有多个废料斗,在底厢内的前后侧壁之间设有多组下料板;

4、所述底厢的内部固定有多组支撑座,多组支撑座通过螺钉阵列设置在底厢的底板上,在支撑座的上方固定有支撑柱;位于最右侧所述的支撑柱顶部通过螺纹固定安装有第一底模,第一底模自右向左依次设置了第二底模、第三底模、第四底模和第五底模,第一底模、第二底模、第三底模、第四底模和第五底模均固定于支撑柱的顶端,相同的底模前后间隔排列设置,不同的底模左右间隔排列设置;所述顶厢的下方固定有多组液压伸缩杆,液压伸缩杆的位置与支撑座的位置一一对应,在液压伸缩杆的下方从右至左依次设置了第一压模、第二压模、第三压模、第四压模和第五压模,第一压模的位置与第一底模的位置上下一一对应,第二压模的位置与第二底模的位置上下一一对应,第三压模的位置与第三底模的位置上下一一对应,第四压模的位置与第四底模的位置上下一一对应,第五压模的位置与第五底模的位置上下一一对应。

5、作为上述技术方案的进一步描述:

6、在所述的底厢和顶厢之间设有多个吸附头,吸附头呈阵列分布,吸附头的位置与第一底模、第二底模、第三底模、第四底模和第五底模的位置一一对应,前后排列的吸附头均通过固定杆连接固定;在靠近中间位置所述的连接杆的左端通过铰接座与第一铰支杆铰接,第一铰支杆的底端与传动轴通过平键连接,传动轴的一段与电机通过联轴器固定;在靠近两侧位置所述的连接杆的右端通过铰接座与第二铰支杆铰接,第二铰支杆的底端通过铰接座铰接于底厢的顶端边缘,第一铰支杆、连接杆和第二铰支杆构成一个平行四边形结构。

7、作为上述技术方案的进一步描述:

8、所述底厢为顶端开口的长方体壳体结构,顶厢为长方体壳体结构。

9、作为上述技术方案的进一步描述:

10、所述支撑柱包扩上粗下细的两部分,支撑柱的下部固定于支撑座上,且在外侧设有外螺纹,支撑柱的上部通过内螺纹与支撑柱的下部连接,且支撑柱两部分的螺纹设置为矩形截面螺纹。

11、作为上述技术方案的进一步描述:

12、所述第一底模设置为半球形结构,并且在半球形的底部边缘设置了环形结构,第一压模的内部设置为半球形;所述第二底模设置为去顶的半球形结构,第二压模的内部与第二底模的结构对应;所述第三底模设置为去顶的半球形结构,并且在第三底模的底部边缘设置了环形结构,并且在去顶半球形结构和底部环形结构的连接处设置了45°倾斜过渡,第三底模的环形结构直径小于第一底模的环形结构直径,且第三底模环形结构上边缘设置为尖锐的刀口,第三压模的内部结构与第三底模的结构对应,且第三压模的底部边缘设置为尖锐的刀口;所述第四底模为去顶的半球形结构,半球形结构底部设置了45°倾斜的过渡段,在45°倾斜的过渡段下方,设置与过渡段直径相同的圆柱,第四压模的内部结构与第四底模对应,并且第四压模底部边缘设置为圆角;所述第五底模的形状与第二底模一致,在第五底模的顶部开设有圆孔,圆孔的边缘设置为尖锐的刀口,第五压模为圆柱形结构,圆柱形结构与第五底模的圆孔尺寸对应,第五压模的底端边缘设置为尖锐的刀口。

13、作为上述技术方案的进一步描述:

14、所述第一铰支杆的底端连接延长杆,延长杆的底端固定有配重,配重与第一铰支杆的负载位于传动轴的两侧。

15、作为上述技术方案的进一步描述:

16、所述吸附头的底部设有电磁铁,在电磁铁的外侧一圈设置有气垫,在吸附头的顶部设有控制头。

17、作为上述技术方案的进一步描述:

18、所述送料箱的内部设有支撑板,在支撑板与送料箱的底部之间设有多根弹簧伸缩杆,在送料箱的内壁上设有限位块。

19、作为上述技术方案的进一步描述:

20、所述限位块包扩限位齿和弹簧,限位齿的一端铰接于送料箱的内壁,限位齿的外端设置为尖端,在限位齿的下方安装有弹簧。

21、综上所述,由于采用了上述技术方案,本发明的有益效果是:

22、1、本发明中,设置了自右向左排列设置的第一底模、第二底模、第三底模、第四底模和第五底模,将工件的冲压进程分割为五道工序,并且设置了吸附头及其配套的连接杆、电机等结构,对工件从右向左依次转运,使得工件能够依次进行五道冲压流程,相较于一次性冲压到位,风险较低,降低了废品率;整个流程包扩送料、五次冲压和出料,全自动完成,在不出故障的情况下,工人只需要添加原材料板材和接收转运成品工件就好。

23、2、本发明中,通过吸附头中的电磁铁对板材进行转运,在电磁铁外围设置的气垫能够使得在电磁铁断电后将板材推离,采用非常简便的结构,解决了电磁铁断电后磁力残留的问题,确保转运过程中板材该起就起,该落就落。

24、3、本发明中,通过弹簧伸缩杆和限位块的配合,使得送料箱中位于最上层的板材永远处于同一高度,便于吸附头对板材的吸附,采用限位齿的设置,利用了简便的结构解决了电磁铁吸附过程中可能产生的吸力过大的问题,能够确保板材能够一块块的被吸附头吸附。

- 还没有人留言评论。精彩留言会获得点赞!