一种硬质合金刀具加工工艺的制作方法

本发明涉及刀具加工领域,特别是涉及一种硬质合金刀具加工工艺。

背景技术:

1、硬质合金刀具是一种采用硬质合金作为切削材料的刀具。

2、硬质合金主要由难熔金属的硬质化合物(如碳化钨wc、碳化钛tic)微米级粉末构成,这些粉末与金属粘结剂(如钴co、镍ni、钼mo)在真空炉或氢气还原炉中通过粉末冶金工艺烧结而成。这种材料具有很高的硬度、耐磨性、强度和韧性,能在高温下保持这些性能,因此在切削加工中广泛应用。

3、硬质合金刀具适用于多种材料的加工,如铸铁、有色金属、塑料、石材和普通钢材,以及难加工的材料如耐热钢、不锈钢和高锰钢等。与普通刀具相比,硬质合金刀具具有更高的硬度、强度、切削效率和更长的使用寿命。这类刀具在金属加工、木工、石材加工等领域发挥着重要作用,推动了高速、高效率和高精度加工技术的发展,提高了生产效率与产品质量,降低了能源消耗和环境污染。

4、经过检索发现申请号为:cn201610183615.1的一种硬质合金刀具加工的信息化管理系统及其使用方法,其内容为:本发明涉及一种硬质合金刀具加工的信息化管理系统及其使用方法,它包括储存控制模块、与所述储存控制模块相连接的显示模块、贴有多个员工代码条的员工代码栏以及与所述储存控制模块相连接用于扫描所述员工代码条并将对应信息输入所述储存控制模块的扫描枪。这样能够实现对硬质合金刀具加工过程的监控,并对加工过程中出现的问题进行溯源,提高了加工效率和质量。

5、进一步检索发现申请号为:cn201410726362.9的一种硬质合金刀具加工方法,其内容为:本发明公开了一种硬质合金刀具加工方法,该方法是首先按照图纸尺寸采用砂轮或线切割机进行下料,下料时材料的长度预留出0.5~1mm;磨平材料两端的端面,然后以磨平后的端面作为基准,再采用数控工具磨床磨削材料端面磨平,继续将材料端面磨削掉至少0.3mm,然后磨削材料另一端,直至步骤一中的预留的尺寸被磨削完,此时按照设计图纸将刀具加工成型。因此,本发明可有效保证加工成型后刀具刀头的强度,特别是刀头刃口的强度,防止刀具在使用时产生崩刃现象,提高了刀具的使用寿命。

6、进一步发现还具备以下问题尚未解决:

7、1)此外常规的合金刀具工艺制备环节上普遍无法精准指导人员把具体刀具的合金刀头统一实现逻辑加工,此外常规的硬质刀具的合金刀具的加工方面普遍情况,是硬质刀具加工环节上传统的硬质刀具环节处理方案阶段统一规定刀具加工的比例一致误差小是有一定难度的,常规刀具的制备阶段当中通常复合检验效果不佳;

8、2)普遍问题是刀具自身的合金开刃到原材料的投送,复盘镭雕后的对照多次核对流程普遍不清晰,常规加工次品率升高,还容易带来不必要的刀具加工混乱,对于加工完成后的次品普遍无准确的技术手段把次品的刀具实现剥离。

技术实现思路

1、鉴于此,本发明提供一种硬质合金刀具加工工艺,解决常规的合金刀具工艺制备环节上普遍无法精准指导人员把具体刀具的合金刀头统一实现逻辑加工,此外常规的硬质刀具的合金刀具的加工方面普遍情况,是硬质刀具加工环节上传统的硬质刀具环节处理方案阶段统一规定刀具加工的比例一致误差小是有一定难度的,常规刀具的制备阶段当中通常没有复合查检验效果不佳的问题。

2、本发明解决其技术问题所采用的技术方案是:

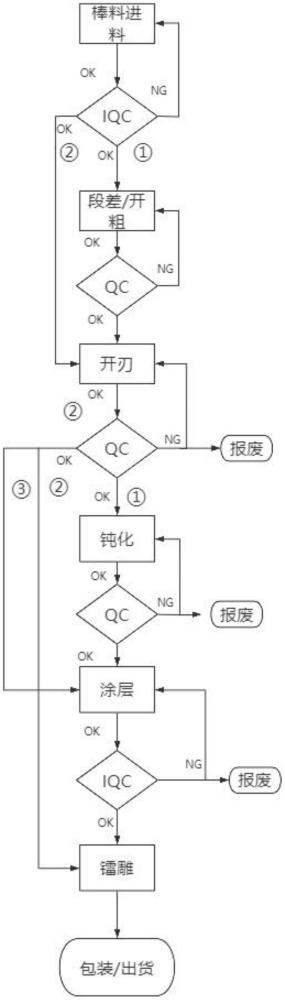

3、一种硬质合金刀具加工工艺,包括以下工序:

4、s1:刀具原料供应;

5、s2:棒料段差/开粗工序;

6、s3:开刃;

7、s5:刀具涂覆;

8、s5:刀具涂覆;

9、s6:镭雕;

10、s7:包装出货。

11、作为本发明一种优选方案:在s1工序中,小点一:初步棒料通过物流运输;找寻批次商家送检过来芯料棒尺寸和包裹之间是否统一;

12、小点二:物流棒芯原料审核:

13、小点三:工人按棒料不同规格包装放置分类,并指定包装物流发货;

14、基于包裹签收的进料签收货单仔细核查棒料进厂,包装物是否毁损,按照材质检测证明,棒料材质是否需要加工标准;

15、另外所采取的审核方案,将厂商送货单和厂商出货报告作为原始凭据确定棒料材质和规格;

16、(1)材质检测证明:

17、所述材质检测证明用以证明材质检测质量合格;

18、执行aql0.65抽样水准;

19、(2)进料检验:

20、棒芯iqc环节:即来料品质检验,指对采购进来的原材料、部件或产品做品质确认和查核,即在供应商送原材料或部件时通过抽样的方式对产品进行检验;

21、采用用具:数显卡尺/千分卡尺影像量测仪;

22、所述数显卡尺/千分卡尺影像量测仪检测部分:棒料长度、柄径、跳动状态、外观/厂商出货报告数据检测,其间按照数据检测分析,利用相应进料检验记录方案上数据分析。

23、作为本发明一种优选方案:在s2工序中,首先第一步(1)确定段差开粗进行段差,段差时确保段差开粗的芯棒自身能够符合加工尺寸;

24、(2)基于尺寸规格尺寸方案上的检测,按照磨床冲子机型号为5轴磨床进行冲压,按照cad制备出图,符合图档规格相关尺寸要求阶段作为尺寸检测分析;

25、(3)另外制作出收个刀具作为尺寸方案作为刀头制造,基于相应制成确认检验记录;

26、(4)首件巡检:利用外观检测仪和影像量测仪与cad图纸上的规格尺寸进行精密测算,此阶段,依照首末检/巡检记录表核对状态,进行首件检查1pcs巡检,巡检抽样方面是2小时/次频率将一批次加工出来的开粗刀具测量与表格里内部车床数据实现对比分析,确保开粗阶段上数据分析的精准性。

27、作为本发明一种优选方案:在s3工序中,小点一:开刃需结合冲子机五轴磨床加工,磨床阶段需设置具体开刃数据,初个开刃棒料的样本对照;

28、小点二:需对比开刃阶段样本与正在制作的棒料成品刀具仪器对比;

29、小点三:件检查1pcs的具体信息,对比制作的刀具符合尺寸,加工精准度对比,开刃由受首件巡检的外观全观检测;

30、小点四:开刃后刀具检测:

31、结合仪器:外观检测仪和影像量测仪感知,分别检测刀头细微刀刃,影像量测仪检测尺寸,再依靠具体影像测量得出刀具具体信息。

32、首末检测、巡回检测记录填写记录表,检查刀具外观总表。

33、作为本发明一种优选方案:在s4工序中,小点一:取件刀具先以镜面喷砂;

34、小点二;磨料有砂砾铁屑混合物加水喷射到刀具边缘做镜面磨砂清洁;

35、小点三:由喷砂弹性磨料设备冲洗;

36、小点四:需输入数据确定设定钝化的程度,钝化数值;

37、小点五:目测,水刀镜面钝化阶段检验磨砂效果,需确保制作首次刀具钝化的特性,确认检验记录后,再按照加工出的首件再次进行检测记录,确定钝化效果达标,记录钝化数值,外观需要多次目视检查,基于首次加工的刀具作参照,依次做出其余刀具,并统一填写刀具外观检测总表。

38、作为本发明一种优选方案:在s5工序中小点一:需配备涂覆纳米层涂料,刀具有按加工材质涂覆于刀具外层;

39、小点二:涂覆阶段需确保涂层完全浸润于刀具外壁,并加以凝固,烘干;

40、小点三:外观肉眼目视刀具涂覆层,观察刀具外观符合涂覆层凝聚于刀具表面。

41、7、如权利要求1所述一种硬质合金刀具加工工艺,其特征在于:在s6工序中,小点一:采用激光镭雕机,把刀具放在镭雕放射头,按照刀具末端的杆体位置加以接触后实现对应照射,按照具体的雕刻标签,完成成品的定型和扫描。

42、小点二:根据甲方要求制作规格打标雕刻在刀具上规格信息,制作出首件,再根据首件刀具加工接着加工其余刀具,填写检验记录表。

43、作为本发明一种优选方案:在s7工序中,小点一:刀头从镭射雕刻好刀具取下,放在包装工作台,加以包装;

44、小点二:依靠保护套和对应的保护套和相应的包装盒实现装配,除此之外要符合甲方的标签要求,填写出货报告,对于包装阶段的目视检查指定刀具是否有包装破损。

45、与现有技术相比,本发明具有以下有益效果:

46、1)通过模块化刀具加工过程在初步加工时作为合金刀具的快速定位加工切割,另利用刀具原料供应方面需严苛执行芯料棒尺寸,由相应的棒料对应包裹状态,按照相应的棒料的传递状态,依靠具体的棒料传递和反馈方案上,基于具体相应的棒料段差和开粗工序的监控状态实现指定的物料棒芯的传输,按照相应的进料检验状态作为指定的卡尺影像作为指定的卡尺结构上的分析,依据棒料段差和开粗工序的检验状态下,作为合金刀具的段差检验分析;

47、2)通过具体的首末检和巡检记录状态作为已经加工开粗状态中的尺寸分析,基于相应的巡检和具体的精密测算,按照相应观察刀具和具体的镭雕机的注射之后利用打标基于指定的到头镭射加工制备出具体的刀具外形切割韧。

48、以下将结合附图和实施例,对本发明进行较为详细的说明。

- 还没有人留言评论。精彩留言会获得点赞!