一种适用于加工中心的夹持翻转机构的制作方法

本发明涉及工件夹紧装置领域,尤其涉及一种适用于加工中心的夹持翻转机构。

背景技术:

1、立式加工中心是指主轴轴线与工作台垂直设置的加工中心,主要适用于加工板类、盘类、模具以及小型壳体类复杂零件。立式加工中心包括机身和位于机身前侧的工作台,机身上设置有加工刀具以及实现加工刀具沿x轴、y轴和z轴进行移动的驱动部件,工作台上设置有用于夹持工件的夹具。

2、现有的夹具参照公告号为cn102756294b的中国专利公开的立式加工中心夹具,包括加工中心台面以及设置在加工中心台面上的底板,底板上设置有至少一个夹具体,夹具体包括定位座,定位座一端设置油压杠杆缸,另一端设置油压转角缸,底板上设置用于开闭油压杠杆刚、油压转角缸进油管道的手动阀,定位座上表面设置支撑座,支撑座上设置于工件底面相匹配的销。

3、上述的夹具通过销径向定位,利用油压杠杆缸、油压转角缸进行轴向定位对工件进行夹持,当工件正面与背面需要加工时,人工需要手动进行夹装,中途需要人工拆卸、翻转工件并再次夹装,加工后还需要人工第三次进行手动拆卸,夹装过程包括切换手动阀以及锁紧销,拆卸过程包括切换手动阀以及拆卸销,每个工件的加工均需要人工进行繁杂的操作,费时费力。

技术实现思路

1、本发明针对现有的加工中心用夹具若需要正反面加工,需要操作人员进行一系列繁杂的手动操作,费时费力的缺点,提供了一种适用于加工中心且自动实现工件夹装以及翻转的夹持翻转机构。

2、为了解决上述技术问题,本发明通过下述技术方案得以解决:

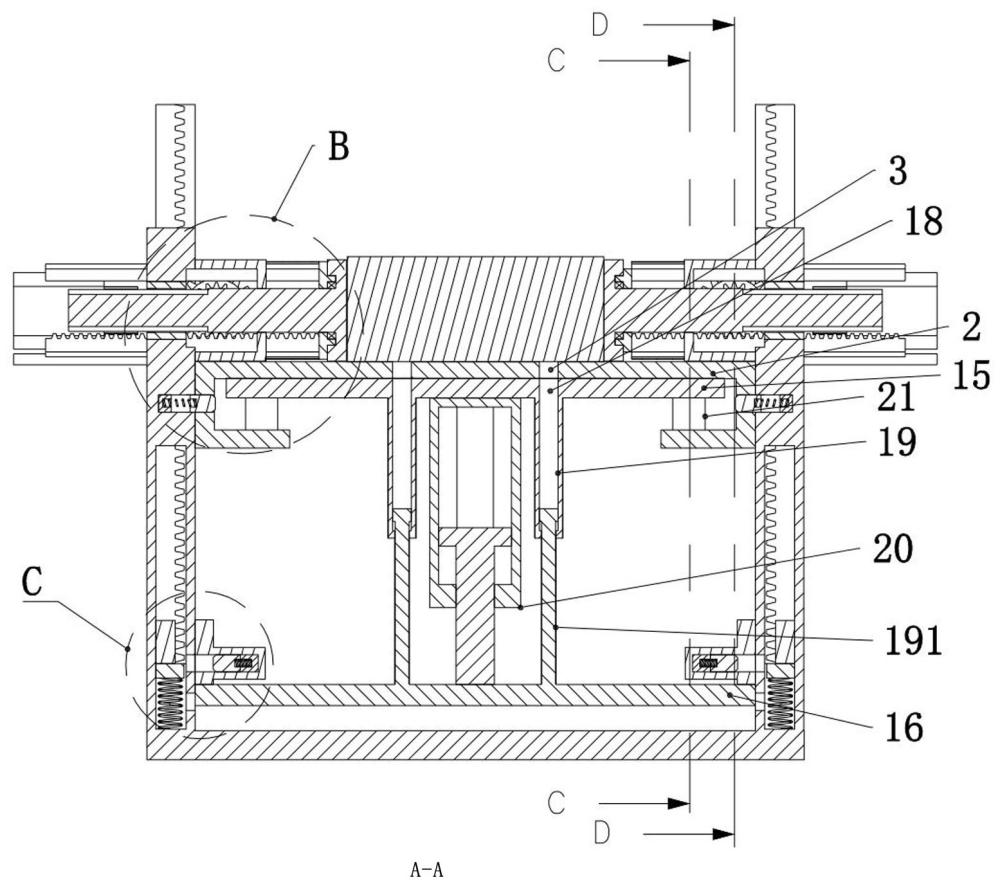

3、一种适用于加工中心的夹持翻转机构,包括平行设置的支座以及伸缩于支座相对一侧上的夹持部件,支座上设置有可驱使伸缩过程中的夹持部件旋转的旋转驱动机构,支座之间于夹持部件下方升降设置有上升后与工件底部贴合且下降后可供夹持部件夹持产品进行翻转的升降平台,升降平台的上端面设置有若干可独立在常压和负压之间进行切换的吸附孔;

4、工件具备夹吸过程,夹吸过程依次包括:升降平台上升至最大行程;夹持部件夹持产品的两侧;与工件底部接触的吸附孔从常压切换至负压状态;

5、工件具备翻转过程,翻转过程依次包括:夹持部件保持夹持产品的状态且吸附孔从负压切换至常压状态;升降平台下降至最大行程;旋转驱动机构驱使工件旋转指定角度;升降平台再次上升至与工件底部贴合;吸附孔从常压切换至负压状态。

6、采用上述方案,夹持翻转机构具备对产品进行两侧夹持以及底部吸附的双重锁止功效,用于增加对工件固定的稳定性,升降平台上的吸附孔在产品需要背面作业时,可自动解吸附,且升降平台下降进行让位,以供工件在夹持部件夹持作用下受旋转驱动机构驱使进行180°的翻转,翻转后,升降平台再次上升且吸附孔再次切换至负压并吸附在工件翻转后的下端面,工件在加工中心切削作业中始终处于被夹持和被吸附的双重锁止状态,以上过程无需人工介入,全程自动完成,自动化程度以及工作效率均显著提升。

7、作为优选,升降平台的升降以及吸附孔气压的切换同步受控于第一联动驱动组件,第一联动驱动组件包括竖直升降于升降平台下端的配合板、位于升降平台下端且以吸附孔为中心的气管以及密封移动于气管内且底部固定在配合板上端面的活塞件,支座与升降平台之间设置有第一锁止机构,支座与配合板之间设置有第二锁止机构,配合板和升降平台之间设置有驱使两者靠近或远离的伸缩驱动部件。

8、采用上述方案,当支座与升降平台通过第一锁止机构锁止且支座与配合板处于解锁状态时,伸缩驱动部件伸缩可实现吸附孔负压的切换,即,在升降平台与配合板的间距增大的过程中,能够令与工件接触的吸附孔的负压不断增大;反之,则负压不断减小;当支座与升降平台解锁且支座与配合板锁止时,伸缩驱动件伸缩可实现让位以供工件进行翻转,即,升降平台与配合板间距减小的过程,能够令与工件接触的吸附孔恢复常压,升降平台解吸附工件且远离工件。

9、作为优选,夹持部件包括固定于支座相对一侧的安装盒以及位于安装盒相对的一侧上的夹块,旋转驱动机构包括自夹块的中心向安装盒方向凸设且延伸至支座外壁之外的齿轮轴,在支座外壁上固定有驱动电机,驱动电机的电机轴上同轴固定有驱动齿轮,齿轮轴包括光杆段和齿轮段,光杆段的端部与夹块固定且齿轮段受驱动齿轮驱使。

10、采用上述方案,旋转驱动机构中,随着驱动电机的转动,驱动齿轮转动,进而带动受驱动齿轮驱使的齿轮轴转动,最终带动夹块转动,由于夹块会沿齿轮轴的轴向进行往复移动,齿轮段的设计使齿轮轴在移动过程中能够始受驱动齿轮驱使,确保旋转驱动机构不会失效。

11、作为优选,在夹块、安装盒、支座以及配合板之间设置有当配合板下降时夹块同步伸出且当配合板上升时夹块同步回缩的第二联动驱动组件,第二联动驱动组件包括自安装盒两侧向内转动凸设的转轴、与转轴同步转动的第一齿轮以及于配合板的两侧凸设的插入至支座内的第一导块,第一导块的上端面竖直固定有与第一齿轮啮合的第一齿条,在转轴和夹块之间设置有当第一齿条下降时驱使夹块伸出的联动组件,第一齿轮与转轴之间设置有当夹块夹持工件后第一齿轮相对转轴打滑的打滑结构。

12、采用上述方案,第二联动驱动组件的设计能够利用配合板的升降实现第一齿条的升降,带动第一齿轮旋转,进而在联动组件作用下实现夹块的伸缩,打滑结构的设计能够在夹块夹住产品后,驱使第一齿轮进行打滑,确保第一齿条仍能处于移动状态,使配合板继续运动,增大负压。

13、作为优选,联动组件包括在转轴上于第一齿轮相对的一侧同轴固定的第二齿轮以及沿夹块移动方向嵌设滑移于安装盒底部且与第二齿轮啮合的第二齿条,第二齿条靠近夹块的一端同步固定于一安装板上,安装板与夹块绕齿轮轴转动连接,第二齿条远离夹块的一端延伸至支座外壁之外。

14、采用上述方案,安装板与夹块转动配合,第二齿条与安装板固定连接,当第一齿条驱使第一齿轮转动时,能够驱使与第一齿轮同轴的第二齿轮转动,进而带动与第二齿轮啮合的第二齿条移动,这样设计,既可以实现夹块沿齿轮轴的轴向移动,又能实现夹块在驱动电机驱使下相对配合板的旋转运动。

15、作为优选,打滑结构包括于转轴上凹设的第一容置槽、于第一齿轮的中心孔内壁设置的第一限位槽以及可全部缩入第一容置槽或局部伸出第一容置槽并插入第一限位槽的第一限位块,在第一限位块和第一容置槽底部之间设置有驱使第一限位块处于伸出状态的第一弹性件,第一限位块沿第一齿轮旋转的两侧设置有当第一齿轮受到一定扭力后驱使第一限位块脱离第一限位槽的导出斜面。

16、采用上述方案,当第一限位块与第一限位槽配合时,随着第一齿条的移动,第一齿轮与转轴同步转动;当转轴被限制转动后,第一齿轮与转轴之间的扭力会不断增大,一旦超出预设值后,第一限位块即在导出斜面的作用下导出第一限位槽,随着第一齿条的移动,第一齿轮转动,转轴静止,第一齿轮相对转轴打滑。

17、作为优选,在升降平台、支座和第一导块之间设置有实现夹块夹持产品早于吸附孔吸附产品的延缓结构,延缓结构包括在支座内设置的两端分别与支座底部和第一导块弹性抵接的第二弹性件,升降平台包括带有所述吸附孔的吸附平台、位于吸附平台下方的缓冲平台以及驱使缓冲平台弹性升降于吸附平台下方的第三弹性件,第一锁止机构设置于吸附平台和支座之间,伸缩驱动部件的两端分别与缓冲平台和配合板固定连接,气管设置于缓冲平台靠近配合板的一侧,缓冲平台上设置有与气管同心的过气孔,随着伸缩驱动部件的伸展,第三弹性件先于第二弹性件收缩。

18、采用上述方案,延缓结构的设置一方面是为了节省工件的定位时间,另一方面是为了减少伸缩驱动部件的压力,增加夹块的行程范围,由于夹块同步运动,若没有延缓结构,需保证产品放置位置恰好处于两夹块的中央;设置延缓结构后,夹块夹持运动先于吸附孔切换至负压的时机,产品位置放置偏移时,夹块在夹持过程中能够实现产品随动至夹块中央处,故,无需在放置产品时对产品进行精确定位,当产品被夹持后,吸附孔随后才切换至负压状态,上述延缓结构的原理为,随着伸缩驱动部件的伸展,配合板下降至一定行程后,第三弹性件收缩,驱使缓冲平台靠近并密封抵压在吸附平台下端,实现吸附孔与气管之间的密封,随着伸缩驱动部件的继续伸展,第三弹性件压缩,吸附孔自常压切换至负压状态;当伸缩驱动部件回缩时,第三弹性件先复位,吸附孔先自负压切换至常压,接着第二弹性件复位,缓冲平台远离吸附平台。

19、作为优选,第一锁止机构包括于支座相对的一侧弹性伸缩设置的第二限位块、于吸附平台的两侧竖直间隔设置的可供局部伸出的第二限位块插入的第二限位槽,在支座内设置有得电时驱使第二限位块回缩并脱离第二限位槽的第一电磁铁。

20、采用上述方案,第一电磁铁得电时,第二限位块回缩并脱离第二限位槽,吸附平台与支座解锁,吸附平台可相对支座进行竖直升降;当第一电磁铁失电时,第二限位块局部伸出与第二限位槽配合,吸附平台与支座锁止。

21、作为优选,第二锁止机构包括于支座相对的一侧下方凹设的第三限位槽、于配合板的两侧弹性伸缩设置的局部伸出时插入至第三限位槽内的第三限位块,配合板上设置有得电时驱使第三限位块回缩并脱离第三限位槽的第二电磁铁。

22、采用上述方案,第二电磁铁得电时,第三限位块回缩并脱离第三限位槽,配合板与支座解锁,配合板可相对支座进行竖直升降;当第二电磁铁失电时,第三限位块局部伸出与第三限位槽配合,配合板与支座锁止。

23、作为优选,在吸附平台和配合板的四周于缓冲平台外部固定有防碎屑进入的第一防屑弹性层;在安装板和安装盒之间周向固定有防碎屑进入的第二防屑弹性层。

24、采用上述方案,第一防屑弹性层和第二防屑弹性层能够避免碎屑进入影响各配件之间的正常运行。

25、本发明由于采用了以上技术方案,具有显著的技术效果:夹持翻转机构具备对产品进行两侧夹持以及底部吸附的双重锁止功效,用于增加对工件固定的稳定性,升降平台上的吸附孔在产品需要背面作业时,可自动解吸附,且升降平台下降进行让位,以供工件在夹持部件夹持作用下受旋转驱动机构驱使进行180°的翻转,翻转后,升降平台再次上升且吸附孔再次切换至负压并吸附在工件翻转后的下端面,工件在加工中心切削作业中始终处于被夹持和被吸附的双重锁止状态,以上过程无需人工介入,全程自动完成,自动化程度以及工作效率均显著提升。

- 还没有人留言评论。精彩留言会获得点赞!