一种带钢的剪切控制方法、装置、介质、电子设备与流程

所属的技术人员能够理解,本技术的各个方面可以实现为系统、方法或程序产品。因此,本技术的各个方面可以具体实现为以下形式,即:完全的硬件实施方式、完全的软件实施方式(包括固件、微代码等),或硬件和软件方面结合的实施方式,这里可以统称为“电路”、“模块”或“系统”。下面参照图3来描述根据本技术的这种实施方式的电子设备400。图3显示的电子设备400仅仅是一个示例,不应对本技术实施例的功能和使用范围带来任何限制。如图3所示,电子设备400以通用计算设备的形式表现。电子设备400的组件可以包括但不限于:上述至少一个处理单元410、上述至少一个存储单元420、连接不同系统组件(包括存储单元420和处理单元410)的总线430。其中,所述存储单元存储有程序代码,所述程序代码可以被所述处理单元410执行,使得所述处理单元410执行本说明书上述“实施例方法”部分中描述的根据本技术各种示例性实施方式的步骤。存储单元420可以包括易失性存储单元形式的可读介质,例如随机存取存储单元(ram)421和/或高速缓存存储单元422,还可以进一步包括只读存储单元(rom)423。存储单元420还可以包括具有一组(至少一个)程序模块425的程序/实用工具424,这样的程序模块425包括但不限于:操作系统、一个或者多个应用程序、其它程序模块以及程序数据,这些示例中的每一个或某种组合中可能包括网络环境的实现。总线430可以为表示几类总线结构中的一种或多种,包括存储单元总线或者存储单元控制节点、外围总线、图形加速端口、处理单元或者使用多种总线结构中的任意总线结构的局域总线。电子设备400也可以与一个或多个外部设备1200(例如键盘、指向设备、蓝牙设备等)通信,还可与一个或者多个使得用户能与该电子设备400交互的设备通信,和/或与使得该电子设备400能与一个或多个其它计算设备进行通信的任何设备(例如路由器、调制解调器等等)通信。这种通信可以通过输入/输出(i/o)接口450进行。并且,电子设备400还可以通过网络适配器460与一个或者多个网络(例如局域网(lan),广域网(wan)和/或公共网络,例如因特网)通信。如图所示,网络适配器460通过总线430与电子设备400的其它模块通信。应当明白,尽管图中未示出,可以结合电子设备400使用其它硬件和/或软件模块,包括但不限于:微代码、设备驱动器、冗余处理单元、外部磁盘驱动阵列、raid系统、磁带驱动器以及数据备份存储系统等。通过以上的实施方式的描述,本领域的技术人员易于理解,这里描述的示例实施方式可以通过软件实现,也可以通过软件结合必要的硬件的方式来实现。因此,根据本技术实施方式的技术方案可以以软件产品的形式体现出来,该软件产品可以存储在一个非易失性存储介质(可以是cd-rom,u盘,移动硬盘等)中或网络上,包括如果干指令以使得一台计算设备(可以是个人计算机、服务器、终端装置、或者网络设备等)执行根据本技术实施方式的方法。此外,上述附图仅是根据本技术示例性实施例的方法所包括的处理的示意性说明,而不是限制目的。易于理解,上述附图所示的处理并不表明或限制这些处理的时间顺序。另外,也易于理解,这些处理可以是例如在多个模块中同步或异步执行的。应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围执行各种修改和改变。本技术的范围仅由所附的权利要求来限制。

背景技术:

1、在现有冷连轧机组生产窄且厚的规格带钢过程中,在飞剪剪切时,由于带钢在焊接时会存在将不同规格的带钢焊接在一起,那么所导致的问题是轧机在轧制过程中以固定的轧制参数进行轧制,无法进行调整,导致在剪切后带钢的带头上翘严重,在带头穿带过程中,上翘的带头与皮带助卷器转向辊发生撞击,从而导致带头部位发生变形,在卷曲过程中发生跑偏现象,钢卷下线后出线塔型,无法满足质量要求,严重时,上翘的带头无法正常进入皮带助卷器,迫使产线紧急停机。

技术实现思路

1、本技术提供了一种带钢的剪切控制方法、装置、介质、电子设备,可以通过带钢的规格参数来调整轧制单元的轧制参数和剪切单元的剪切参数,使得剪切后的带钢的带头翘曲度在预设带头翘曲度范围内,防止出现带钢的带头翘曲度过大而造成无法满足质量要求的问题。

2、本技术的其他特性和优点将通过下面的详细描述变得显然,或部分地通过本技术的实践而习得。

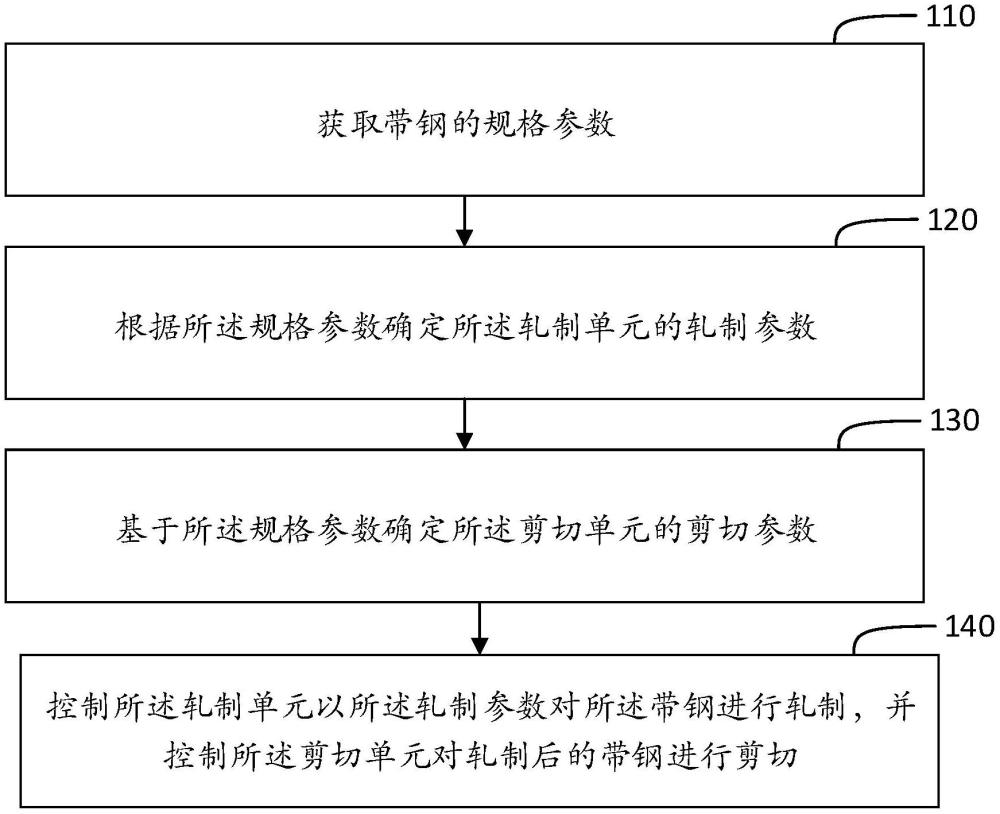

3、根据本技术实施例的一个方面,提供了一种带钢的剪切控制方法,轧制设备包括剪切单元和轧制单元,所述轧制单元用于对带钢进行轧制,所述剪切单元用于对轧制后的带钢进行剪切,所述方法包括:

4、获取带钢的规格参数;

5、根据所述规格参数确定所述轧制单元的轧制参数;

6、基于所述规格参数确定所述剪切单元的剪切参数;

7、控制所述轧制单元以所述轧制参数对所述带钢进行轧制,并控制所述剪切单元对轧制后的带钢进行剪切,以使剪切后的带钢的带头翘曲度在预设带头翘曲度范围内。

8、在本技术的一个实施例中,基于前述方案,所述根据所述规格参数确定所述轧制单元的轧制参数,包括:

9、根据所述规格参数获取所述带钢的各个辊缝的辊缝参数;

10、基于各个所述辊缝参数确定所述轧制单元的轧制参数。

11、在本技术的一个实施例中,基于前述方案,所述基于各个所述辊缝参数确定所述轧制单元的轧制参数,包括:

12、若存在任意两个所述辊缝参数不一致,则确定所述轧制单元的轧制参数为第一轧制参数;

13、若各个所述辊缝参数均一致,则确定所述轧制单元的轧制参数为第二轧制参数。

14、在本技术的一个实施例中,基于前述方案,所述轧制参数包括轧制速度和轧制力,所述轧制单元包括第一轧制机架、第二轧制机架、第三轧制机架、第四轧制机架和第五轧制机架;所述确定所述轧制单元的轧制参数为第一轧制参数,包括:

15、确定所述第一轧制机架的轧制速度为第一轧制速度;

16、确定所述第二轧制机架的轧制速度为第二轧制速度;

17、确定所述第三轧制机架的轧制速度为第三轧制速度;

18、确定所述第四轧制机架的轧制速度为第四轧制速度;

19、确定所述第五轧制机架的轧制速度为第五轧制速度;

20、确定所述第四轧制机架的轧制力为第一轧制力;

21、确定所述第五轧制机架的轧制力为第二轧制力。

22、在本技术的一个实施例中,基于前述方案,所述确定所述轧制单元的轧制参数为第二轧制参数,包括:

23、确定所述第四轧制机架的轧制速度为第六轧制速度以及确定所述第四轧制机架的轧制力为第三轧制力;

24、确定所述第五轧制机架的轧制速度为第七轧制速度以及确定所述第五轧制机架的轧制力为第四轧制力。

25、在本技术的一个实施例中,基于前述方案,所述基于所述规格参数确定所述剪切单元的剪切参数,包括:

26、若存在任意两个所述辊缝参数不一致,则确定所述剪切参数为第一剪切参数;

27、若各个所述辊缝参数均一致,则确定所述剪切参数为第二剪切参数。

28、在本技术的一个实施例中,基于前述方案,在获取带钢的规格参数之后,所述方法还包括:

29、若存在任意两个所述辊缝参数不一致,则对所述带钢中存在辊缝参数不一致的辊缝执行去月牙操作。

30、根据本技术实施例的一个方面,提供了一种带钢的剪切控制装置,轧制设备包括剪切单元和轧制单元,所述轧制单元用于对带钢进行轧制,所述剪切单元用于对轧制后的带钢进行剪切,所述装置包括:获取单元,用于获取带钢的规格参数;第一确定单元,用于根据所述规格参数确定所述轧制单元的轧制参数;第二确定单元,用于基于所述规格参数确定所述剪切单元的剪切参数;控制单元,用于控制所述轧制单元以所述轧制参数对所述带钢进行轧制,并控制所述剪切单元对轧制后的带钢进行剪切,以使剪切后的带钢的带头翘曲度在预设带头翘曲度范围内。

31、根据本技术实施例的一个方面,提供了一种计算机可读存储介质,其上存储有计算机程序,该计算机程序包括可执行指令,当该可执行指令被处理器执行时,实现如上述实施例中所述的带钢的剪切控制方法。

32、根据本技术实施例的一个方面,提供了一种电子设备,包括:一个或多个处理器;存储器,用于存储所述处理器的可执行指令,当所述可执行指令被所述一个或多个处理器执行时,使得所述一个或多个处理器实现如上述实施例中所述的带钢的剪切控制方法。

33、在本技术实施例的技术方案中,可以通过带钢的规格参数来调整轧制单元的轧制参数和剪切单元的剪切参数,使得剪切后的带钢的带头翘曲度在预设带头翘曲度范围内,防止出现带钢的带头翘曲度过大而造成无法满足质量要求的问题。

34、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

- 还没有人留言评论。精彩留言会获得点赞!