一种搭载专用柔性工装的金属双极板用焊接装置的制作方法

本发明涉及金属双极板焊接,特别是一种搭载专用柔性工装的金属双极板用焊接装置。

背景技术:

1、金属双极板又称集流板,是燃料电池重要部件之一,能够分隔燃料与氧化剂,阻止气体透过,且可以收集、传导电流,电导率高,是新能源电池制造中的重要配件,而技术双极板的焊接是其制造工艺中极为重要的一项环节。

2、现有市场上对于金属双极板的焊接作业大多采用传统的数控焊接设备或采用人工焊接方式,两种方式均存在一定缺陷,传动数控焊接设备的工装与金属双极板工件的适配性较差,在进行装夹过程中需要借助人工辅助,耗费时间较多,整体的装夹稳定性也相应受到了一定程度的影响,且整体的焊接精度较差,难以保证成品质量,容易出现焊接点位偏移等失误情况,增加了焊接过程中所产生的生产成本,而人工焊接安全性与长期作业下的焊接精度均不能得到有效保障,从而限制了整体的综合使用性能和使用功能性,整体的适用范围较窄,难以得到金属双极板工件理想的焊接加工效果。

3、经检索,公布号为cn108372371a的中国发明专利公开了一种极板焊接装置,其包括机架、极群输送整理装置、汇流排焊接装置,所述极群输送整理装置包括输送辊道、极群推进气缸、齐耳气缸、齐板气缸、极群夹紧单元、极群旋转单元,所述汇流排焊接装置包括正关梳板单元、负关梳板单元、隔板单元、焊接单元,所述正关梳板单元、负关梳板单元的上方设有焊接单元。

4、上述专利能够替代人工进行自动化的极板焊接作业,却仍无法解决针对金属双极板工件在焊接过程中,工装装夹稳定性一般以及焊接精准性限制较大的使用问题,且上述专利无法作为金属双极板工件的专用焊接设备,适用性受到了极大程度的影响,从而限制了自身的使用功能性。

5、基于此,本发明提出一种搭载专用柔性工装的金属双极板用焊接装置来解决上述问题。

技术实现思路

1、本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本发明的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

2、鉴于上述和/或现有的金属双极板焊接装置设计中存在的问题,提出了本发明。

3、因此,本发明其中的一个目的是提供一种搭载专用柔性工装的金属双极板用焊接装置,其通过采用多轴联动的自动化结构,能够实现工装和焊接组件的自由移动位移作业,能够在正常使用工作中根据具体的使用需求进行工装位置和焊接组件位置的自动化调节,以满足工作条件,有助于提升对于金属双极板工件焊接的精准性和工作效率。

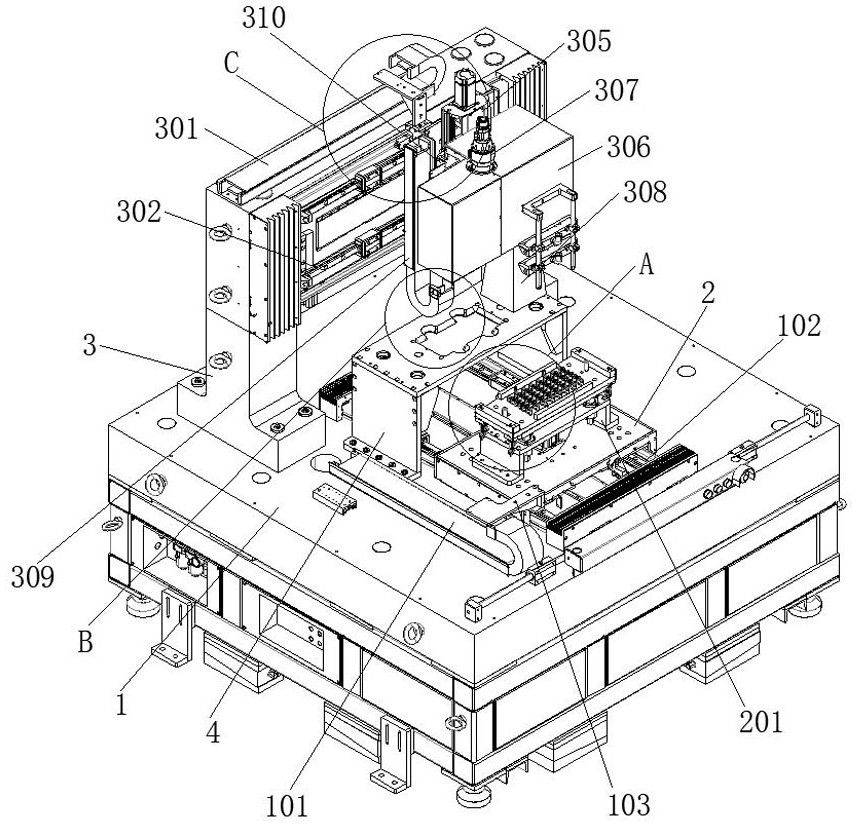

4、为达到上述效果,本发明提供如下技术方案:一种搭载专用柔性工装的金属双极板用焊接装置,包括承载台、工装载台、焊接加固支架和定位焊接台,所述工装载台在承载台的上端活动安装,所述承载台上端的中间位置对称固定安装有一级定向滑动导轨,所述工装载台通过一级定向滑动导轨与承载台之间滑动连接,所述焊接加固支架和定位焊接台均在承载台的上端固定连接,所述承载台上端的边侧位置固定安装有一级位移轴带,所述一级位移轴带与工装载台外部边侧之间固定连接有一级滑动关联件,所述工装载台通过一级滑动关联件与一级位移轴带之间活动连接,所述工装载台的上端固定安装有定位支架,所述定位支架的上端活动安装有工件置放载板,所述定位支架底部的中间位置固定安装有顶升气缸,所述工件置放载板的上端固定连接有定位套筒,所述定位套筒的内部活动安装有气动顶杆,所述工件置放载板底部的边侧位置固定安装有顶升气泵,所述工件置放载板的内部预设有关联气道。

5、作为本发明所述搭载专用柔性工装的金属双极板用焊接装置的一种优选方案,其中:所述定位支架整体在工装载台上端为龙门型支架结构,且焊接加固支架整体为龙门型支架结构,所述定位焊接台整体在承载台上端为龙门型支架结构,且定位焊接台整体在承载台上端固定安装位置中心点与工装载台在一级定向滑动导轨上活动安装位置的中心点处于同一水平线上;

6、通过将定位支架、焊接加固支架和定位焊接台均采用龙门型支架结构,能够最大限度地保证各自对于对应组件的支撑稳定性,能够起到一定程度的支撑结构加固效果,且定位焊接台整体在承载台上端固定安装位置中心点与工装载台在一级定向滑动导轨上活动安装位置的中心点处于同一水平线上,能够保证工装载台上所装夹工件,能够稳定位移至定位焊接台正下方位置,以便于进行后续的对位焊接作业,有助于提升焊接精度,保证工件在焊接过程中的整体稳定性。

7、作为本发明所述搭载专用柔性工装的金属双极板用焊接装置的一种优选方案,其中:所述定位支架底部的两侧位置对称固定安装有顶升辅助组件,所述顶升气缸和顶升辅助组件的输出端均穿过定位支架与工件置放载板底部之间相互固定连接,所述定位套筒在工件置放载板上端对称等间距固定安装,且定位套筒在工件置放载板上端的固定安装位置与关联气道在工件置放载板内部的开设位置相互对应吻合,所述关联气道与定位套筒内部之间相互连通;

8、通过在设置了顶升气缸对工件置放载板进行主动顶升的基础上还对应增设了顶升辅助组件,能够有效提升顶升流畅性的基础上还保证了工件置放载板在被顶升过程中的位移稳定性,防止工件置放载板上端所装夹工件受到顶升位移所造成的影响,定位套筒在工件置放载板上端的固定安装位置与关联气道在工件置放载板内部的开设位置相互对应吻合,通过相互连通的结构关系,使得气动顶杆在定位套筒内部,能够受到关联气道中的气动因素而产生向上顶升的动作,从而实现对工件置放载板上端所装夹工件的顶升对夹效果,提升了整体的焊接稳定性。

9、作为本发明所述搭载专用柔性工装的金属双极板用焊接装置的一种优选方案,其中:所述工件置放载板上端两侧的中间位置对称固定安装有定位插杆,所述顶升气泵的输出端与关联气道内部之间相互连通,且工件置放载板底部的两侧位置对称固定安装有装夹气缸,所述装夹气缸的输出端穿过工件置放载板固定连接有装夹压板;

10、通过采用的气动装夹的装夹压板,保证了金属双极板工件在工件置放载板上端的装夹稳定性,并适用于多种规格的金属双极板工件,有效扩大了整体的适用范围,并相应丰富了该装置整体的使用功能性。

11、作为本发明所述搭载专用柔性工装的金属双极板用焊接装置的一种优选方案,其中:所述定位焊接台上端的中间位置预设有焊接操作槽,所述焊接操作槽在定位焊接台上端的开设位置与定位套筒在工件置放载板上端的固定安装位置相互对应吻合,且定位焊接台上端的两侧位置对称开设有定位对接插孔,所述定位对接插孔在定位焊接台上端的开设位置与定位插杆在工件置放载板上端的固定安装位置相互对应匹配,且定位插杆的外径尺寸与定位对接插孔的内径尺寸之间相互对应适配;

12、通过设置定位对接插孔在定位焊接台上端的开设位置与定位插杆在工件置放载板上端的固定安装位置相互对应匹配,使得工件置放载板带动其上所装夹工件能够更加稳定地实现与定位焊接台之间的对夹作业,有助于提升整体的工作流畅性。

13、作为本发明所述搭载专用柔性工装的金属双极板用焊接装置的一种优选方案,其中:所述焊接加固支架的上端固定安装有二级位移轴带,所述焊接加固支架的外部正面横向固定安装有二级定向滑动导轨,所述二级定向滑动导轨外部活动安装有焊接滑动载台,所述焊接滑动载台通过二级定向滑动导轨与焊接加固支架之间活动连接,所述焊接滑动载台的外部固定安装有升降支架,所述升降支架的外部活动安装有激光焊接组件,所述二级位移轴带与激光焊接组件之间固定连接有二级滑动关联件,所述激光焊接组件通过二级滑动关联件与二级位移轴带之间活动连接;

14、作为本发明所述搭载专用柔性工装的金属双极板用焊接装置的一种优选方案,其中:所述焊接滑动载台的边侧位置固定安装有三级位移轴带,所述三级位移轴带与激光焊接组件之间固定连接有三级滑动关联件,所述激光焊接组件通过三级滑动关联件与三级位移轴带之间相互活动连接;

15、通过采用多级位移联动结构,有效解决了金属双极板工件在焊接过程手动调节位置和方向不够精准容易导致焊接失误的问题,在有效保证了焊接效率与效果的基础上,相应降低了工件损坏的可能性,进而有利于降低焊接作业可能会产生的工作成本,减少工作损失,以自动化替代人工,从而有效降低了整体的工作风险性,大幅提升了整体在正常使用工作中的使用安全性,并有效扩大了整体的适用范围。

16、作为本发明所述搭载专用柔性工装的金属双极板用焊接装置的一种优选方案,其中:所述激光焊接组件的边侧位置预设有视觉校验组件,且激光焊接组件的下端位置固定安装有焊接防护罩;

17、通过增设了视觉校验组件,能够在进行工件焊接作业时先进行工件状态的检查作业和焊接位置的确定工作,提升了整体的焊接精准性,降低工件损坏率。

18、本发明的有益效果:本发明通过采用多轴联动的自动化结构,能够实现工装和焊接组件的自由移动位移作业,能够在正常使用工作中根据具体的使用需求进行工装位置和焊接组件位置的自动化调节,以满足工作条件,有助于提升对于金属双极板工件焊接的精准性和工作效率,且通过对工装结构的优化改进,在增设了对位气动装夹结构的基础上还增加了多组气动顶升的顶杆结构,极大程度地在保证了工装对工件装夹稳定性的基础上提升了工装对于工件的适用性,能够适用于多种规格的金属双极板工件,有效丰富了该焊接装置整体的使用功能性,同时该装置的多级位移联动结构,有效解决了金属双极板工件在焊接过程手动调节位置和方向不够精准容易导致焊接失误的问题,在有效保证了焊接效率与效果的基础上,相应降低了工件损坏的可能性,进而有利于降低焊接作业可能会产生的工作成本,减少工作损失,以自动化替代人工,从而有效降低了整体的工作风险性,大幅提升了整体在正常使用工作中的使用安全性,并有效扩大了整体的适用范围,并能够通过调整参数,更换工装实现对其他工件的焊接作业,应用前景极为广泛。

- 还没有人留言评论。精彩留言会获得点赞!