一种立式储罐钢制单盘浮顶无胎架焊接指示系统的制作方法

本发明属于立式储罐,具体而言,涉及一种立式储罐钢制单盘浮顶无胎架焊接指示系统。

背景技术:

1、钢制单盘浮顶储罐是一种常见的工业储罐形式,广泛应用于石油、化工、电力等行业。与传统的固定顶储罐相比,单盘浮顶储罐具有储罐有效容积大、能源消耗低等优点,因而受到广泛青睐。

2、在单盘浮顶储罐的制造过程中,焊接作为一种关键工艺,对最终产品的质量和性能起着至关重要的作用。由于单盘浮顶储罐的尺寸较大,部件众多,焊接过程繁琐复杂,对焊工的专业技能和工作经验提出了较高要求。具体体现在以下几个方面:

3、1.焊接顺序的确定:单盘浮顶储罐由众多部件组成,这些部件之间存在复杂的拼装关系,必须根据工艺要求确定最优的焊接顺序,否则可能会影响焊接质量和效率。

4、2.部件位姿的调整:由于部件尺寸较大,在安装过程中很难达到3d模型设计的精确位置,需要焊工不断调整部件位置和角度,才能确保其符合要求。

5、3.焊接点的选择:对于复杂结构的单盘浮顶,如何选择最佳的焊接点位置,既要满足强度要求,又要尽量减小焊接变形,是一个技术难题。

6、4.焊机夹具的调整:焊接时,焊机夹具(焊钳)的位姿对焊缝质量有重要影响,需要焊工仔细调整,才能达到最佳状态。

7、上述问题往往需要依赖焊工多年的经验积累,操作繁琐易出错,特别是当焊工经验不足时,很容易造成焊接质量问题,严重影响产品性能和使用寿命。

技术实现思路

1、有鉴于此,本发明提供一种立式储罐钢制单盘浮顶无胎架焊接指示系统,能够解决当前的立式储罐钢制单盘浮顶无胎架焊接往往需要依赖焊工多年的经验积累,操作繁琐易出错,特别是当焊工经验不足时,很容易造成焊接质量问题。

2、本发明是这样实现的:

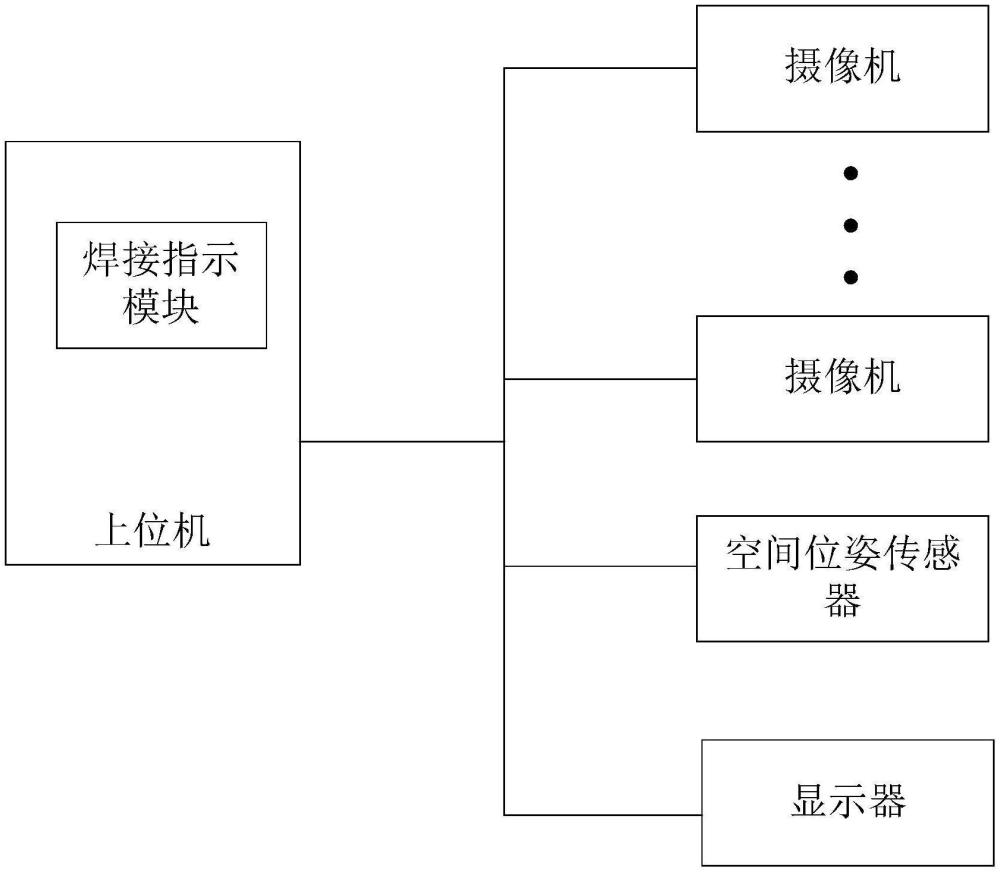

3、本发明的第一方面提供一种立式储罐钢制单盘浮顶无胎架焊接指示系统,其中,包括上位机、多台摄像机、空间位姿传感器、显示器,所述多台摄像机用于部署在钢制单盘浮顶焊接场地的四周用于采集钢制单盘浮顶焊接图像,所述空间位姿传感器用于固定安装在电焊的焊钳上,用于采集焊钳的空间位姿,所述显示器固定设置在电焊面罩的观察窗上,所述显示器为半透明显示器;所述上位机与所述多台摄像机、空间位姿传感器、显示器电连接,所述上位机内设置有焊接指示模块,用于根据采集的焊接图像、焊钳空间位姿,计算立式储罐钢制单盘浮顶的下一个待焊接的部件机器待固定的空间位姿以及焊接点位置,并在所述显示器上进行显示。

4、其中,所述焊接指示模块,具体执行以下步骤:

5、s10、获取立式储罐钢制单盘浮顶设计的3d模型,并计算所述单盘浮顶的每一个部件的焊接顺序;

6、s20、焊接过程中,获取来自多台摄像机的钢制单盘浮顶焊接图像数据以及获取来自空间位姿传感器的焊钳空间位姿数据;

7、s30、基于所述焊接图像数据,根据所述3d模型中的待焊接部件的位姿计算待所述立式储罐钢制单盘浮顶的待焊接部件的位置和姿态作为目标位姿,并通过显示器显示所述待焊接部件的目标位姿;

8、s40、当焊接人员将所述待焊接部件放置在待定位置时,获取所述待焊接部件的当前位姿,将所述当前位姿与所述目标位姿进行比较,计算所述当前位姿得到所述目标位姿的位姿调整向量,记为第一调整向量,并将所述第一调整向量在显示器上显示;

9、s50、当焊接人员将所述待焊接部件调整到所述目标位姿时,所述显示器上给出调整完成提示,同时根据所述目标位姿,计算多个最优焊接点;

10、s60、计算每个最优焊接点对应的焊钳的最优焊接位姿,并通过显示器显示;

11、s70、根据所述焊钳的空间位姿数据,与所述最优焊接位姿进行比较,计算所述焊钳得到所述最优焊接位姿的调整向量,记为第二调整向量,并将所述第二调整向量在显示器上显示;

12、s80、当焊接人员将所述焊钳调整到最优焊接位姿时,所述显示器上给出调整完成提示;

13、s90、根据所述焊接顺序,重复执行步骤s20-s80,直到完成立式储罐钢制单盘浮顶的焊接。

14、进一步的,所述步骤s10具体包括:

15、步骤1、获取立式储罐钢制单盘浮顶的3d设计模型,提取每个部件的三维坐标信息;

16、步骤2、根据部件之间的拼装关系,采用深度优先搜索算法遍历整个3d模型,确定每个部件的焊接顺序;

17、步骤3、在深度优先搜索过程中,若发现某部件存在多个待焊接的相邻部件,则需要评估各种焊接顺序方案,选择焊接时间最短或焊缝质量最优的方案;

18、步骤4、确定好全部部件的焊接顺序后,设置每个部件的焊接工艺参数,至少包括焊接电流、焊接速度,作为后续焊接过程的参考。

19、进一步的,所述步骤s20具体包括:

20、步骤1、通过多台摄像机采集钢制单盘浮顶焊接现场的图像数据,覆盖焊接区域的不同视角;

21、步骤2、采用空间位姿传感器实时测量焊机夹具(焊钳)的三维坐标和旋转角度,获取焊钳的空间位姿数据。

22、进一步的,所述步骤s30具体包括:

23、步骤1、从摄像头采集的焊接现场图像中,利用图像识别算法检测出每个待焊接的部件;

24、步骤2、将检测到的部件位置坐标与3d模型中部件的预期位置进行对比,计算出部件当前位置相对于目标位置的偏差;

25、步骤3、根据偏差信息,通过刚体变换算法计算出部件应调整到的目标位姿;

26、步骤4、将目标位姿信息通过半透明显示器实时反馈给焊工,提示部件应调整的方向和幅度。

27、进一步的,所述步骤s40具体包括:

28、步骤1、采集摄像头图像,利用图像识别算法检测出部件的当前三维位置坐标和姿态角;

29、步骤2、将检测到的当前位姿与步骤s30计算的目标位姿进行对比,计算出位置和姿态偏差;

30、步骤3、根据偏差信息,采用最小二乘法计算出部件需要的位姿调整向量,即第一调整向量;

31、步骤4、将第一调整向量通过显示器反馈给焊工,指引其调整部件位姿。

32、进一步的,所述步骤s50具体包括:

33、步骤1、根据3d模型信息,结合部件当前位姿,采用基于有限元分析的优化算法,计算出多个满足焊接工艺要求的最优焊接点;

34、步骤2、优化算法需要考虑焊缝长度、应力分布、变形量因素,以获得焊接质量最佳的方案;

35、步骤3、将计算得到的最优焊接点通过显示器反馈给焊工,提示其下一步焊接位置;

36、步骤4、同时,系统给出调整完成的提示,表示部件位姿已达到预期。

37、进一步的,所述步骤s60具体包括:

38、步骤1、根据步骤s50确定的最优焊接点位置,结合3d模型信息,计算出焊钳应调整到的最优焊接位姿;

39、步骤2、考虑焊机结构参数、焊接姿势因素,采用逆运动学算法将最优焊接位姿转换为焊钳各关节角度;

40、步骤3、将计算得到的焊钳最优焊接位姿通过显示器反馈给焊工,提示其调整焊钳。

41、进一步的,所述步骤s70具体包括:

42、步骤1、采集空间位姿传感器实时测量的焊钳当前位姿数据;

43、步骤2、将当前位姿与步骤s60计算的最优焊接位姿进行对比,计算出焊钳需要的调整向量,即第二调整向量;

44、步骤3、将第二调整向量通过显示器反馈给焊工,指引其继续调整焊钳。

45、进一步的,所述深度优先搜索算法的具体实施过程是:将3d模型中的每个部件视为图论中的节点,部件之间的拼装关系视为有向边;从模型的根部件开始,采用深度优先搜索算法遍历整个图,记录每个部件被访问的先后顺序,即得到焊接顺序。

46、所述评估各种焊接顺序方案的具体实施过程是:在深度优先搜索过程中,若发现某部件存在多个可焊接的相邻部件,则需要考虑部件形状、焊缝长度等因素,采用启发式搜索算法对各种焊接顺序方案进行评估,选择焊接时间最短或焊缝质量最优的方案。

47、可选的,所述图像数据的采集过程是:将多台摄像机部署在钢制单盘浮顶焊接场地的四周,覆盖焊接区域的不同视角,以采集全面的焊接现场图像数据;可选的,所述空间位姿数据的采集过程是:将空间位姿传感器固定安装在电焊的焊机夹具(焊钳)上,用于实时测量焊钳的三维坐标和旋转角度;可选的,所述图像识别算法的具体实施过程是:利用深度学习的目标检测算法,从摄像头采集的焊接现场图像中检测出每个待焊接的部件,获取其二维平面位置坐标;可选的,所述刚体变换算法的具体实施过程是:根据部件当前位置坐标与3d模型中预期位置坐标之间的偏差,通过刚体变换计算出部件应调整到的目标位姿,包括三维位置坐标和三维旋转角度;可选的,所述图像识别算法的具体实施过程是:利用基于深度学习的6d姿态估计算法,从摄像头图像中检测出部件的三维位置坐标和三维旋转角度,得到部件当前的完整位姿信息;可选的,所述最小二乘法的具体使用方式是:根据部件当前位姿与目标位姿之间的偏差,采用最小二乘法拟合出部件需要的位姿调整向量,即第一调整向量,为焊工提供调整指引;可选的,所述基于有限元分析的优化算法的具体使用方式是:结合3d模型信息和部件当前位姿,采用有限元分析方法计算焊接过程中的应力分布、变形量等因素,并利用多目标优化算法寻找满足焊接工艺要求的最优焊接点;可选的,所述优化算法需要考虑的因素包括:焊缝长度、应力分布、变形量等,以获得焊接质量最佳的方案;可选的,所述逆运动学算法的具体使用方式是:根据确定的最优焊接位置,结合焊机结构参数和焊接姿势要求,采用逆运动学算法计算出焊钳各关节角度,使其调整到最优焊接位姿;可选的,所述最优焊接位姿的计算过程包括:结合3d模型信息和步骤s50确定的最优焊接点位置,通过几何建模和运动学分析,计算出焊钳应调整到的最佳焊接位姿;可选的,所述空间位姿传感器的安装位置为:固定安装在电焊的焊机夹具(焊钳)上,用于实时测量焊钳的三维空间位姿数据;可选的,所述第二调整向量的计算过程包括:将焊钳当前位姿与步骤s60计算的最优焊接位姿进行对比,采用最小二乘法计算出焊钳需要调整的方向和幅度,形成第二调整向量;可选的,所述重复执行步骤s20至s80的具体过程包括:按照步骤s10确定的焊接顺序,依次对每个待焊接部件执行位姿调整、最优焊接点确定、焊钳位姿调整等操作,直至完成整个立式储罐单盘浮顶的全部焊接任务。

48、可选的,所述遍历整个图的深度优先搜索算法具体包括:

49、1)初始化:将模型的根部件作为搜索起点,置为已访问状态;

50、2)访问当前节点的所有邻接节点,并标记为已访问;

51、3)对尚未访问的邻接节点,递归执行步骤2),直至所有节点都被访问完;

52、4)记录每个节点被访问的先后顺序,即得到焊接顺序。

53、可选的,所述启发式搜索算法的具体实施过程包括:

54、1)对于存在多个可焊接部件的节点,列举所有可能的焊接顺序方案;

55、2)对每种方案,根据部件形状、焊缝长度等因素计算出一个综合评分;

56、3)选择评分最高的方案作为最优焊接顺序。

57、可选的,所述目标检测算法的具体实施过程包括:

58、1)采用卷积神经网络构建目标检测模型,输入为摄像头采集的焊接现场图像;

59、2)模型输出每个待焊接部件的2d边界框及类别信息;

60、3)将检测到的部件边界框坐标作为其平面位置信息。

61、可选的,所述刚体变换算法的具体实施过程包括:

62、1)建立部件当前位置坐标系和3d模型中预期位置坐标系;

63、2)计算两个坐标系之间的平移向量和旋转矩阵;

64、3)将该平移向量和旋转矩阵应用于部件当前位姿,得到其目标位姿。

65、可选的,所述6d姿态估计算法的具体实施过程包括:

66、1)采用基于点云的目标姿态估计算法,从摄像头图像中提取部件的3d点云数据;

67、2)将点云数据输入预训练的深度学习模型,预测出部件的三维位置坐标和三维旋转角度。

68、可选的,所述最小二乘法的具体实施过程包括:

69、1)将部件当前位姿和目标位姿表示为向量形式;

70、2)计算两个向量之间的差值,作为位姿偏差;

71、3)采用最小二乘法求解出使位姿偏差最小的调整向量,即第一调整向量。

72、可选的,所述有限元分析方法的具体实施过程包括:

73、1)根据3d模型信息,建立立式储罐单盘浮顶结构的有限元分析模型;

74、2)在部件当前位置施加焊接载荷,采用有限元分析计算焊接过程中的应力分布、变形量等;

75、3)根据焊接工艺要求,设置目标应力、变形指标,将其作为优化目标函数;

76、4)采用多目标优化算法,寻找满足目标指标的最优焊接点位置。

77、可选的,所述优化算法需要考虑的因素包括:

78、1)焊缝长度:考虑焊缝长度对焊接质量的影响,尽量选择焊缝长度较短的方案;

79、2)应力分布:评估焊接过程中结构的应力分布,控制在允许范围内;

80、3)变形量:分析焊接变形对结构完整性的影响,尽量选择变形较小的方案。

81、可选的,所述逆运动学算法的具体实施过程包括:

82、1)建立焊机的运动学模型,包括关节角度、连杆长度等参数;

83、2)根据确定的最优焊接位置,通过逆运动学计算出焊钳各关节所需的角度值;

84、3)将计算结果反馈给焊机控制系统,驱动焊钳调整到最优位姿。

85、可选的,所述最优焊接位姿的计算过程包括:

86、1)从3d模型中提取焊机的几何结构参数,建立其运动学模型;

87、2)结合步骤s50确定的最优焊接点位置,运用几何分析和运动学分析,计算出焊钳应调整到的最佳姿态;

88、3)将计算结果作为焊钳的目标位姿,通过显示器反馈给焊工进行调整。

89、可选的,所述第二调整向量的计算过程包括:

90、1)获取空间位姿传感器实时采集的焊钳当前位姿数据,表示为向量形式;

91、2)将该向量与步骤s60计算的最优焊接位姿向量进行差值计算;

92、3)采用最小二乘法拟合出焊钳需要调整的方向和幅度,形成第二调整向量。

93、与现有技术相比较,本发明提供的一种立式储罐钢制单盘浮顶无胎架焊接指示系统的有益效果是:

94、1.自动确定最优焊接顺序:本系统能够自动分析3d模型,根据部件之间的拼装关系,采用深度优先搜索算法确定出全部部件的最优焊接顺序;对于存在多种焊接顺序方案的部件,还会采用启发式算法进行评估,选择焊接时间最短或焊缝质量最优的方案;这大大提高了焊接效率,避免了焊工需要根据经验反复调整焊接顺序的问题。

95、2.精准指导部件位姿调整:本系统会实时采集焊接现场的图像数据,利用计算机视觉技术检测出每个部件的当前位置和姿态;将检测结果与3d模型的目标位姿进行对比,计算出所需的位姿调整向量,通过显示器反馈给焊工,指引其准确调整部件位置;这确保了部件能够精准定位,减少了反复调整的工作量,提高了焊接质量。

96、3.优化焊接点位置:本系统会根据3d模型信息和部件当前位姿,采用有限元分析方法计算焊接过程中的应力分布、变形情况等;结合焊接工艺要求,利用多目标优化算法寻找满足强度指标的最优焊接点位置;这样不仅能保证焊缝质量,而且可以最大限度地减小焊接变形,提高产品的使用性能。

97、4.指导焊机夹具调整:本系统能够根据确定的最优焊接点位置,通过运动学分析计算出焊机夹具(焊钳)应调整到的最佳位姿;并实时监测焊钳当前位姿,给出具体的调整向量,指引焊工操作,确保焊机始终处于最优工作状态;这大幅提高了焊接质量和效率,降低了对焊工经验的依赖。

98、总之,本发明立式储罐钢制单盘浮顶无胎架焊接指示系统,充分利用了计算机视觉、机器人学等前沿技术,集成了丰富的算法和模型,能够实时分析焊接现场数据,并以直观的方式向焊工提供准确的调整指引。相比传统依赖人工经验的方法,该系统大幅提高了焊接效率和质量,降低了对焊工技能的要求,解决了当前的立式储罐钢制单盘浮顶无胎架焊接往往需要依赖焊工多年的经验积累,操作繁琐易出错,特别是当焊工经验不足时,很容易造成焊接质量问题。

- 还没有人留言评论。精彩留言会获得点赞!