一种钨钼丝拉丝设备及其工艺方法与流程

本发明涉及钨钼丝生产设备,特别涉及一种钨钼丝拉丝设备及其工艺方法。

背景技术:

1、光伏行业中硅片是光伏电池不可缺少的材料,其中硅片材料加工依赖线锯切割加工成薄片,传统线锯采用母材钢丝电镀金刚石颗粒形成,由于硅片切割要求硅片损耗愈来愈少,要求线锯采用的母材钢丝直径愈来愈细,钢丝直径在0.05mm以下时抗拉强度减小,容易断丝不能满足要求。现改用钨丝制造更细的金刚线,目前国内的钨丝拉丝机大多是早期为了适应灯泡钨丝生产而设计制造的,面临金刚线钨丝需求存在速度低,效率低下;耗能高,工作环境差;成品丝材质量差,缩丝、断丝等现象严重,成品率低,钨丝浪费大等问题。

2、因此,出现了适用于钨丝拉丝的生产线,见申请号为2023111919.4的中国发明专利,包括母线卷,母线卷由放线机自适应调速放出母线至拉丝机,母线水平经过拉丝机的前串轮、乳涂机构、若干加热机构及后串轮,随后由下至上垂直经过下塔轮、模架机构与上塔轮,并最终回到前串轮完成一次循环,母线每次循环均在各轮与机构间完成一次变轨,母线循环拉丝成细丝后由上塔轮传递至收线机,收线机将细丝自适应调速收线至细线卷中;

3、上述专利能根据实际需要设置模具数量,并对进线及出线位置进行调节,使操作者能够选择从不同的轮轨进线和出线,以此满足不同原料、工艺及进、出线直径的需要,采用独立、串联的加热机构,满足钨丝不同阶段的热量需求,扩宽了拉丝速度的调节范围。但上述的钨丝拉丝设备在丝材退火时需要另配专用退火炉完成,工序长,成本高,且制得的成品丝材的丝材成圈圈径有限,线材拉拔后硬度大,不利于二次拉拔,制得的钨丝拉丝成品率并不高。

技术实现思路

1、为了解决上述技术问题,本发明提供一种钨钼丝拉丝设备及其工艺方法,能够实现在线退火的同时完成最后一道拉丝,从而保证成品丝材的直线度即成圈圈径大,又可保证丝材的直径精度。

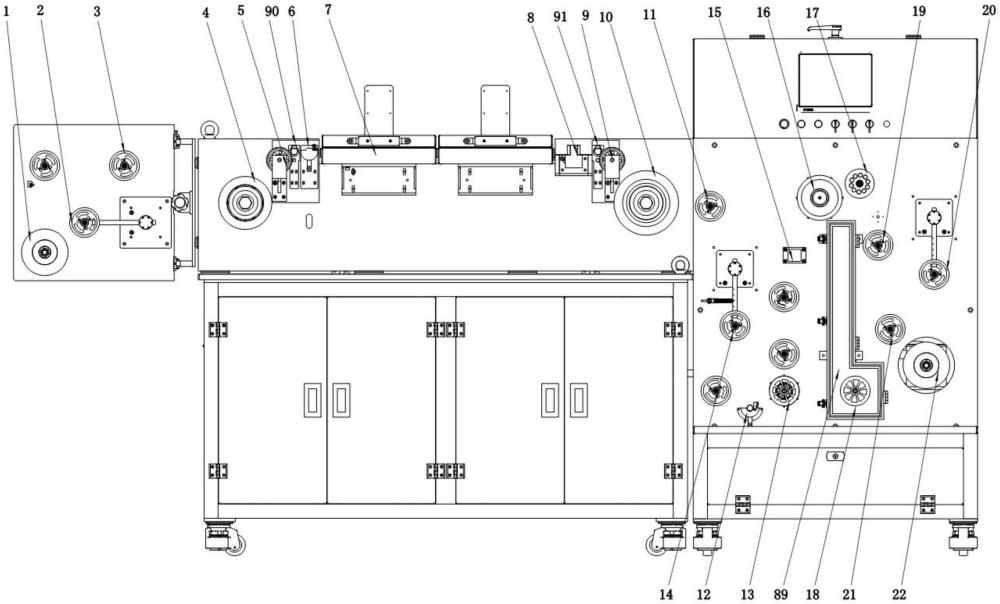

2、本发明提供一种钨钼丝拉丝设备,包括:依次设置在机架上的放丝装置、拉丝装置、退火拉丝装置;拉丝装置包括依次设置的辅助塔轮、前串轮、涂覆机构i、炉丝加热机构、第一模架机构、后串轮和主塔轮,其中,前串轮的轮槽、涂覆机构i中的过线槽、炉丝加热机构中电热丝所在的沟槽、第一模架机构的内模槽槽口以及后串轮的轮槽平行布置且其上的各槽口分别平行且等高,辅助塔轮与主塔轮平行布置且其上的各槽口分别平行且等高;退火拉丝装置包括依次设置的第一过轮、涂覆机构ii、退火轮i、定速张力轮、第二模架机构、定速退火轮、分丝轮、退火轮ii,其中,第二模架机构的内模槽槽口方向为竖直方向,以使丝材垂直进入第二模架机构,涂覆机构ii的过线槽的数量为一个。

3、可选的,退火轮i和退火轮ii结构相同,退火轮i包括:第一绝缘座、第一碳刷架、第一导轮轴和轮体,第一绝缘座安装在机架上,第一碳刷架通过轴承连接在第一绝缘座,第一导轮轴通过轴承连接在第一绝缘座,第一导轮轴与第一碳刷架接触以将电流导通,轮体固定在第一导轮轴上。

4、可选的,定速张力轮与第一张力调整机构连接,第一张力调整机构包括:

5、第一芯轴,转动连接在机架上,第一芯轴的一端设有角位移传感器;

6、第一摆臂,一端与第一芯轴固定,另一端连接定速张力轮;

7、拉簧,安装于机架上,拉簧的一端与第一摆臂的侧面连接。

8、可选的,退火拉丝装置还包括连接在定速退火轮与退火轮ii之间的丝材保护机构,丝材保护机构包括固定在机架上的箱体以及设置在其上的气管接头,气管接头与外部的惰性气体连接,以使惰性气体进入箱体内,退火轮ii位于箱体内。

9、可选的,前串轮的轮槽、涂覆机构i中的过线槽、炉丝加热机构中电热丝所在的沟槽、第一模架机构的内模槽槽口以及后串轮的轮槽均为12个,拉丝装置还包括丝材通电加热机构,丝材通电加热机构包括12个正极端子和12个负极端子,12个正极端子位于前串轮和涂覆机构i之间,12个负极端子位于第一模架机构和后串轮之间,每个正极端子和每个负极端子均与前串轮的轮槽平行且等高。

10、可选的,放丝装置包括:依次连接在放丝架上的放丝轮、第一张力轮及第二过轮,放丝架与机架沿平行于放丝轮的轮轴方向滑动配合。

11、可选的,放丝架上固定有滑块,机架上固定有第一导轨,第一导轨上连接有第一螺旋丝杆,第一导轨及第一螺旋丝杆的延伸方向均与放丝轮的轮轴方向平行,第一螺旋丝杆上螺接有螺母座,螺母座固定于放丝架。

12、可选的,还包括与退火拉丝装置连接的收丝装置,收丝装置包括依次设置的第三过轮、第二张力轮、排丝轮以及收丝轮,收丝轮与排丝机构连接,排丝机构包括:

13、排丝底座,固定在机架上;

14、第二螺旋丝杠及第二导轨,相互平行的连接在排丝底座上,第二螺旋丝杠一端连接伺服电机及减速机;

15、移动托板,螺纹连接于第二螺旋丝杠,并与第二导轨滑动配合;

16、收丝底座,固定于移动托板,收丝底座上转动连接有收丝轴,收丝轴上固定收丝轮。

17、可选的,第一张力轮及第二张力轮各连接一组第二张力调整机构,每组第二张力调整机构包括:

18、第二芯轴,一端与张力电机的输出轴连接,张力电机与机架固定;

19、第二摆臂,一端与第二芯轴固定,另一端连接第一张力轮或第二张力轮;

20、两个限位件,分别连接于第二摆臂的两侧。

21、一种基于上述任一钨钼丝拉丝装置的钨钼丝拉丝工艺方法,包括以下步骤:

22、将原丝材卷通过放丝机构经放丝轮、第二过轮至第一张力轮放出丝材至拉丝装置;

23、丝材经前串轮、涂覆机构i、炉丝加热机构、第一模架机构、后串轮及主塔轮,最终回到辅助塔轮,完成一次循环,丝材每次循环均在各导轮与机构之间完成一次变道,丝材经过数次循环变道完成丝材拉制;

24、后传递至退火拉丝装置,经第一过轮、涂覆机构ii、退火轮i以及定速张力轮后进入第二模架机构拉拔,采用垂直进丝方式,经分丝轮缠绕若干圈后经退火轮ii,完成最后一道钨钼丝拉拔。

25、本发明实施例提供的技术方案与现有技术相比具有如下优点:

26、本发明实施例提供的一种钨钼丝拉丝设备及其工艺方法,其中一种钨钼丝拉丝设备中原丝材卷通过放丝机构经过放丝轮、第一过轮至第一张力轮放出丝材至拉丝装置,经其中的辅助塔轮、前串轮、涂覆机构i、炉丝加热机构、第一模架机构、后串轮、主塔轮,并回到辅助塔轮经前串轮,完成一次循环,丝材每次循环均在各导轮与机构之间完成一次变道,丝材经过数次循环变道完成丝材拉制,后传递至退火拉丝装置,第二过轮、涂覆机构ii、退火轮i、定速张力轮进入第二模架机构拉拔,采用垂直进丝方式,经分丝轮缠绕若干圈后经退火轮ii,完成最后一道钨钼丝拉拔,最后一道拉丝采用丝材垂直进模并加热后,提高了成品丝材的品质,并使丝材达到了良好的软化,消除引力,扩大了丝材成圈圈径,提高丝材品质,前十二道拉丝采用滑动式拉丝方式,第十三道采用非滑动式拉丝方式,采用滑动式加非滑动式拉丝混合方式,从而可保证成品丝材的直线度即成圈圈径大,又可保证丝材的直径精度,拉丝装置中采用十二组独立的钨丝通电加热机构可满足不同直径丝材的加热,功耗极低,发热少,提高工作环境舒适度,节能环保,辅助塔轮与主塔轮平行布置,简化机械传动机构,提高了换模、操作等效率,便于工艺调整,且通过引入退火装置解决细钨丝没有在线退火的困难,加工工艺便捷,降低断丝率,综合性解决目前钨丝拉丝成品率不高问题。

- 还没有人留言评论。精彩留言会获得点赞!