一种组合式配电柜的制作方法与流程

本发明涉及电器设备生产,具体地说,涉及一种组合式配电柜的制作方法。

背景技术:

1、组合式配电柜是一种综合性的配电设备,它将多种功能的配电柜组合在一起,形成一个完整的配电系统,在配电柜的生产制造过程中,第一步就是完成外壳的制备,这个过程涉及材料选择、切割、折弯、焊接等工艺,优质金属材料经精确切割和折弯后,通过焊接形成坚固的外壳结构,整个制造过程需要严格控制质量,确保外壳的密封性、稳定性和耐用性,为内部电气元件提供安全保护。

2、而在配电柜外壳的焊接过程中,通常用焊接工人手持焊枪和焊丝,将端板焊接固定在折弯后的板材框架的两端,从而完成配电柜外壳的制备,但人工操作电焊无法避免因工人疲劳或技术差异导致焊接质量不稳定的情况,同时不同工人的焊接速度的不同,从而导致工厂生产配电柜外壳出货量的不稳定,而采用焊接机器人代替人工进行这种简单的焊接作业时,又会大大增加生产设备的投入成本。

3、鉴于此,我们提出一种组合式配电柜的制作方法。

4、公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本发明的目的在于提供一种组合式配电柜的制作方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种组合式配电柜的制作方法,包括以下步骤:

4、一、准备阶段

5、s1、首先,操作人员根据所需组合式配电柜生产的规格和数量,准备对应数量的钢材、电器元件、紧固件以及绝缘材料;

6、s2、设计人员随后根据组合式配电柜的规格、型号、功能等要求,设计出组合式配电柜的图纸,其中包括电气原理图、结构图、接线图等;

7、二、配电柜外壳制作阶段

8、s3、操作人员根据设计图纸的要求,将钢材放入切割机,将钢材切割成合适的形状和尺寸;

9、s4、操作人员接着将切割后的材料放置激光切割设备的内部,根据提前输入设备内部的图纸,在材料表面的对应位置,切割出大小合适的孔洞;

10、s5、随后,将初步处理的板材放入数控冲床的内部,并在板材表面的对应位置冲压出安装孔、走线孔以及散热孔;

11、s6、接着,操作人员将冲压后的板材放入弯折机的内部,将切割好的板材按照设计要求的角度和形状进行精确折弯,从而形成配电柜的壳体结构;

12、三、配电柜外壳焊接阶段

13、s7、操作人员将两块提前切割好的封板通过固定夹具固定在配电柜的壳体的两端,并放置在固定装置的下方;

14、s8、待调整好配电柜的壳体与固定装置下方焊接设备的相对位置后,启动固定装置中的驱动电机,而带动固定装置中转动丝杆的转动;

15、s9、随着转动丝杆的转动,安装设备中的移动滑块随即在固定横梁的内部发生移动,连接部中的对接齿轮随即与固定齿板接触后,发生转动;

16、s10、对接齿轮逆时针转动时,带动内部的若干棘爪一同转动,棘爪随即与棘轮相互接触,而带动连接轴发生转动;

17、s11、连接轴转动后,带动驱动杆一同转动,而不断改变连接杆位置的变化;

18、s12、与连接杆另外一端相连接的对接块则带动活动部整体在移动滑块的内部做上下移动的往复运动;

19、s13、此时固定在活动部下方焊接设备则会模拟人工点焊的方式,将配电柜的壳体与两端的封板焊接在一起;

20、s14、当配电柜的壳体与两端的封板型号尺寸较大时,控制驱动电机反转,而让对接齿轮与固定齿板发生接触后,顺时针旋转,进而让连接部内部结构不发生运动,从而让移动滑块平移时,活动部连同焊接设备保持稳定状态;

21、四、配电柜组装阶段

22、s15、操作人员将电器元件按照电气原理图的要求,安装在配电柜的框架上,并确保安装位置以及接线方式正确无误;

23、s16、之后,操作人员再将尺寸对应的配电柜门安装在配电柜框架的敞口外侧即可。

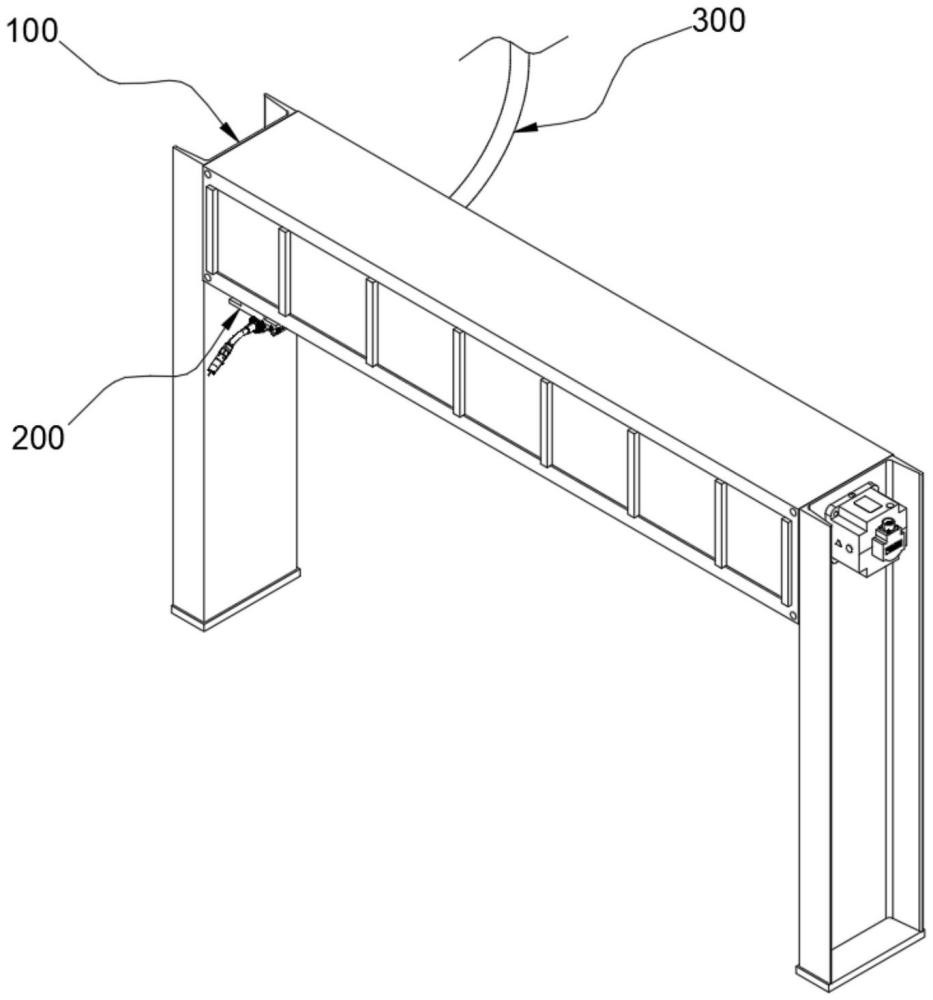

24、在本发明的技术方案中,包括固定装置以及设置于固定装置下方的焊接设备,所述固定装置包括固定横梁、设置于固定横梁内部中心位置处的转动丝杆以及两条设置于固定横梁内部前后两端靠近底部位置处的固定齿板;

25、所述固定横梁的内部设有安装设备,所述安装设备包括纵向截面呈t形的移动滑块、设置于移动滑块内部的活动部、设置于活动部前后两端的连接部以及设置于活动部内部用于确保焊接设备位置固定的夹持部;

26、所述活动部包括方形板、设置于方形板前后两端顶面靠近中心位置处的固定纵板、设置于固定纵板外侧壁靠近中心位置处的限位滑块、设置于限位滑块端部外侧壁上的对接块以及设置于两块固定纵板之间的连接横板;

27、所述连接部包括对接齿轮、若干设置于对接齿轮内部的棘爪、设置于对接齿轮内部的连接轴、套设于连接轴外侧并随之转动而转动的棘轮、设置于连接轴端部位置处并随之转动而转动的驱动杆以及设置于驱动杆端部位置处并随之转动而改变自身位置的连接杆。

28、在本发明的技术方案中,所述固定横梁的内部开设有纵向截面呈t形且与底面相连通的梁底滑槽,固定横梁的内部于所述梁底滑槽槽壁前后两端靠近底部位置处均开设有梁体开槽,固定横梁左右两端的外侧壁上均通过螺栓固定连接有支撑架,所述转动丝杆的左右两端分别转动连接于所述固定横梁左右两端的外侧壁上。

29、在本发明的技术方案中,所述梁底滑槽左右两端槽壁的边角位置处均卡接固定有用于限制移动滑块移动区间的限位滑杆,所述固定齿板通过螺丝固定连接于所述梁体开槽的底部槽壁上,所述转动丝杆的其中一端穿过所述支撑架的外侧壁后同轴连接有驱动电机,所述驱动电机通过螺栓固定连接于所述支撑架的外侧壁上。

30、在本发明的技术方案中,所述移动滑块内部靠近顶部位置处开设有左右贯通且与所述转动丝杆相适配的螺纹槽,移动滑块靠近顶部的边角位置处开设有与所述限位滑杆尺寸相适配的圆孔,移动滑块的底面开设有用于为所述活动部提供移动区间的块底开槽,移动滑块于所述块底开槽前后两端的槽壁上开设有用于为所述连接部内部结构提供运动空间的限位槽。

31、在本发明的技术方案中,所述方形板的顶面上开设有若干规则分布且上下贯通的板体滑槽,所述固定纵板焊接固定于所述方形板的顶面上,所述限位滑块与所述固定纵板一体成型,所述对接块卡接固定于所述固定纵板的外侧壁上,所述连接横板的前后两端分别通过螺丝固定连接于前后两块所述固定纵板的内侧壁上。

32、在本发明的技术方案中,所述对接齿轮与所述固定齿板相互啮合,对接齿轮中心的孔壁上开设有轮体环槽,对接齿轮于所述对接齿轮的槽壁上开设有若干规则分布的收纳槽,所述棘爪的端部转动连接于所述收纳槽的内部,所述连接轴转动连接于所述对接齿轮的内部,所述棘轮通过卡销固定连接于所述连接轴的外侧壁上。

33、在本发明的技术方案中,所述驱动杆的其中一端通过卡销固定连接于所述连接轴端部凸轴的外侧壁上,驱动杆的另外一端与所述连接杆的其中一端转动连接,所述连接杆的另外一端的凸轴转动连接于所述对接块的内部。

34、在本发明的技术方案中,所述夹持部包括电推杆、设置于电推杆伸缩杆端部位置处的推动板、若干设置于推动板边角位置处的连接板以及两块左右平行设置且滑动连接于所述板体滑槽内部的夹持框架。

35、在本发明的技术方案中,所述电推杆通过螺丝固定连接于所述连接横板的底面上,所述推动板通过螺栓固定连接于所述电推杆伸缩杆的端部位置处,所述连接板的顶端转动连接于所述推动板的边角位置处,连接板的底端转动连接于所述夹持框架顶部的边角位置处。

36、与现有技术相比,本发明的有益效果是:

37、1.该组合式配电柜的制作方法,安装设备中的夹持部将焊接设备固定后,通过控制驱动电机的转动方向,即可通过安装设备中连接部,控制活动部的运动状态,使得活动部连同焊接设备,既能上下往复移动,又能平稳横移,从而确保焊接质量稳定的同时,也确保了配电柜外壳生产量的稳定。

38、2.该组合式配电柜的制作方法,整体设备仅通过一台驱动电机,即可通过安装设备,让焊接设备具有点焊和连续焊接两种简单的焊接方式,确保了生产稳定的同时,又大大降低了生产设备的投入成本。

- 还没有人留言评论。精彩留言会获得点赞!