一种用于激光切割设备的校正方法及系统与流程

本发明属于激光切割设备领域,涉及校正分析技术,具体是一种用于激光切割设备的校正方法及系统。

背景技术:

1、激光切割机是将从激光器发射出的激光,经光路系统,聚焦成高功率密度的激光束;激光束照射到工件表面,使工件达到熔点或沸点,同时与光束同轴的高压气体将熔化或气化金属吹走,随着光束与工件相对位置的移动,最终使材料形成切缝,从而达到切割的目的。

2、激光切割设备的校正参数较多,在出现切割效果不满足要求的情况时,传统方法是依靠人工对各个参数进行逐一排查矫正,这种方式效率低下,无法对激光切割设备的多个工作组件与参数进行系统化校正分析,校正效果无法得到保障。

3、针对上述技术问题,本技术提供一种解决方案。

技术实现思路

1、本发明的目的在于提供一种用于激光切割设备的校正方法及系统,用于解决现有技术无法对激光切割设备的多个工作组件与参数进行系统化校正分析的问题;

2、本发明需要解决的技术问题为:如何提供一种可以对激光切割设备的多个工作组件与参数进行系统化校正分析的用于激光切割设备的校正方法及系统。

3、本发明的目的可以通过以下技术方案实现:

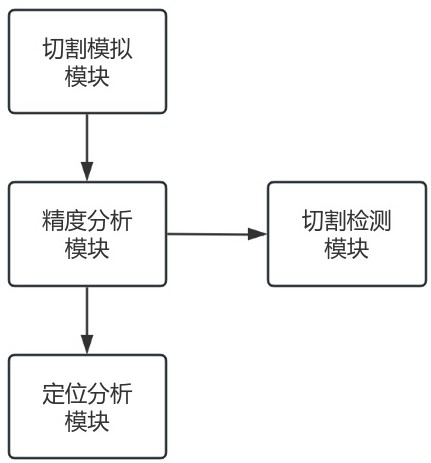

4、一种用于激光切割设备的校正系统,包括切割模拟模块、精度分析模块、定位分析模块以及切割检测模块,所述切割模拟模块、精度分析模块以及定位分析模块依次进行通信连接,所述精度分析模块还与切割检测模块通信连接;

5、所述切割模拟模块用于对激光切割设备进行定期校正模拟分析:随机选取一个校正模板,校正模板包括工件类型、切割起始位置、切割形状以及标准图像,将类型与校正模板对应工件类型相同的工件标记为模拟对象,通过激光切割设备的摄像头对模拟对象进行图像拍摄并将拍摄得到的图像标记为模拟图像,将模拟图像与标准图像进行重合比对得到比对图像,将标准图像与比对图像发送至精度分析模块;

6、所述精度分析模块用于对激光切割设备模拟切割的精度进行分析,在精度满足要求时生成切割检测信号并将切割检测信号发送至切割检测模块,在精度不满足要求时生成定位分析信号并将定位分析信号发送定位分析模块;

7、所述定位分析模块用于对激光切割设备的精度异常影响因素进行分析;

8、所述切割检测模块用于对激光切割设备模拟切割的切割面进行检测分析。

9、进一步地,比对图像的获取过程包括:根据校正模板的切割起始位置与切割形状生成激光切割头的起始轨迹与切割轨迹,控制激光切割头按照起始轨迹移动至模拟对象的起始切割位置,然后控制激光切割头按照切割轨迹移动,同时控制切割嘴则将激光束聚焦到材料表面,形成高温高压的区域对模拟对象进行切割,切割完成后,通过校正用的光学摄像头对完成切割的模拟对象进行图像拍摄并将拍摄得到的图像标记为比对图像。

10、进一步地,精度分析模块对激光切割设备模拟切割的精度进行分析的具体过程包括:在标准图像中切割工件的各个角点进行标记,将标准图像中的切割工件与比对图像中的切割工件按照角点进行重合比对,将标准图像与比对图像中切割部分的重合区域面积与比对图像中切割部分的面积的比值标记为重合系数,将重合系数与预设的重合阈值进行比较并通过比较结果对模拟切割的精度是否满足要求进行判定。

11、进一步地,将重合系数与预设的重合阈值进行比较的具体过程包括:若重合系数大于等于重合阈值,则判定激光切割设备模拟切割的精度满足要求;若重合系数小于重合阈值,则判定激光切割设备模拟切割的精度不满足要求。

12、进一步地,定位分析模块对激光切割设备的精度异常影响因素进行分析的具体过程包括:将标准图像中的切割部分与比对图像中的切割部分按照切割起始位置进行重合比对,将标准图像以切割起始位置为中心进行旋转三百六十度,在旋转过程中实时计算标准图像中的切割部分与比对图像中的切割部分的重合区域的面积与比对图像中切割部分的面积的比值标记为旋转重合值,将旋转过程中旋转重合值的最大值标记为定位表现值,将定位表现值与重合阈值进行比较并通过比较结果对精度异常影响因素进行标记。

13、进一步地,将定位表现值与重合阈值进行比较的具体过程包括:若定位表现值小于重合阈值,则判定精度异常影响因素为切割轨迹异常,生成运动组件校正信号并将运动组件校正信号发送至管理人员的手机终端;若定位表现值大于等于重合阈值,则判定精度异常影响因素为定位轨迹异常,生成摄像头校正信号并将摄像头校正信号发送至管理人员的手机终端。

14、进一步地,切割检测模块对激光切割设备模拟切割的切割面进行检测分析的具体过程包括:获取模拟对象切割部分的粗糙数据cc、垂直数据cz以及光洁数据gj并进行数值计算得到模拟对象的切割系数qg;将模拟对象的切割系数qg与预设的切割阈值qgmax进行比较:若切割系数qg小于切割阈值qgmax,则判定模拟对象的切割质量满足要求,生成模拟正常信号并将模拟正常信号发送至管理人员的手机终端;若切割系数qg大于等于切割阈值qgmax,则判定模拟对象的切割质量不满足要求,生成切割参数校正信号并将切割参数校正信号发送至管理人员的手机终端。

15、进一步地,粗糙数据cc的获取过程包括:在模拟对象切割表面分割为若干个检测表面区域,获取检测表面区域的表面粗糙度,对所有检测表面区域的表面粗糙度进行求和取平均值得到粗糙数据cc;垂直数据cj的获取过程包括:获取检测表面区域与切割工件的不垂直度并标记为垂直值,对所有检测表面区域的垂直值进行求和取平均值得到垂直数据cz;光洁数据gj的获取过程包括:通过校正用的光学摄像头对检测表面区域进行图像拍摄并将拍摄得到的图像标记为检测图像,将检测图像放大为像素格图像并进行灰度变换,调取切割面的光洁灰度范围,将灰度值位于光洁灰度范围之外的像素格标记为处理格,将检测表面区域的处理格数量与像素格数量的比值标记为检测表面区域的处理值,对所有检测表面区域的处理值进行求和取平均值得到光洁数据gj。

16、一种用于激光切割设备的校正方法,包括以下步骤:

17、步骤一:对激光切割设备进行定期校正模拟分析:随机选取一个校正模板,将类型与校正模板对应工件类型相同的工件标记为模拟对象,控制激光切割头按照起始轨迹移动至模拟对象的起始切割位置,然后控制激光切割头按照切割轨迹移动进行切割,通过校正用的光学摄像头对完成切割的模拟对象进行图像拍摄并将拍摄得到的图像标记为比对图像;

18、步骤二:对激光切割设备模拟切割的精度进行分析:在标准图像中切割工件的各个角点进行标记,将标准图像中的切割工件与比对图像中的切割工件按照角点进行重合比对得到重合系数,通过重合系数对激光切割设备模拟切割的精度是否满足要求进行判定,满足要求时执行步骤四,不满足要求时执行步骤三;

19、步骤三:对激光切割设备的精度异常影响因素进行分析并得到定位表现值,通过定位表现值将精度异常影响因素标记为切割轨迹异常或定位轨迹异常;

20、步骤四:对激光切割设备模拟切割的切割面进行检测分析:获取模拟对象切割部分的粗糙数据cc、垂直数据cz以及光洁数据gj并进行数值计算得到切割系数qg,通过切割系数qg对模拟对象的切割质量是否满足要求进行判定。

21、本发明具备下述有益效果:

22、通过切割模拟模块可以对激光切割设备进行定期校正模拟分析,通过矫正模板对模拟对象进行模拟切割,然后对切割后的模拟对象进行图像拍摄得到比对图像,通过标准图像与比对图像为精度分析过程提供数据支撑;

23、通过精度分析模块可以对激光切割设备模拟切割的精度进行分析,将标准图像与比对图像按照切割工件的角点进行重合比对得到重合系数,通过重合系数对模拟对象切割位置与切割形状的精确程度进行评估,从而根据评估系数选取下一步的操作;

24、通过定位分析模块可以对激光切割设备的精度异常影响因素进行分析,以旋转标准图像的方式实时获取旋转重合值,从而通过最终得到的定位表现值对模拟切割过程中的起始轨迹精确程度进行反馈,判定导致精度异常的切割设备组件位置,从而可以针对性地进行参数矫正;

25、4、通过切割检测模块可以对激光切割设备模拟切割的切割面进行检测分析,对模拟对象切割部分的多项表面参数进行综合分析与计算得到切割系数,通过切割系数对模拟对象切割部分的整体切割质量好坏程度进行反馈,从而结合精度分析结果对激光切割设备的多个组件进行全方位、系统化地校正分析,提高校正效率的同时保证校正效果。

- 还没有人留言评论。精彩留言会获得点赞!