一种基于凸包自匹配的冲压模具凹模镶嵌方法及装置

本发明属于模具行业凹模固定板装配,具体涉及一种基于凸包自匹配的模具凹模嵌块装配方法,在工厂环境下的凹模嵌块装配环节中保证装配导向的高稳定性和强适用性。

背景技术:

1、在目前的模具行业当中,尤其是在汽车、航空航天或电子产品制造模具行业中,模具装配的好坏直接影响冲裁出产品的质量和精度。冲裁加工设备中,多个凹模嵌块安装在同一块凹模固定板的不同凹模孔中。

2、凹模固定板由于其形状特殊性和装配精度要求,常常需要高度精确且重复性强的装配操作。目前,在模具装配行业,大多数的装配仍是以人工手动装配,传统的手工装配方法不仅效率低下,而且难以保证装配质量的一致性和准确性。此外,随着产品设计的复杂性增加,对凹模固定板装配的精度和速度的要求也越来越高。因此,有必要开发一种能够提高装配效率、保证装配质量和适应复杂设计的凹模固定板装配系统。模具行业中凹模固定板的装配定位是模具装配的重要步骤,这一步骤的稳定和精度对模具的表面质量有着重大影响,研究模具凹模固定板的装配情况,对产品的精密度和光洁度有着重要意义。

3、凹模固定板为大小不一,形状不一的模具装配板,其上同样分布着形状各异、尺寸不同的凹模孔,整体结构较为复杂,装配人员需要将合金材质的凹模嵌块装配到相对应的凹模孔当中,最终装配成一整套模具。凹模固定板的装配精度对模具装配的影响巨大,一个高精度低磨损装配的凹模固定板,可以极大地延长模具的使用寿命,降低模具维修和更换的成本和时间。

4、目前在企业里是通过人工将凹模嵌块敲击装配进凹模固定板的凹模孔当中,仅通过手动使用量块进行部分导向。由于一块凹模固定板上分布着各种尺寸不同,结构不同的凹模孔,在这种装配工艺下,凹模固定板装配精度极不稳定,误差变化范围难以控制,进而影响后续产品的制作,并且由于手动导向装置精度较低,在装配过程中会对凹模固定板和合金模具本身造成磨损甚至损伤,对模具的使用寿命造成严重影响。人工手动装配还会导致、装配周期长和装配重复率低等各种问题。

5、未来,随着模具加工精度要求的不断提高,凹模固定板装配将越来越向高精度、低损伤、自动化的方向靠拢,这就意味着凹模固定板装配工艺的研究方向将向高稳定性的装配方向发展。这将包括更精确的模具定位、更稳定的装配环境以及更精密的检测装置。通过深入研究凹模固定板的装配原理,可以为模具高精度装配提供有力支持。但在如今正常的工厂环境中,实现凹模固定板的高精度和高稳定度装配仍是需要解决的问题。

技术实现思路

1、为了解决现有技术的不足,本发明提供了一种用于模具行业凹模固定板装配的自适应夹紧导向装配装置,既能自适应各种凹模嵌块尺寸并进行限定,又能够提高导正精度,同时设置精度检测和信号传输装置,用于控制限位装置,可以有效减少装配时对工件造成的磨损。

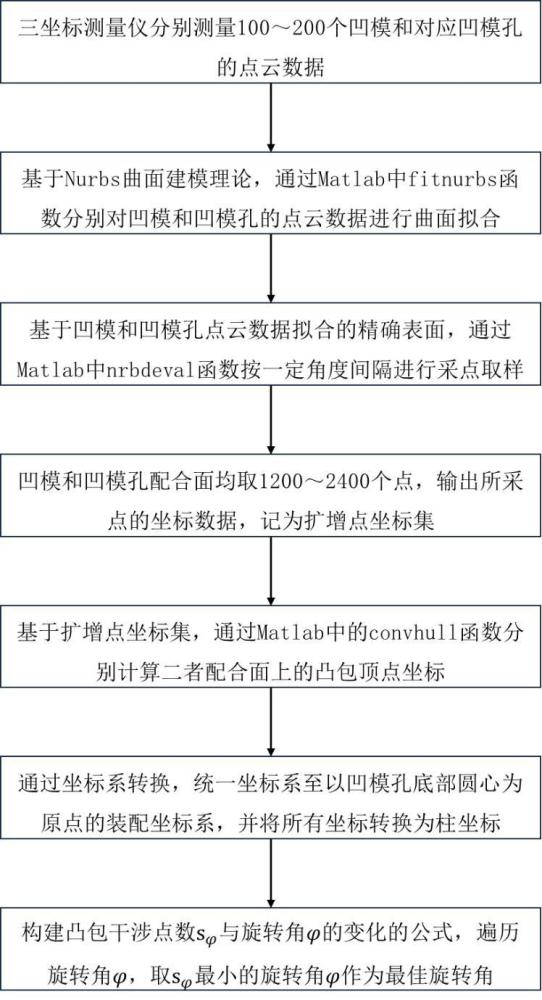

2、第一方面,本发明提供的一种基于凸包自匹配的模具凹模嵌块装配方法,其包括以下步骤:

3、步骤一:计算凹模嵌块和凹模孔的最优装配位姿。

4、1-1.分别对凹模嵌块和凹模孔进行多个点的坐标采集,得到两个初始点云数据。

5、1-2.分别对两个初始点云数据进行拟合,得到凹模嵌块装配面和凹模孔装配面。

6、1-3.对步骤1-2得到的凹模嵌块装配面和凹模孔装配面分别进行采点(具体通过matlab中nrbdeval函数按预设的角度间隔进行采点),得到两个扩增点坐标集。

7、1-4.分别计算两个扩增点坐标集中各凸包的顶点坐标。将两个扩增点坐标集的各凸包顶点转换到同一柱坐标系中,得到凹模嵌块对应的各凸包顶点的极角和凹模孔对应的各凸包顶点的极角。

8、1-5.取凹模嵌块与凹模孔的凸包干涉点数最小时的旋转角作为最优装配位姿对应的旋转角。

9、步骤二、将凹模嵌块放置在凹模孔上。

10、步骤三、使用冲压模具凹模镶嵌装置夹住凹模嵌块,并带动凹模嵌块旋转,使得凹模嵌块与凹模孔之间达到最优装配位姿。

11、步骤四、将凹模嵌块推入凹模孔中。

12、作为优选,步骤一中使用三坐标测量仪对凹模嵌块的外表面与凹模固定板的凹模孔内侧壁进行坐标采集。

13、作为优选,步骤1-1中,凹模嵌块和凹模孔的采集点数量均为100~200个。

14、作为优选,步骤1-3中凹模嵌块装配面和凹模孔装配面的采样点数均为1200~2400个。

15、作为优选,凸包干涉点数的表达式如下:

16、

17、其中,为旋转角下凹模嵌块对应的第 i个凸包顶点与凹模孔的第 j个凸包顶点之间的干涉系数;若,则干涉系数的取值为1;否则干涉系数的取值为0。

18、作为优选,步骤二中,凹模嵌块与凹模孔上周向标记线对齐,此时凹模嵌块与凹模孔的相对位姿与步骤1-4中旋转角为0时两个扩增点坐标集的相对位姿一致。

19、第二方面,本发明提供一种冲压模具凹模镶嵌装置,其包括液压缸、安装支架、直线轴承、防尘盖、装夹机构、夹持驱动机构和旋转驱动机构。该冲压模具凹模镶嵌装置用于执行前述的一种基于凸包自匹配的模具凹模嵌块装配方法。

20、所述的液压缸的缸体和直线轴承固定在安装支架上。所述的装夹机构包括转动盘和多个夹持单元。转动盘的外圆周面与安装支架通过轴承转动连接;多个夹持单元均安装在转动盘上,并沿着转动盘中心轴线的周向均布。转动盘上设有间隔设置的两块盘片。两块盘片上均设有沿着转动盘中心轴线的周向均布的多个弧形槽。同一盘片上的各弧形槽与夹持单元数量相等且一一对应。所述的夹持单元包括夹爪齿和导向销轴。夹爪齿的两侧面均固定有导向销轴;夹爪齿设置在转动盘的两个盘片之间。夹持单元的两根导向销轴分别伸入转动盘两块盘片上对应的弧形槽。相邻两个夹持单元中的夹爪齿紧密贴合,使得各夹爪齿沿着弧形槽的滑动同步。所述的转动盘由旋转驱动机构驱动旋转;其中一个夹持单元由夹持驱动机构驱动沿弧形槽滑动。液压缸的活塞杆穿过直线轴承;液压缸的活塞杆竖直向下设置,并与装夹机构的夹持区域中心位置对齐。

21、在模具凹模嵌块装配方法的步骤三中,通过各夹持单元合拢夹持住凹模嵌块;通过旋转驱动机构驱动转动盘旋转来带动凹模嵌块旋转。步骤四中,通过液压缸的活塞杆向下伸出,推动被装夹机构约束的凹模嵌块进入凹模孔。

22、作为优选,所述的夹持驱动机构包括第一驱动电机、曲柄、连杆、锁定组件和传动轴。曲柄由第一驱动电机驱动旋转。曲柄的外端与连杆的一端转动连接。传动轴固定在其中一个夹持单元中的销轴上;连杆的另一端与传动轴构成转动副。

23、作为优选,所述的夹持驱动机构还包括锁定组件;所述的锁定组件包括锁紧扳手和锁紧圈。锁紧圈固定在连杆上,且套置在传动轴的外侧。锁紧扳手转动连接在锁紧圈上。锁紧扳手上设置有凸轮结构;通过转动锁紧扳手,能够使得锁紧圈的内圈缩小,以抱紧传动轴。在模具凹模嵌块装配方法的步骤三中,各夹持单元夹持住凹模嵌块后,正向转动锁紧扳手,使得连杆与传动轴锁止。步骤四执行后,反向转动锁紧扳手,使得连杆与传动轴解锁,之后,夹持驱动机构驱动装夹机构中的各夹持单元扩张,松开凹模嵌块。

24、作为优选,所述的旋转驱动机构包括蜗轮、蜗杆和第二驱动电机。所述的蜗轮与传动盘同轴固定;蜗杆转动连接在安装支架上,并与蜗轮啮合;所述的蜗杆由第二驱动电机驱动旋转。

25、作为优选,所述的底板的顶面上设置有防尘盖。防尘盖套置在装夹机构的上方,并包裹住夹持驱动机构。

26、作为优选,所述的冲压模具凹模镶嵌装置还包括检测组件;所述的检测组件包括压力检测模块和距离检测模块。压力检测模块采用应变片,安装在夹爪齿朝向装夹机构中心轴线的侧面上。距离检测模块嵌入安装在底板的底面安装孔,且检测口朝下设置。

27、与现有技术相比,本发明的优点在于:

28、本发明基于凹模嵌块和凹模孔质检时采集的点云坐标,通过插值拟合成曲面后采点的方式获得扩增坐标点集,利用扩增点坐标集提取凸包,进而获得凹模嵌块与凹模孔之间凸包干涉情况最小的相对位姿,从而大幅提高模具凹模固定板装配环节合格率,减少零件变形、报废情况的发生,极大提高装配效率,对于模具装配领域的发展具有极大的推进作用。

29、本发明能够解决人工装配时精度低、磨损大的弊端,提高凹模固定板装配效率,减少人力资源的浪费,提高模具的整体精密度。

30、本发明能够实现在正常的工厂环境中,对凹模固定板进行高精度和高稳定度的装配,且装置使用方便快捷。

31、本发明在模具凹模固定板导正装配上进行创新,通过凹模固定板装配装置,对凹模嵌块进行导向。同时通过创新的夹持爪结构,使装置适用于多种尺寸不同,形状不同的凹模孔,适用范围广。

32、本发明通过压力检测模块对装配时的夹持力进行检测,在保证正常装配的同时减少对工件的损坏,提高模具表面的光洁度和使用寿命,能够满足部分高精度加工模具的质量要求.

- 还没有人留言评论。精彩留言会获得点赞!