一种二十辊轧机二级过程控制系统及方法与流程

本发明属于冶金行业冷轧带钢生产控制,更具体地,涉及一种二十辊轧机二级过程控制系统及方法。

背景技术:

1、二十辊轧机是高端带钢产品冷轧生产线的核心机组和关键环节,愈发受到市场重视。二十辊轧机二级过程控制系统是二十辊轧机控制系统重要组成部分,是一级基础自动化系统和三级生产管理系统之间的衔接纽带,主要负责生产数据设定、数据处理及存储、物料跟踪、生产实绩管理等工作。二级过程控制系统具有强大的计算能力、数据分析处理能力,能够及时感知和应对来料带钢状况和轧机本身状态的变化,为基础自动化系统提供更加精确的设定值。二级过程控制系统可以提高机组成材率和产品质量,符合当前冷轧带钢市场由量的扩张向质的提升转变的发展方向。

技术实现思路

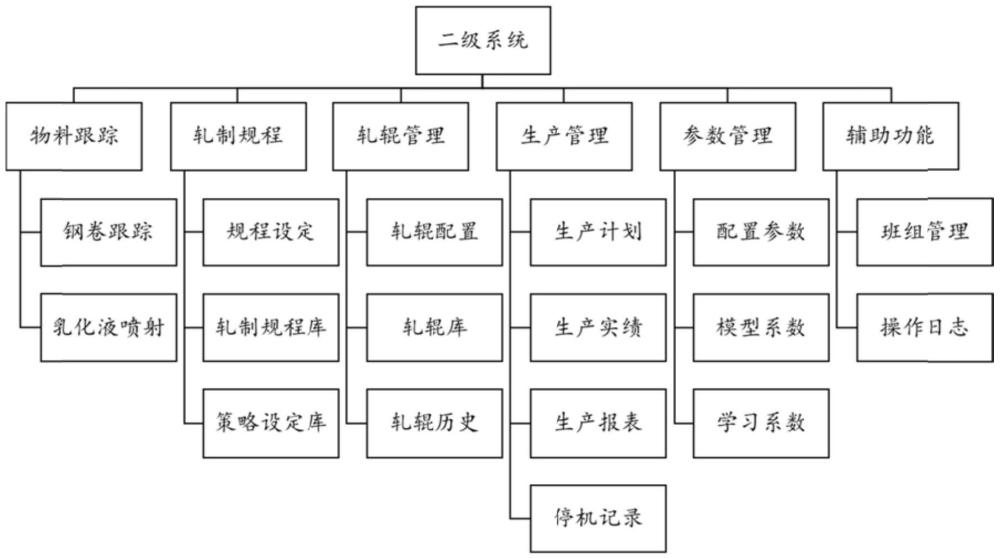

1、针对现有技术的以上缺陷或改进需求,本发明提出了一种二十辊轧机二级过程控制系统及方法,是一级基础自动化系统和三级生产管理系统之间的衔接纽带。主要功能包括:物料跟踪、轧制规程、轧辊管理、生产管理、参数管理和辅助功能。本发明能够根据带钢状况和轧机状态,为一级基础自动化系统提供精确的设定值,从而提高二十辊轧机机组的成材率和生产率。

2、为实现上述目的,按照本发明的一个方面,提供了一种二十辊轧机二级过程控制系统,是一级基础自动化系统和三级生产管理系统之间的衔接纽带,所述控制系统包括:物料跟踪模块、轧制规程模块、轧辊管理模块、生产管理模块、参数管理模块和辅助功能模块;

3、所述物料跟踪模块,用于在待轧钢卷的信息从三级生产管理系统传入二级过程控制系统,生产计划中生成一条新的原料钢卷记录后,当待轧钢卷进入开卷机,开始对钢卷进行跟踪,通过查表或模型计算的方法为待轧钢卷提供一套设定值,并在检查无误后下发给一级基础自动化系统,并在轧制过程中,二级过程控制系统不断从一级基础自动化系统收集实测值;

4、所述轧制规程模块,用于为进入二级过程控制系统的所有钢卷生成一套设定值;

5、所述轧辊管理模块,用于在轧制过程中,如果需要更换轧辊,则使用配辊模型来选择合适的轧辊;

6、所述生产管理模块,用于在轧制完成后,生成待轧钢卷的一条生产实绩记录和一条生产报告记录;

7、所述参数管理模块,用于给自学习模型使用来优化模型系数;

8、所述辅助功能模块,用于在轧制完成后,撤销对待轧钢卷的跟踪,同时保存钢卷的实测值和设定值至数据库。

9、在一些可选的实施方案中,所述物料跟踪模块包括钢卷跟踪单元和乳化液喷射单元;

10、所述钢卷跟踪单元,用于钢卷跟踪识别和显示钢卷在轧机产线上的位置,当识别到待轧钢卷在开卷机上时,开始对待轧钢卷进行跟踪,并且针对待轧钢卷生成一套设定值下发一级基础自动化系统;当识别到待轧钢卷在轧机上时,从一级基础自动化系统获取实测值;当识别到待轧钢卷在出口鞍座上时,将生产结果数据保存并上传给三级生产管理系统,同时撤销对待轧钢卷的跟踪,并在钢卷跟踪过程中显示包括厚度、张力、温度、板形值、轧制力、带钢长度及卷径;

11、所述乳化液喷射单元,用于显示各个乳化液喷射区的设定值和实际值。

12、在一些可选的实施方案中,所述轧制规程模块包括规程设定单元、轧制规程库单元和策略设定库单元;

13、所述规程设定单元,用于为进入二级过程控制系统的所有钢卷生成一套设定值,设定值包括轧制规程、板形设定和乳化液设定,轧制规程设定值包括入口厚度、出口厚度、宽度、压下量、压下率、总压下率、轧制速度、入口张力、出口张力、前滑、起车轧制力、稳速轧制力、传动力矩、开卷功率、卷曲功率和主电机功率;板形设定值包括一中间辊窜辊量、asu压下量和目标曲线;乳化液设定值包括带钢出口设定温度、乳化液喷射总流量和各区流量;

14、所述轧制规程库单元,用于在二级过程控制系统投入使用前,根据经验和模型计算为所有钢种提供一套标准设定值,在二级过程控制系统使用后,对标准设定值进行修改,如果有新钢种,则在轧制规程库单元中新增对应的标准设定值;

15、所述策略设定库单元,用于为模型计算服务,包括模型计算需要的参数,调用模型时会选择相应的策略供计算使用。

16、在一些可选的实施方案中,所述设定值的生成是根据钢卷的钢种、总道次、原料厚度、原料宽度和成品厚度在轧制规程库单元中检索对应的标准设定值,如果轧制规程库单元中没有对应的标准设定值,则调用轧制力能参数模型、板形模型和乳化液模型来计算设定值,其中,无论是查表还是计算得到的设定值,均能够对部分设定值进行修改,得到最终准备下发的设定值。

17、在一些可选的实施方案中,所述轧辊管理模块包括配辊单元、轧辊库单元和轧辊历史单元;

18、所述配辊单元,用于通过调用配辊模型为二十辊轧机提供正确的辊系配置和为背衬辊提供合适的调节量,保证轧机不发生干涉并且能够调节辊缝至所需值;

19、所述轧辊库单元,用于对可用轧辊进行管理,为轧机提供合适的轧辊;

20、所述轧辊历史单元,用于查看使用过的轧辊的历史记录,并且导出轧辊历史报告。

21、在一些可选的实施方案中,所述配辊单元,用于选择背衬辊、第二中间辊和第一中间辊;计算工作辊的范围并选择合适的工作辊;判断辊系是否干涉,并在存在干涉时,计算背衬辊的调节量设定值。

22、在一些可选的实施方案中,所述生产管理模块包括生产计划单元、生产实绩单元、生产报表单元和停机记录单元;

23、所述生产计划单元,用于显示二级过程控制系统中的钢卷信息;

24、所述生产实绩单元,用于显示已经生产完成钢卷的原料信息、成品信息和设定值,同时能够选择钢卷进行自学习;

25、所述生产报表单元,用于查看已经生产完成钢卷的质量、数量、能耗、过程数据,并且导出单个钢卷和多个钢卷的报告;

26、所述停机记录单元,用于查看轧制过程中的停机记录信息。

27、在一些可选的实施方案中,所述参数管理模块包括配置参数单元、模型系数单元和学习系数单元;

28、所述配置参数单元,用于提供不可更改参数,包括机组参数、轧辊配置参数、轧制力矩模型限制系数、短期自学习模型限制系数、损耗力矩参数;

29、所述模型系数单元,用于提供轧制力能参数模型的子模型,包括屈服强度模型、摩擦系数模型和轧制力矩修正模型,并进行模型系数的不断更新;

30、所述学习系数单元,用于提供轧制力、传动力矩和前滑的自学习系数,并进行自学习系数的不断更新。

31、在一些可选的实施方案中,所述辅助功能模块包括班组管理单元和操作日志单元;

32、所述班组管理单元,用于为车间各班组生成排班表;

33、所述操作日志单元,用于自动记录人工在二级过程控制系统上的操作记录,包括数据修改、删除、增加、导入和导出的操作,但不包括不引起数据变化的操作。

34、按照本发明的另一方面,提供了一种二十辊轧机二级过程控制方法,包括:

35、当待轧钢卷的信息从三级生成管理系统传入二级过程控制系统,生产计划中生成一条新的原料钢卷记录;

36、当待轧钢卷进入开卷机,二级过程控制系统开始对待轧钢卷进行跟踪,通过查表或模型计算的方法为待轧钢卷提供一套设定值,人工检查无误后下发给一级基础自动化系统;

37、在轧制过程中,二级过程控制系统不断从一级基础自动化系统收集实测值,给自学习模型使用来优化模型系数;

38、同时,在轧制过程中,如果需要更换轧辊,则需要使用配辊模型来选择合适的轧辊;

39、轧制完成后,撤销对待轧钢卷的跟踪,同时保存钢卷的实测值和设定值数据至数据库;

40、同时,轧制完成后,二级过程控制系统生成待轧钢卷的一条生产实绩记录和一条生产报告记录。

41、总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

42、本发明是一级基础自动化系统和三级生产管理系统之间的衔接纽带。主要功能包括:物料跟踪、轧制规程、轧辊管理、生产管理、参数管理和辅助功能。本发明能够根据带钢状况和轧机状态,为一级基础自动化系统提供精确的设定值,从而提高二十辊轧机机组的成材率和生产率。

- 还没有人留言评论。精彩留言会获得点赞!