一种均温板制造方法及其制造设备、均温板与流程

本技术涉及散热构件的领域,尤其是涉及一种均温板制造方法及均温板。

背景技术:

1、随着电子产品小型化发展,产品空间不断压缩,原有被动散热方案实际的对流换热面积较小,造成芯片原有功耗产品的热量累积,使得产品局部温度过高,影响正常体验,而均温板可以单独作为一个散热解决方案来传热和散热,能非常有效地将热量均匀地横向扩散到一个表面。

2、相关技术中,均温板的制造方法如下,第一,制成预定规格的上盖、下盖以及铜网;第二,将铜网固定在上盖的凹槽中;第三,在上盖以及下盖上各形成鼠尾注水口的一部分,第四,将上盖与下盖的边缘焊接在一起;第五,将铜管插入鼠尾注水口,并进行点胶固定;第六,将水从铜管注入产品的内腔;第七,通过铜管对产品内腔进行抽真空处理,待真空值达到预定值后,夹合密封铜管;第八,加热产品,以去除产品腔体内的杂质;第九,夹合密封鼠尾注水口;第十,切除铜管;第十一,鼠尾注水口焊接密封。

3、针对上述中的相关技术,存在有第一,成型鼠尾、固定铜管与鼠尾、切除铜管与鼠尾的这三个工序,会造成工序繁琐以及原材料浪费;第二,从铜管进行两次除气的方式,不易控制产品内腔的真空值。

技术实现思路

1、为了既能减少工序以及原材料浪费,也能精确控制产品内腔的真空值,本技术提供一种均温板制造方法及其制造设备、均温板。

2、第一方面,本技术提供一种均温板制造方法,采用如下的技术方案:

3、一种均温板制造方法,包括:

4、制成上盖、下盖以及铜网;

5、将铜网固定在上盖的凹槽中;

6、向上盖的凹槽中加入预定量的水;

7、将下盖放置在上盖中凹槽槽口所在的一侧上;

8、对处于密封工作腔的上盖与下盖进行抽真空处理;

9、对处于密封工作腔的上盖与下盖进行压合处理;

10、对处于密封工作腔的上盖与下盖进行焊接封边处理。

11、通过采用上述技术方案,第一,注水工序是在上盖与下盖进行压合处理之间完成的,所以也就不需要有制成注水构造以及去除注水构造这步工序,从而也就能减少工序以及原材料的浪费;第二,上盖与下盖之间的空间直接与密封工作腔连通,这个连通是通过上盖与下盖之间的盖合缝隙实现的,所以是全方位连通,则可以通过检测密封工作腔的真空值来准确判断产品内腔的真空值,从而能更准确地控制产品内腔的真空值,以提升产品良率。

12、优选的,所述向上盖的凹槽中加入预定量的水的步骤以及所述将下盖放置在上盖中凹槽槽口所在的一侧上的步骤中,上盖处于密封工作腔外。

13、通过采用上述技术方案,相比于注水时上盖就处于密封工作腔内的方式,此种设计方式,第一,若为人工操作,则便于进行注液;第二,若为自动化操作,则密封工作腔内不需要设置有注液装置,所以密封工作腔的体积会更小,以便于控制密封工作腔的真空值,从而进一步更准确地控制产品内腔的真空值。

14、优选的,密封工作腔通过真空箱体以及密封门板形成,所述真空箱体的下壁设置有通腔窗口,所述密封门板竖向滑动在所述真空箱体的下方;所述向上盖的凹槽中加入预定量的水的步骤以及所述将下盖放置在上盖中凹槽槽口所在的一侧上的步骤中,上盖处于所述密封门板上;在将下盖放置在上盖中凹槽槽口所在的一侧上的步骤后,所述密封门板上移直至密封覆盖所述通腔窗口。

15、通过采用上述技术方案,相比于上盖需要大幅度转移入密封工作腔的方式,此种设计方式,密封门板向上移动上盖,而让上盖以及下盖进入密封工作腔的方式,上盖中的水不易溢出,从而能提升产品的良率,同时上盖进入预定位置后,密封门板会覆盖住通腔窗口,所以密封工作腔的成型也更加简单,也降低的工作设备的制造成本。

16、优选的,所述将下盖放置在上盖中凹槽槽口所在的一侧上的步骤中,下盖未完全覆盖上盖的凹槽而形成有排气缝隙。

17、通过采用上述技术方案,相比于下盖正对上盖覆盖的方式,此种设计方式,产品内腔与密封工作腔之间的连通量更大,所以产品内腔与密封工作腔的真空值误差会更小,从而也就能更准确地控制产品内腔的真空值。

18、优选的,所述排气缝隙设置有多个,多个所述排气缝隙绕上盖凹槽的中心呈圆周均匀分布。

19、通过采用上述技术方案,则在对密封工作腔进行抽真空处理的过程中,下盖的受力能更加平衡,所以下盖相对于上盖不会有太大的偏移,从而便于后续调位处理。

20、优选的,所述向上盖的凹槽中加入预定量的水的步骤以及所述将下盖放置在上盖中凹槽槽口所在的一侧上的步骤中,上盖处于水平方向的预定位置上;所述对处于密封工作腔的上盖与下盖进行压合处理的步骤之前,以上盖的位置在水平方向上对下盖进行调位处理。

21、通过采用上述技术方案,相比于上盖一开始不在水平方向的预定位置上的方式,此种设计方式,后续不需要对上盖进行水平方向的移动,所以也就不易让水从上盖中溢出,同时下盖能以上盖的位置进行调位移动,从而能让整个制造工序所涉及的操作更近简单。

22、优选的,若所述排气缝隙设置有一个,一个所述排气缝隙沿上盖凹槽槽口的其中一侧边缘延伸设置的情况下,所述对处于密封工作腔的上盖与下盖进行压合处理的步骤中,压合构件设置有引导构件,用于将下压力转化为水平力而对下盖进行调位处理。

23、通过采用上述技术方案,相比于密封工作腔单独设置有调位机械手的方式,此种设计方式,在压合构件未完全压紧前,借助引导构件来对下盖进行调位处理,所以密封工作腔内的器件体积更小,从而体积更小的密封工作腔更加容易控制真空值,进而也就更容易控制产品内腔的真空值。

24、第二方面,本技术提供一种均温板制造设备,采用如下的技术方案:

25、一种均温板制造设备,包括机架、真空上盖、压合固定块、真空密封下板、定位治具、压合治具、下板驱动装置、注液装置、激光焊接装置以及转运装置,所述真空上盖固定设置在所述机架上,所述真空上盖具有所述密封工作腔,所述密封工作腔下侧开口设置;所述压合固定块固定设置在所述密封工作腔中;所述真空密封下板竖向滑动设置,所述真空密封下板覆盖所述密封工作腔的下侧开口;所述定位治具固定设置在所述真空密封下板的上表面上,所述定位治具供工件放置;所述压合治具可拆式盖设在所述定位治具上,所述压合治具与所述定位治具用于夹持工件;所述下板驱动装置固定设置在所述机架上,所述下板驱动装置与所述真空密封下板相连接;所述注液装置设置在所述机架上,用于进行注液处理的工序;所述激光焊接装置安装在所述真空上盖上;所述转运装置用于转运工件以及所述压合治具。

26、通过采用上述技术方案,第一,通过转运装置将上盖放置在定位治具上,第二,通过注液装置进行注液处理,第三,通过转运装置将下盖放置在上盖上,第四,通过转运装置将压合治具给盖在工件上,第五,通过下板驱动装置让真空密封下板上移,直至覆盖密封工作腔的下侧开口,同时压合固定块压紧压合治具;第六,让密封工作腔达到预定真空值;第七,通过激光焊接装置进行焊接封边处理。

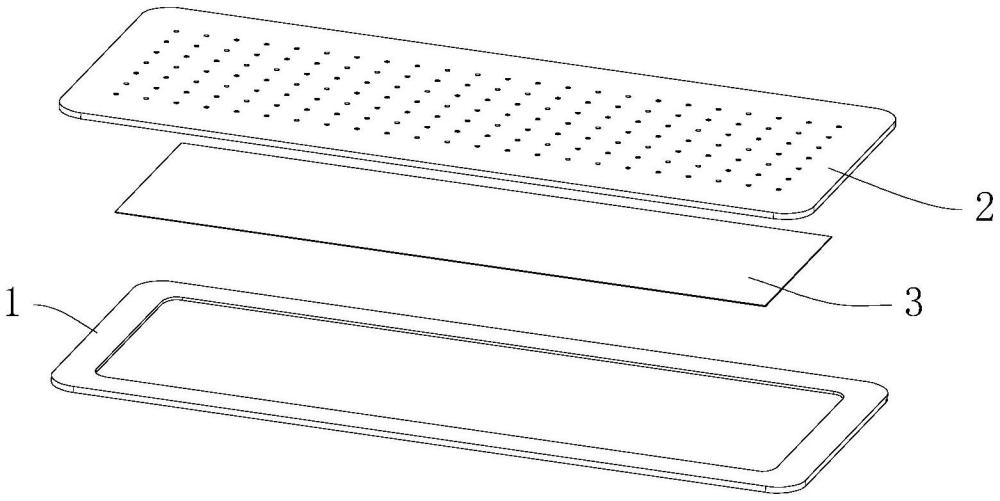

27、第三方面,本技术提供一种均温板,采用如下的技术方案:

28、一种均温板,采用均温板制作方法所制成。

29、通过采用上述技术方案,则制成的均温板的内腔的真空值更准确,从而均温板的良品率更高。

30、综上所述,本技术包括以下至少一种有益技术效果:

31、1.第一,注水工序是在上盖与下盖进行压合处理之间完成的,所以也就不需要有制成注水构造以及去除注水构造这步工序,从而也就能减少工序以及原材料的浪费;第二,上盖与下盖之间的空间直接与密封工作腔连通,这个连通是通过上盖与下盖之间的盖合缝隙实现的,所以是全方位连通,则可以通过检测密封工作腔的真空值来准确判断产品内腔的真空值,从而能更准确地控制产品内腔的真空值,以提升产品良率;

32、2.相比于下盖正对上盖覆盖的方式,此种设计方式,产品内腔与密封工作腔之间的连通量更大,所以产品内腔与密封工作腔的真空值误差会更小,从而也就能更准确地控制产品内腔的真空值。

- 还没有人留言评论。精彩留言会获得点赞!